Изобретение относится к области цветной металлургии и может быть использовано на цинковых заводах, работающих по схеме непрерывного выщелачивания с «мокрой уборкой» продуктов обжига.

Известен способ переработки цинковых огарков, включающий гидравлическую классификацию с направлением верхнего слива, содержащего тонкие фракции огарка (илы), на нейтральное выщелачивание и выделением песковой фракции (+0,2 мм) (нижний слив) с подачей ее в шаровые мельницы (см. А.П.Снурников. Гидрометаллургия цинка. М.: Металлургия, 1981, С.93-97).

Недостатком указанного способа является высокий переход кремнезема и железа в раствор при дальнейшем «жестком» выщелачивании продукта измельчения песковой фракции огарка, ухудшающий отстаивание, фильтруемость пульп и выбор твердого из гидрометаллургического цикла.

Наиболее близким по технической сущности и достигаемому результату является способ переработки цинковых огарков, включающий первичную гидравлическую классификацию цинковых огарков в виде пульпы продуктов обжига на иловую и песковую фракции, нейтральное выщелачивание иловой фракции первичной классификации и вторичную классификацию песковой фракции с получением иловой и песковой фракций (см. патент РФ № 2214464. Способ переработки цинковых огарков. По кл. С22В 19/00. Опубл. Бюл. № 29 - 20.10.2003 г).

К недостаткам указанного способа относится возврат пульп со стадии измельчения, протекающей с подачей отработанного электролита, на стадию классификации с дальнейшим поступлением раствора с иловой фракцией огарка на нейтральное выщелачивание, что не исключает периодические закисления в нейтральной ветви выщелачивания с получением некачественного раствора, направляемого на цементационную очистку.

Техническим результатом изобретения является улучшение качества растворов, направляемых на цементационную очистку. Указанный результат достигается тем, что в способе переработки цинковых огарков, включающем первичную гидравлическую классификацию цинковых огарков в виде пульпы продуктов обжига на иловую и песковую фракции, нейтральное выщелачивание иловой фракции первичной классификации и вторичную классификацию песковой фракции с получением иловой и песковой фракций, иловую фракцию вторичной классификации направляют на стадию кислого выщелачивания, а песковую фракцию вторичной классификации - на стадию измельчения и обработку отработанным электролитом.

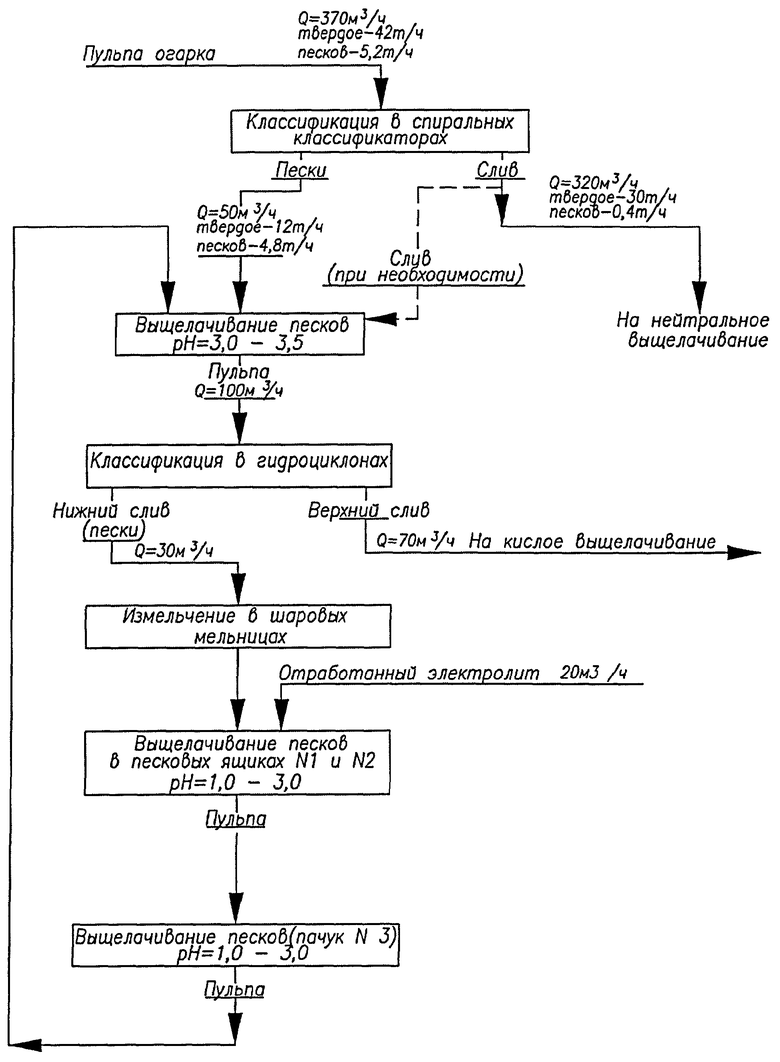

Способ осуществляется следующим образом (см. чертеж).

Пульпа с продуктами обжига поступает самотеком по желобам на первичную классификацию, на которой используют спиральный классификатор, рН пульпы с обжига 4,5-5,0. Слив классификатора с иловой фракцией продуктов обжига направляется на нейтральное выщелачивание. Песковая фракция огарка со спирального классификатора поступает в приемные реактора установки классификации. Из приемных реакторов пульпа насосами подается на вторичную стадию классификации на гидроциклоны. Верхний слив гидроциклонов (иловая фракция огарка) с рН 2,5-3,5 поступает на стадию кислого выщелачивания, а нижний слив (песковая фракция) направляется на измельчение в мельницы, после мельниц в пульпу подается отработанный электролит и протекает выщелачивание продуктов обжига в промежуточных агитаторах, из которых пульпа снова поступает в приемные реактора.

Предложенный способ испытан в промышленных условиях. Испытания показали, что переработка цинковых огарков с использованием первичной и вторичной классификации с направлением иловой фракции первичной классификации на нейтральное выщелачивание, а иловой фракции вторичной классификации на стадию кислого выщелачивания позволяет улучшить качество нейтральных цинковых растворов, направляемых на цементационную очистку, по содержанию примесей геля кремнезема, гидроксидов железа и других примесей за счет поступления пульп из цикла вторичной классификации и измельчения только в кислую ветвь выщелачивания продуктов обжига. Предложенный способ позволяет наряду с улучшением качества нейтральных растворов сократить затраты на измельчительное оборудование в технологии непрерывного выщелачивания с «мокрой» уборкой продуктов обжига, сократить расход цинковой пыли на очистку растворов от примесей.

Проверку способа осуществляли следующим образом (см. чертеж).

С обжигового передела по желобу поступала пульпа 370 м3/ч, в ней твердого 42 т/ч, в том числе песковой фракции (частиц крупностью +0,2 мм) 5,2 т/ч. рН пульпы составляло 4,5-5,0. Поток пульпы направлялся на спиральные классификаторы. На спиральном классификаторе происходило разделение иловой и песковой фракции. Иловая фракция со сливом классификатора уходила на нейтральное выщелачивание продуктов обжига (320 м3/ч, твердое 30 т/ч и песков 0,4 т/ч). Пульпа песковой фракции (50 м3/ч, твердое 12 т/ч, пески 4,8 т/ч) поступала в приемные реактора выщелачивания. В приемные реактора также возвращались пульпы, прошедшие цикл «классификация на гидроциклонах - измельчение в шаровых мельницах и выщелачивание отработанным электролитом». Выщелачивание песковой фракции в приемных реакторах проводилось при конечных рН 3,0-3,5, и из этих реакторов пульпа поступала на вторичную классификацию на гидроциклоны. Верхний слив гидроциклонов (70 м3/ч) направлялся на кислое выщелачивание продуктов обжига, а нижний слив (30 м3/ч) на измельчение в шаровые мельницы.

Для сравнения были проведены испытания по существующей схеме (см. прототип).

Результаты испытаний приведены в таблице.

Как видно из полученных данных, переработка цинковых огарков по предлагаемому способу позволила улучшить качество растворов, направляемых на цементационную очистку. Так снизилось содержание общего железа в растворах со 100 до 30 мг/л, что сократило расход цинковой пыли на очистку растворов от примесей с 5,7 г/л до 4,5 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2002 |

|

RU2214464C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ГЛИНИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2141537C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД | 1993 |

|

RU2040562C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД | 2006 |

|

RU2318887C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1994 |

|

RU2062798C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2009 |

|

RU2418869C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2122471C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ГЛИНИСТЫХ РУД | 2010 |

|

RU2431689C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

Изобретение относится к области цветной металлургии и может быть использовано на цинковых заводах, работающих по схеме непрерывного выщелачивания продуктов обжига. Способ переработки цинковых огарков включает первичную гидравлическую классификацию цинковых огарков в виде пульпы продуктов обжига на иловую и песковую фракции. После первичной классификации ведут нейтральное выщелачивание иловой фракции первичной классификации и проводят вторичную классификацию песковой фракции с получением иловой и песковой фракций. Иловую фракцию вторичной классификации направляют на стадию кислого выщелачивания. Песковую фракцию вторичной классификации направляют на измельчение и обработку отработанным электролитом. Техническим результатом изобретения является улучшение качества нейтрального раствора, направляемого на цементационную очистку от примесей, и тем самым сокращение расхода цинковой пыли на этой стадии. 1 ил., 1 табл.

Способ переработки цинковых огарков, включающий первичную гидравлическую классификацию цинковых огарков в виде пульпы продуктов обжига на иловую и песковую фракции, нейтральное выщелачивание иловой фракции первичной классификации и вторичную классификацию песковой фракции с получением иловой и песковой фракций, отличающийся тем, что иловую фракцию вторичной классификации направляют на стадию кислого выщелачивания, а песковую фракцию вторичной классификации - на измельчение и обработку отработанным электролитом.

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2002 |

|

RU2214464C1 |

| SU 924136 A, 30.04.1982 | |||

| JP 5171310 A, 09.07.1993 | |||

| WO 2005003397 A1, 13.01.2005 | |||

| JP 2004292901 A, 21.10.2004. | |||

Авторы

Даты

2009-12-10—Публикация

2008-05-04—Подача