Изобретение относится к области неорганической химии, а точнее к области неорганического синтеза химических соединений металлов, их получению методом восстановления. Изобретение наиболее эффективно может быть использовано в производстве высокочистых изотопов.

Конечной стадией технологического процесса получения высокочистого изотопнообогащенного хрома является выделение его в виде металла из химических соединений, например оксидов. Одним из основных требований к качеству изотопов является степень их чистоты по содержанию примесей. Для изотопнообогащенного металлического хрома содержание примесей не должно превышать 0,2%. Другой важной стороной производства изотопной продукции является ее себестоимость, которая напрямую связана с ценой на товарную продукцию и ее эффективной реализацией у потенциальных заказчиков. Также, учитывая высокую рыночную стоимость изотопов как специфического товара и реализацию его в очень малых (в весовом отношении) количествах, актуальной задачей является возможность высокопроизводительной выработки малых по весу партий изотопов (на уровне нескольких десятых долей грамма) с прямым выходом металла 75-85%.

Известен способ электролитического осаждения хрома (Реми Г. Курс неорганической химии. Том 2. - М.: Мир, 1966, с.143), который используется как основной способ для получения изотопнообогащенного металлического хрома. Использующийся способ имеет ряд существенных недостатков:

- продолжительность операций электролитического осаждения составляет примерно 300 часов;

- прямой выход изотопа металлического хрома не превышает 25-40%;

- при выделении остатков из отходов требуется повторное проведение всех операций по электролитическому осаждению;

- практически, невозможно выделить изотоп из партии оксида хрома, содержащих менее 1-2 г хрома.

Известен также способ алюмотермического получения металлического хрома по патенту 2103401, включающий стадийные загрузку и проплавление шихты, содержащей окись хрома, окислитель, известь, алюминий и выпуск продуктов плавки. Причем количество компонентов шихты от общей их массы на плавку подбирают в определенных пропорциях, а также регламентируется скорость загрузки шихты на различных стадиях. Способ алюмотермического восстановления хрома из его оксида также описан в технической литературе (Ключников Н.Г. Руководство по неорганическому синтезу. - М.: Химия, 1965, с.32).

Известные способы не позволяют получить для изотопнообогащенного хрома требуемую чистоту (Ключников Н.Г. Руководство по неорганическому синтезу. - М.: Химия, 1965, с.28).

Известен способ получения металлического хрома восстановлением его трехвалентного оксида щелочными металлами, например кальцием в расплаве CaCl2 или ВаСl2 (Реми Г. Курс неорганической химии. Том 2. - М.: Мир, 1966, с. 143). Данный способ также не позволяет получить необходимую чистоту металла, приемлемую для изотопнообогащенного хрома.

Известны способы получения ряда металлов и неметаллов восстановлением их оксидов в среде водорода, например способ получения высокочистого поликристаллического кремния восстановлением его моноокиси в среде водорода при нагреве с предварительной очисткой исходного вещества (патент 2078034). Способ позволяет получить высокочистый кремний, используемый в различных отраслях промышленности, например радиоэлектронной, и отличается высокой производительностью процесса.

Из известных способов получения металлического хрома наиболее близким аналогом является способ получения металлического хрома из хромистых и хромовых хлоридов (патент GB 515953), где в ссылке (с.1, строки 78-90) указан способ восстановления оксида хрома (Сr2O3) водородом при температуре около 1500oС путем неоднократной рециркуляции водорода в виде газа. Недостатком указанного способа является то, что для получения металлического хрома требуется более тысячи циклов с регулярным удалением с помощью жидкого воздуха небольшого количества воды, которая образуется за каждый цикл. Константа химического равновесия реакции восстановления такова, что даже при температуре 1500oС процесс считается неэкономичным и трудновыполнимым относительно адаптации к коммерческому использованию потому, что могут возникнуть очень серьезные трудности при поиске материалов, газонепроницаемых для водорода при подобных температурах, а также низкой циклической эффективности.

Задачей данного технического решения является высокопроизводительное получение небольших по массе партий изотопнообогащенного металлического хрома восстановлением его трехвалентного оксида при нагреве в атмосфере водорода, а также увеличение прямого выхода изотопов металлического хрома.

Поставленная задача решается тем, что получение высокочистого изотопнообогащенного металлического хрома проводят восстановлением его трехвалентного оксида в атмосфере водорода при температуре 1440-1520oС, при этом водород непрерывно пропускают через реактор с оксидом хрома, а сам реактор помещают в герметичную камеру, наполненную аргоном при избыточном давлении последнего выше давления водорода на 0,2-0,4 кГс/см2. Нагрев реактора ведут кольцевым многовитковым индуктором токами высокой частоты. Процесс восстановления проводят в две стадии. На первой стадии температура нагрева составляет 1440-1460oС с выдержкой при этой температуре 30 минут. На второй стадии температура нагрева составляет 1500-1520oС с выдержкой 10 минут.

Проведенный анализ общедоступных источников информации не позволил выявить техническое решение, тождественное заявляемому, на основании чего делается вывод о неизвестности последнего, т.е. соответствии представленного в настоящей заявке технического решения критерию "новизна".

Сопоставительный анализ заявленного технического решения с известными техническими решениями позволил выявить, что представленная совокупность отличительных признаков неизвестна для специалиста в данной области и не следует явным образом из известного уровня техники, на основании чего делается вывод о соответствии представленного в настоящей заявке технического решения критерию "изобретательский уровень".

Для пояснения технического решения ниже описан пример осуществления способа.

Пример.

Навеску оксида хрома помещали в реактор, установленный в двенадцативитковом индукторе в камере установки. Вакуумную камеру после откачки до 1•10-4 мм рт. ст. для исключения течи водорода из реактора внутрь камеры заполняли аргоном на 0,2-0,4 кГс/см2 выше давления водорода в реакторе. Подачу водорода в реактор осуществляли непрерывной продувкой его через зону реакции в течение всего процесса восстановления. На выходном трубопроводе водород поджигали. Нагрев проводили в режиме согласования высокочастотного генератора с двенадцативитковым индуктором, обеспечивающим необходимую температуру в зоне реактора. Для ограничения роста температуры использовали прием импульсного кратковременного отключения генератора. По завершении процесса восстановления водород перекрывали не ранее чем через 10 минут после прекращения нагрева. Дальнейшее охлаждение проводили в среде аргона. Для определения оптимального режима восстановления варьировали массу навески оксида хрома, продолжительность и температуру нагрева. Предварительную оценку степени восстановления проводили визуально по изменению цвета вещества от ярко-зеленого через темно- и светло-серый к серебристо-серому, а также по наличию отдельных темных включений. По результатам исследований качественных и количественных характеристик получаемого металлического хрома с учетом требований к качеству изотопнообогащенного хрома (масса исходной навески оксида, степень восстановления, содержание примесей, прямой выход металла и др. ) выявили, что оптимальным вариантом восстановления является двухстадийный процесс. На первой стадии восстановления температура нагрева навески оксида массой 0,200-0,210 г составляет 1440-1460oС с выдержкой 30 минут, на второй - 1500-1520oС, выдержка 10 минут.

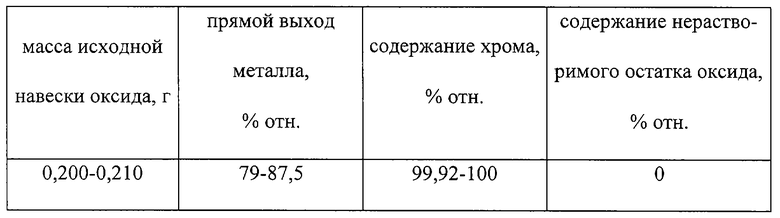

Показатели процесса восстановления изотопного оксида трехвалентного хрома приведены в таблице.

Полученное вещество представляет собой порошок серого цвета с металлическим блеском. В реакторе в виде налета оставалось 9-15% металлического хрома, который регенерировали в гидроокись хрома с последующим ее превращением в оксид трехвалентного хрома. Безвозвратные потери изотопного металлического хрома составляют 5-8%.

Предложенный способ получения высокочистого изотопнообогащенного металлического хрома позволяет использовать его в производстве стабильных изотопов. Причем предложенный способ позволяет:

- значительно сократить производственный цикл получения изотопов металлического хрома;

- увеличить прямой выход изотопов хрома до 79-87,5% с обеспечением требуемой чистоты продукта;

- получать небольшие по массе партии изотопов хрома.

Данный способ может быть осуществлен на стандартном оборудовании и не требует специальной переподготовки специалистов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТОПНО-ОБОГАЩЕННОГО ОКСИДА ТЕЛЛУРА (IV) | 2004 |

|

RU2272783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КАЛЬЦИЯ | 2002 |

|

RU2214966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТОПОВ ТЕЛЛУРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188698C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТОПНО-ОБОГАЩЕННОГО МЕТАЛЛИЧЕСКОГО РЕНИЯ | 2000 |

|

RU2171785C1 |

| Способ получения изотопных разновидностей элементарного германия с высокой изотопной и химической чистотой | 2016 |

|

RU2641126C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2191834C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ХЛОРИДА КАДМИЯ | 2001 |

|

RU2188158C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В МЕТАЛЛИЧЕСКОЙ ФОРМЕ | 2003 |

|

RU2254390C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОТОПОВ НИЗКОЙ ПРИРОДНОЙ КОНЦЕНТРАЦИИ В ЭЛЕКТРОМАГНИТНОМ СЕПАРАТОРЕ С ИСПОЛЬЗОВАНИЕМ ИСТОЧНИКА ИОНОВ | 2000 |

|

RU2167699C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 2003 |

|

RU2243961C1 |

Изобретение относится к высокопроизводительному получению небольших по массе партий изотопнообогащенного металлического хрома восстановлением его трехвалентного оксида при нагреве в атмосфере водорода. Технический результат - увеличение прямого выхода изотопов металлического хрома. Получение высокочистого изотопнообогащенного металлического хрома проводят восстановлением его трехвалентного оксида в атмосфере водорода при температуре 1440-1520oС. Водород непрерывно пропускают через реактор с оксидом хрома, а сам реактор помещают в герметичную камеру, заполненную аргоном, давление которого выше давления водорода на 0,2-0,4 кГс/см2. Нагрев реактора ведут кольцевым многовитковым индуктором токами высокой частоты. Процесс восстановления проводят в две стадии. На первой - температура нагрева 1440-1460oС с выдержкой 30 мин. На второй - температура нагрева 1500-1520oС с выдержкой 10 мин. 2 з.п.ф-лы, 1 табл.

| Магниторазрядный манометр | 1974 |

|

SU515953A1 |

| ЖАРОСТОЙКОЕ ВЯЖУЩЕЕ | 0 |

|

SU285571A1 |

| Устройство для навивки протектора ленточкой | 1976 |

|

SU610675A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ХРОМА | 1996 |

|

RU2103401C1 |

| US 6001148 A, 14.12.1999. | |||

Авторы

Даты

2003-10-20—Публикация

2001-09-14—Подача