Изобретение относится к области металлургии редких, радиоактивных металлов и их сплавов.

Металлотермические процессы получения редких, радиоактивных металлов, таких как цирконий, гафний, уран и др., и их сплавов с предварительным нагревом шихты широко распространены в промышленной практике.

Известен промышленный способ получения слитков металлического урана массой 1650 кг из его тетрафторида методом магниетермии "дингот-процесс" [Я. М.Стерлин. Металлургия урана. М.: Атомиздат, 1962 г., стр. 316-320]. Процесс осуществляют в реакторе из углеродистой стали футерованным виброуплотненым шлаком восстановительной плавки. Предварительный нагрев шихты осуществляют в электрической камерной печи в две стадии общей продолжительностью 14 часов. Охлаждение реактора до извлечения продуктов плавки протекает в течение нескольких дней. Недостатками данного способа и устройства для его осуществления являются

- необходимость футерования реактора перед восстановительной плавкой;

- длительное время предварительного нагрева шихты и, особенно, охлаждения продуктов плавки.

Наиболее близким по технической сущности и достигаемому результату является способ [пат. РФ 2072697, приоритет 07.06.1994, МКИ С 22 В 5/04, С 22 В 34/14] получения редких металлов и их сплавов методом металлотермического восстановления, в соответствии с которым процесс осуществляют в индукционной печи с медным секционированным водоохлаждаемым тиглем, прозрачным для электромагнитного поля, загрузку металла-восстановителя и порошка восстанавливаемого соединения ведут слоями, а предварительный нагрев шихты и инициирование металлотермической реакции осуществляют высокочастотными токами диапазона 100-70000 Гц. Индуктор печи, от которого энергия электромагнитного поля проникает через тигель в шихту и нагревает ее, имеет форму спирали.

Недостатком данного изобретения является низкая эффективность предварительного нагрева шихты, в которой превалирует восстанавливаемое соединение. Известно, что токами указанного выше диапазона частот нагревается только металл-восстановитель, а от него тепло передается восстанавливаемому соединению. Если доля металла восстановителя в шихте мала (13,5 мас.% для магниетермического процесса получения урана), то при обычной конструкции индуктора, имеющего форму спирали, как показывает практика, шихта нагревается очень медленно или вообще не нагревается.

Задачей технического решения является резкое повышение эффективности предварительного нагрева шихты и инициирования металлотермической реакции.

Технический результат достигается тем, что в способе получения металлов и сплавов методом металлотермического восстановления, включающем послойную загрузку металла-восстановителя и порошка восстанавливаемого соединения в индукционную печь с тиглем, прозрачным для электромагнитного поля, преимущественно с медным секционированным водоохлаждаемым тиглем, и расположенным соосно тиглю многовитковым индуктором, нагрев реакционной смеси и инициирование металлотермической реакции высокочастотными токами диапазона 100-70000 Гц, согласно изобретению не менее 50% слоев металла-восстановителя располагают в плоскостях витков индуктора.

В различных металлотермических процессах высота столба послойно загружаемой шихты может быть меньше высоты индуктора или выходить за его пределы. Тогда не все слои металла-восстановителя будут располагаться в плоскостях витков индуктора. Как установлено экспериментально, для эффективного проведения процесса предварительного нагрева шихты не менее 50% слоев металла-восстановителя должно располагаться в плоскостях витков индуктора.

Практика также показала, что расположение слоев металла-восстановителя в плоскостях витков индуктора приводит к высокой скорости нагрева этих слоев, что требует более мобильного управления режимом предварительного нагрева шихты во избежание преждевременного инициирования металлотермической реакции. В связи с этим целесообразно выполнять индуктор из нескольких секций, имеющих независимое электропитание, а также подвод и отвод охлаждающей воды. Такая конструкция индуктора позволяет сформировать в процессе предварительного нагрева температурное поле шихты заданной конфигурации, провести инициирование металлотермической реакции в заданной зоне шихты, а также исключить аварийную ситуацию, обусловленную недостаточно интенсивным охлаждением индуктора.

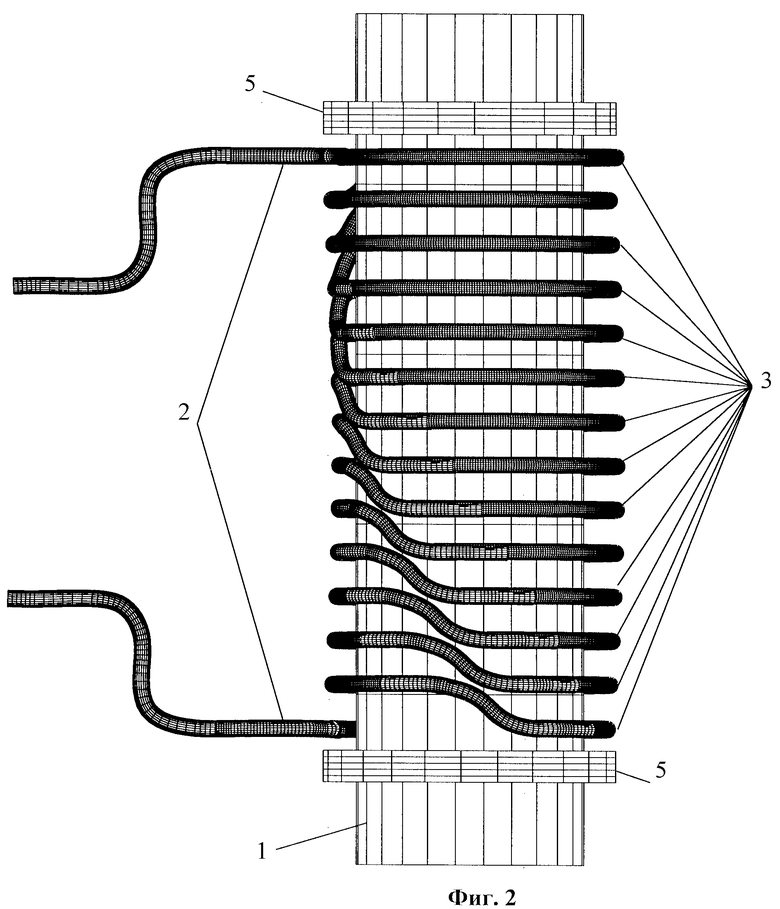

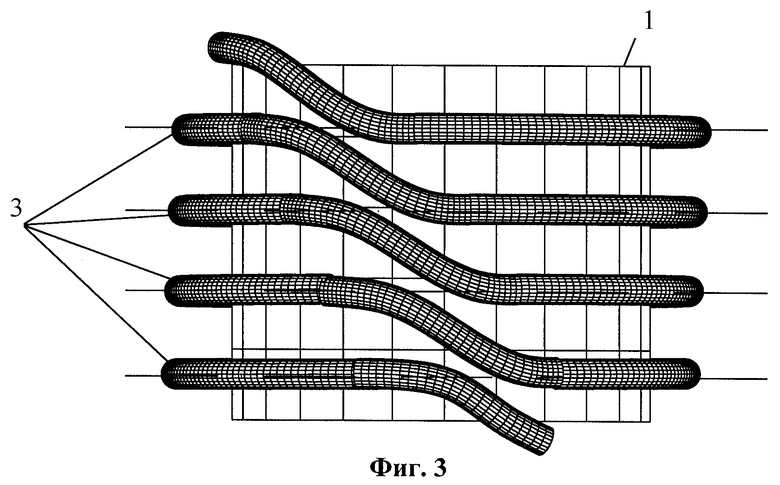

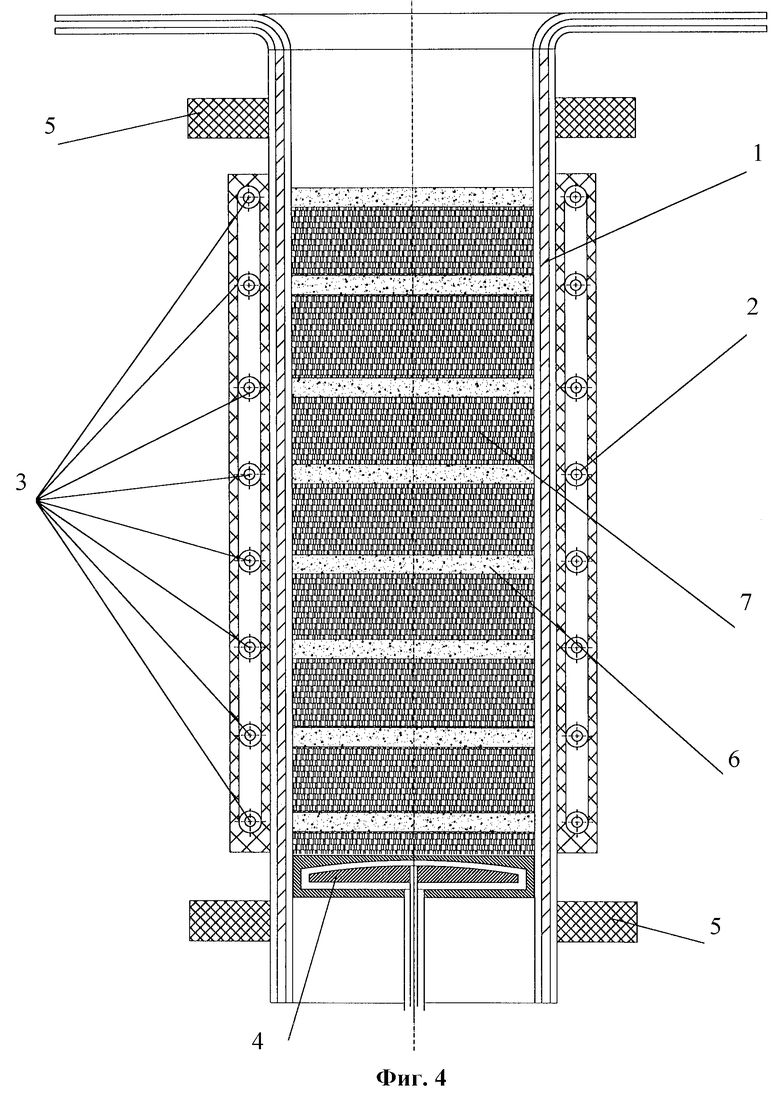

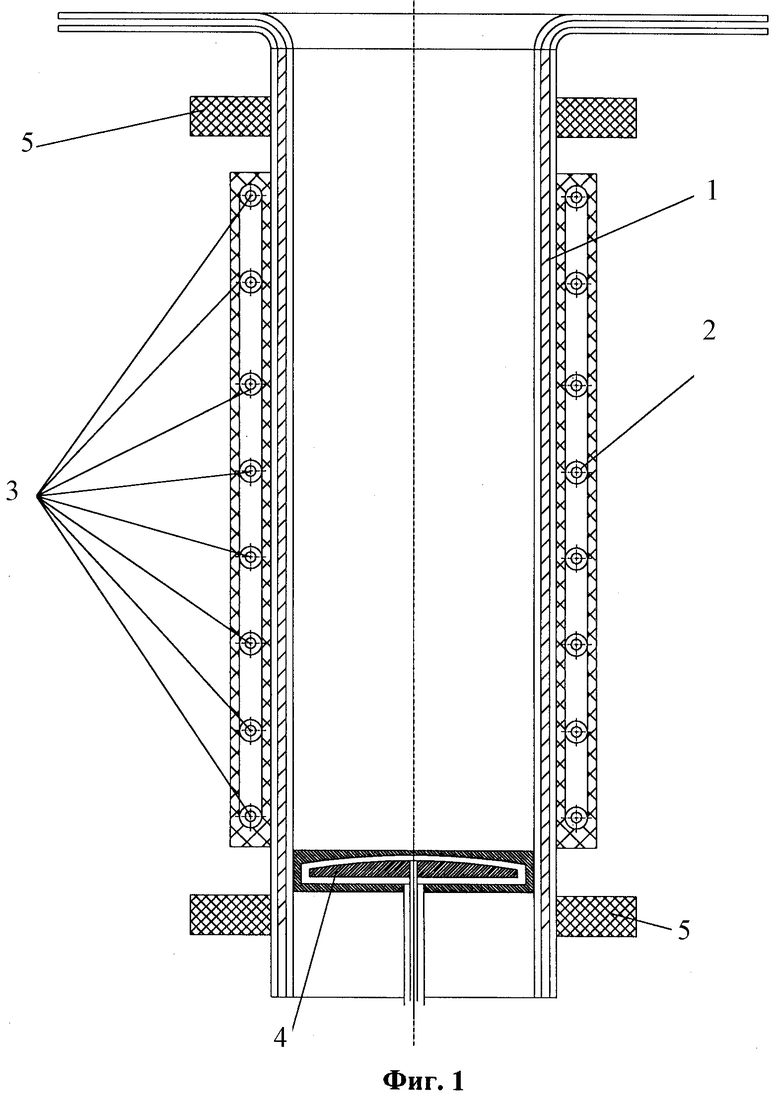

Сущность изобретения поясняется чертежами, где на фиг.1 показана индукционная печь с холодным тиглем 1, односекционным индуктором 2, состоящим из витков 3, и медным водоохлаждаемым поддоном 4. Секции тигля стянуты кольцами из токоизоляционного материала 5. На фиг.2 показан индуктор 2 с параллельно расположенными витками 3. На фиг.3 показаны участки плавных переходов от одного витка к другому. На фиг.4 показано расположение в холодном тигле 1 компонентов послойно загруженной шихты. Слои металла-восстановителя 6 располагаются в плоскостях витков 3 индуктора 2, а слои восстанавливаемого соединения 7 лежат вне плоскостей витков индуктора.

Проверку эффективности заявляемого технического решения проводили в индукционной печи с холодным тиглем диаметром 200 мм, оборудованным перемещающимся медным водоохлаждаемым поддоном. Односекционный индуктор печи имел 14 параллельных витков. Частота индукционного тока составляла 2400 Гц.

Пример 1. Каждый из исходных компонентов шихты для магниетермического получения слитка металлического урана из его тетрафторида делили на 14 порций, соответствующих количеству витков индуктора. Загрузку компонентов шихты в холодный тигель 1 осуществляли чередованием порций тетрафторида урана и стружки магния таким образом, чтобы слои стружки магния располагались в плоскостях витков 3 индуктора 2. Предварительный нагрев шихты вели при мощности 40 кВт в атмосфере аргона до 600oС в течение 25 мин. После этого инициировали металлотермическую реакцию при мощности 260 кВт в течение 38 с до перехода ее в режим горения. Выход урана в слиток составил 99,1 мас.%.

Для сравнения был проведен аналогичный эксперимент в той же печи, но с индуктором в форме спирали. Температура предварительного нагрева шихты, равная 600oС, была достигнута за 43 мин, а время инициирования металлотермической реакции составило 86 с. Выход урана в слиток составил 97,3 мас.%.

Пример 2. Каждый из исходных компонентов шихты для алюминотермического получения слитка сплава W-5%Al из оксида вольфрама делили на 18 порций. Загрузку компонентов шихты в холодный тигель 1 осуществляли чередованием порций оксида вольфрама и стружки алюминия таким образом, чтобы 14 слоев (77,8%) стружки алюминия располагались в плоскостях витков 3 индуктора 2, а 4 слоя - ниже зоны индуктора. Предварительный нагрев шихты вели при мощности 40 кВт в атмосфере аргона до 400oС в течение 16 мин, после чего инициировали металлотермическую реакцию при мощности 260 кВт в течение 63 с до перехода ее в режим горения. Извлечение вольфрама в слиток сплава W-5%Al составило 95,7 мас.%.

Для сравнения был проведен аналогичный эксперимент в той же печи, но с индуктором в форме спирали. Температура предварительного нагрева шихты, равная 400oС, была достигнута за 23 мин, а время инициирования металлотермической реакции составило 154 с. Извлечение вольфрама в слиток сплава W-5%Al составило 94,9 мас.%.

Приведенные примеры подтверждают эффективность заявляемого технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ РЕДКИХ, РАДИОАКТИВНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2002 |

|

RU2231419C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2095440C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2191838C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СКАНДИЯ И ИТТРИЯ | 1994 |

|

RU2061078C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА ИЗ ПАКЕТОВ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2200766C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ ДИОКСИДА УРАНА | 2004 |

|

RU2259903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ ИЛИ ЦИРКОНИЯ И ИХ СПЛАВОВ | 2000 |

|

RU2190031C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА ИЗ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2001 |

|

RU2194783C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2177132C1 |

Изобретение относится к области металлургии редких, радиоактивных металлов или их сплавов. Способ включает получение металлов и сплавов методом металлотермического восстановления. Слои металла-восстановителя и порошка восстанавливаемого соединения загружают послойно в индукционную печь, причем не менее 50% слоев металла-восстановителя располагают в плоскостях витков индуктора. Витки индуктора расположены в горизонтальной плоскости параллельно друг другу. Изобретение позволяет повысить эффективность предварительного нагрева шихты и инициирование металлотермической реакции, а также получить конструкционные материалы для ядерных и термоядерных реакторов. 4 ил.

Способ получения металлов и сплавов металлотермическим восстановлением, включающий послойную загрузку металла-восстановителя и порошка восстанавливаемого соединения в индукционную печь с медным секционированным водоохлаждаемым тиглем, прозрачным для электромагнитного поля, и многовитковым индуктором, расположенным соосно с тиглем, нагрев реакционной шихты и инициирование металлотермической реакции высокочастотными токами диапазона 100-70000 Гц, отличающийся тем, что не менее 50% слоев металла-восстановителя располагают в плоскостях витков индуктора.

| СПОСОБ ПОЛУЧЕНИЯ РЕДКИХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1994 |

|

RU2072697C1 |

| Вайнберг А.М | |||

| Индукционные плавильные печи | |||

| - М.: Энергия, 1967, с.184-193 | |||

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЛАВКИ ЧИСТЫХ МЕТАЛЛОВ | 0 |

|

SU172861A1 |

| SU 320695, 04.11.1971 | |||

| US 4313845, 02.02.1982 | |||

| Стерлин Я.М | |||

| Металлургия урана | |||

| - М.: Атомиздат, 1962, с.316-320. | |||

Авторы

Даты

2002-10-27—Публикация

2001-06-13—Подача