Изобретение относится к области металлургии, конкретно, к способу алюминотермического получения хрома металлического.

Известен способ алюминотермического получения металлического хрома, заключающийся в загрузке и проплавлении моношихты, состоящей из окиси хрома, окислителя /натриевая селитра/, извести и алюминия с последующим сливом продуктов плавки.

Для получения хрома с низким содержанием азота /≤0,05%/ в составе шихты в качестве окислителя используют хромовый ангидрид и бихромат калия с добавлением в шихту гидроокиси кальция, поваренной соли и флюоритового концентрата [1].

Недостаток способа - низкое извлечение хрома (90-91%), что связано с проплавлением моношихты и протеканием реакций восстановления окислов хрома на поверхности расплава (колошника) и снижение эффективности использования алюминия.

Известен способ алюминотермического получения тугоплавких металлов, в частности, металлического хрома, включающий стадийную загрузку, проплавление шихты и выпуск продуктов плавки.

На первой стадии плавки загружается вся масса окислителя - хромового ангидрида, извести и алюминий в количестве 0,2-0,75 от стехиометрически необходимого на восстановление окислов хрома из окиси и хромового ангидрида, количество которых составляет 10-50% от общей массы на плавку.

На второй стадии загружается и проплавляется оставшаяся часть окиси хрома и алюминия в количестве 1,1-1,65 от стехиометрически необходимого на восстановление оксидов хрома [2].

Недостатком способа является намораживание металла и образование настылей в плавильном горне и снижение выхода годного, что связано с наплавлением на первой стадии плавки металла в малых количествах (до 20% от общей массы) и повышенными тепловыми потерями в начале плавки.

Наиболее близким техническим решением к изобретению является способ алюминотермического получения хрома (прототип), включающий стадийные загрузки и проплавление шихты и выпуск продуктов плавки. На первой стадии ведут проплавление компонентов шихты, содержащей 55-75% окиси хрома от всей массы на плавку, всей массы окислителя - натриевой селитры, извести и алюминия в количестве 0,77-0,92 от стехиометрически необходимого на восстановление окиси хрома со скоростью загрузки шихты 180-260 кг/м2 мин.

На второй стадии плавки ведут загрузку и проплавление остальной окиси хрома и алюминия в количестве 1,1-1,65 от стехиометрически необходимого на восстановление окиси хрома со скоростью загрузки шихты 130 кг/м2 мин. [3].

Технический результат данного изобретения - повышение извлечения хрома в металл и повышение качества сплава.

Технический результат достигается за счет того, что предложенный способ алюминотермического получения металлического хрома включает стадийные загрузку и проплавление шихты, содержащей окись хрома, окислитель/натриевая селитра или хромовый ангидрид/, известь, алюминий и выпуск продуктов плавки. На первой стадии ведут проплавление шихты, состоящей из компонентов от общей массы на плавку; окиси хрома 53-65%, окислителя 60-80%, извести 30-40 и алюминия в количестве 0,8-0,94 от стехиометрически необходимого на восстановление окиси хрома со скоростью загрузки шихты 180-280 кг/м2•мин.

На второй стадии ведут проплавление компонентов шихты от общей массы на плавку: окиси хрома 36-47%, окислителя 20-40%, извести 60-70% и алюминия в количестве 1,02-1,02 от стехиометрически необходимого на восстановление окиси хрома со скоростью загрузки шихиты 170-275o кг/м2•мин, а при получении хрома металлического с низким содержанием азота /0,05%/ в составе шихты на обеих стадиях в количестве окислителя используют хромовый ангидрид и бихромат калия или натрия с добавлением в навески шихты гидроокиси кальция, поваренной соли и флюоритового концентрата в соотношении к массе навески окиси хрома /0,1-0,2/:/0,02-0,04/:/0,03-0,08/:/0,001-0,02/:/0,001-0,02/:

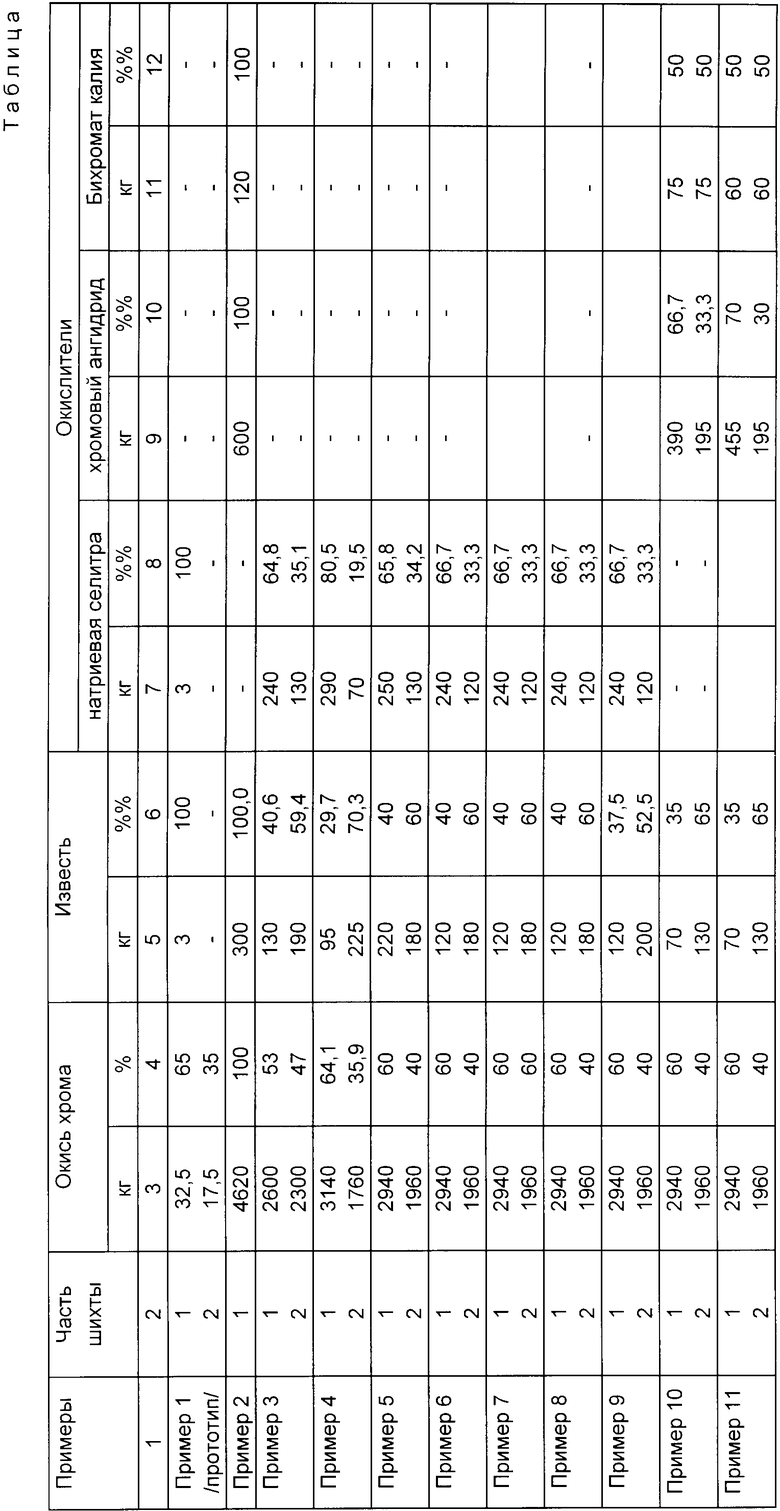

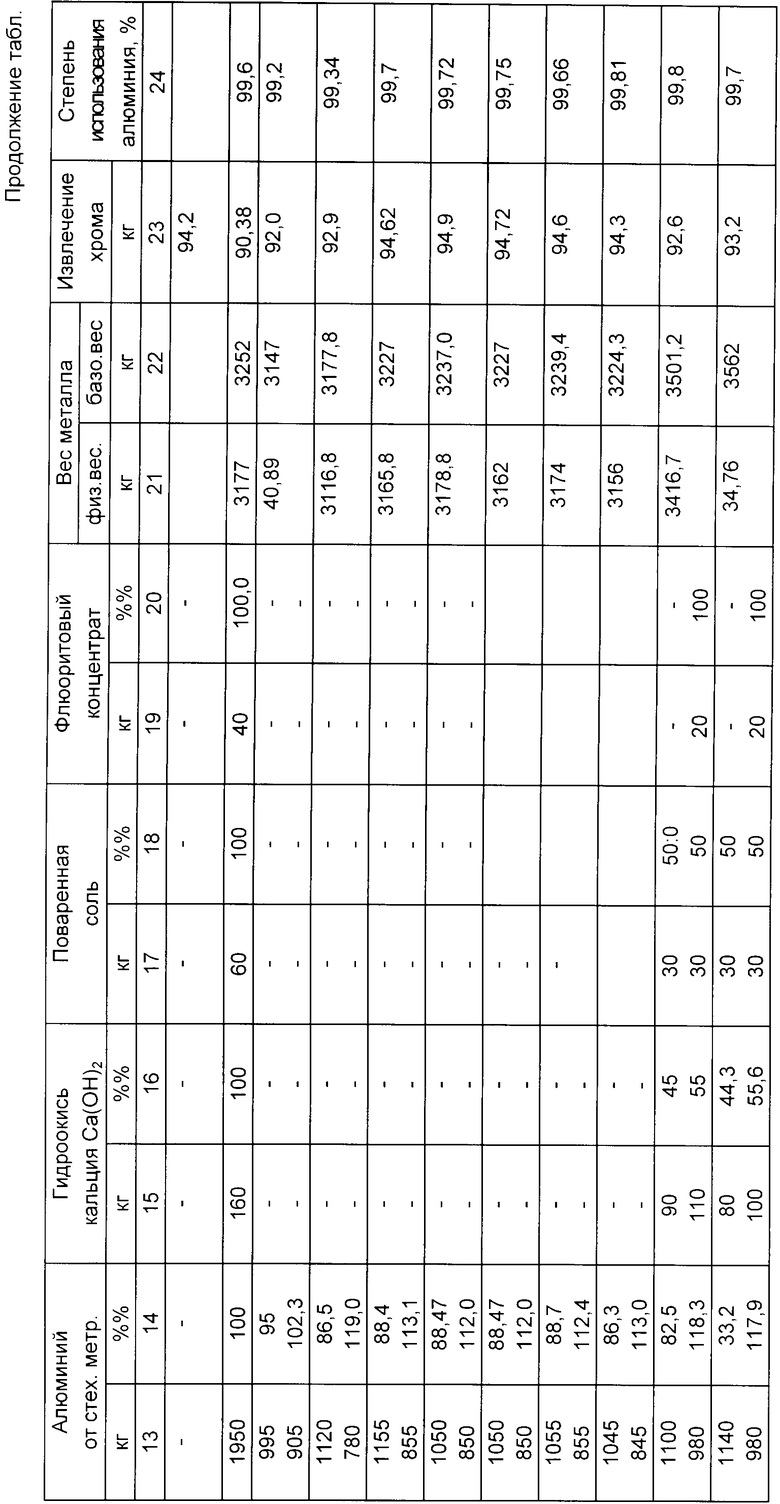

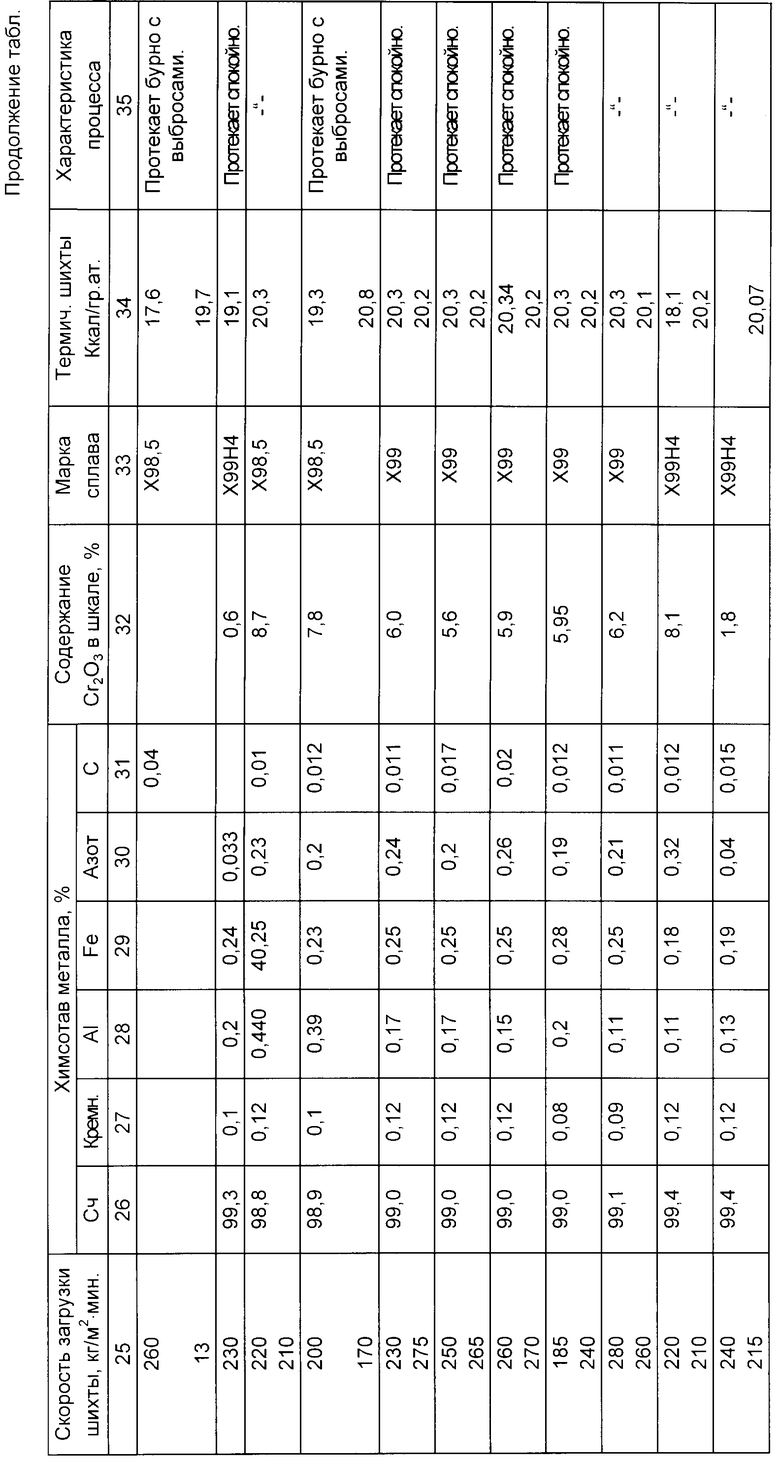

Ниже приводятся примеры, характеризующие предложенный способ.

Пример 1 (прототип).

Выплавку хрома металлического алюминотермическим внепечным способом проводили в лабораторных условиях. Шихту делили на 2 части, проплавляя на первой стадии окиси хрома 32,5 кг, натриевой селитры 3 кг, извести 3 кг и 11,4 кг алюминия /суммарное/ на восстановление натриевой селитры 1,6 кг, остальное 0,85 от стехиометрически необходимого на восстановление окиси хрома/ со скоростью загрузки шихты 180 кг/м2 мин., на второй стадии плавки проплавляли 17,5 кг окиси хрома и алюминий 8,1 кг со скоростью загрузки шихты 130 кг/м2 мин. Извлечение хрома на плавке 94,2% /таблица 1/.

Пример 2.

Плавка хрома металлического с получением низкого содержания азота проводилась в промышленных условиях путем проплавления моношихты, состоящей из окиси хрома 4620 кг, хромового ангидрида - 600 кг, бихромата калия - 120 кг, извести 300 кг, гидроокиси кальция 160 кг, поваренной соли 60 кг и алюминия 1950 кг.

После проплавления моношихты на расплав задали 40 кг флюоритового концентрата и произвели слив продуктов плавки. Получен хром марки Х99Н-4. Извлечение хрома в металл составило 90,38%.

Предлагаемый способ получения металлического хрома опробован в промышленных условиях по изложенной технологии.

Результаты плавок известного способа (примеры 1, 2) и предлагаемого (примеры 3-11) приведены в таблице.

Пример 3.

В плавильный горн производилась стадийная загрузка и проплавление шихты с последующим выпуском продуктов плавки.

На первой стадии плавки загружалась и проплавлялась шихта состава: окись хрома - 2600 кг, натриевая селитра - 240 кг, известь на колошник - 130 кг и алюминий 995 кг со скоростью загрузки шихты 220 кг/м2•мин.

На второй стадии загружалась и проплавлялась шихта: окись хрома 2300 кг, натриевая селитра - 130 кг, известь - на колошник - 190 кг и алюминий 905 кг, со скоростью загрузки шихты 210 кг/м2•мин.

Дальнейшее снижение недостатка алюминия на первой стадии и избытка на второй стадии процесса плавки снижает эффективность использования алюминия в плавке за счет уменьшения глубинного восстановления окислов хрома на второй стадии, что повышает содержание алюминия в сплаве и снижает извлечение хрома.

Пример 4.

В плавильный горн постадийно загружалась и проплавлялась шихта с последующим выпуском продуктов плавки.

На первой стадии загружалась и проплавлялась шихта состава: окись хрома - 3140 кг, натриевая селитра - 290 кг, известь задавалась на колошник - 95 кг. и алюминия 1120 кг со скоростью загрузки шихты 200 кг/м2•мин. На второй стадии загружалась и проплавлялась шихта: окись хрома 1760 кг, натриевая селитра - 70 кг, известь на колошник - 225 кг, и алюминий 780 кг со скоростью загрузки шихты 170 кг/ м2мин.

Дальнейшее увеличение избытка алюминий на второй стадии и снижение термитной добавки (натриевой селитры) на второй стадии плавки ведет к нарушению проплавления шихты - шихта проплавляется неравномерно и плавка протекает бурно с выбросами расплава, что снижает степень использования алюминия и извлечения хрома.

Пример 5-9 /таблица 1/

В правильный горн производилась стадийные загрузка, проплавление шихты с последующим выпуском продуктов плавки.

На первой стадии проплавлялась шихта состава: окись хрома - 2940 кг, натриевая селитра - 240-2 50 кг, известь на колошник 120 кг и алюминий в количестве 1045-1055 кг со скоростью загрузки шихты 185-230 кг/м2•мин, на второй стадии проплавлялся шихты состава: окись хрома - 1960 кг, натриевая селитра - 120-130 кг, известь на колошник 180-200 кг и алюминий 845-855 кг со скоростью загрузки шихты 240-275 кг/м2•мин. Плавки протекали спокойно. При проплавлении шихты на второй стадии на поверхности расплава наблюдался "КИП", как результат глубинного восстановления окислов хрома. Степень использования алюминия составила 99,6-99,8% (отношение алюминия, израсходованного на восстановление окислов к общему количеству). Получен металлический хром марки Х-99, извлечение хрома на плавках составило 94,3-94,9%.

Пример 10-11.

Выплавка металлического хрома проводилась с целью получения низкого содержания азота в сплаве. В шихту в качестве окислителя задавался хромовый ангидрид и бихромат калия с добавлением гидроокиси кальция, поваренной соли и флюоритового концентрата. Шихта делилась на две части в указанных соотношениях компонентов (таблица), загружалась и проплавлялась постадийно в плавильном горне с последующим выпуском продуктов плавки.

Получен стандартный металлический хром с низким содержанием азота /≤ 0,04%/ марки Х99Н-4. Извлечение хрома в металл составило 92,6-93,2%, что на 2,2-2,8% выше извлечения хрома, полученного путем проплавления компонентов шихты моношихтой (таблица).

Технологическое отличие предлагаемого способа от известного заключается в том, что на первой стадии плавки проплавляется минимальное количество извести (30-40% всей массы), необходимое для связывания глинозема (Al2O3) в шлаке и снижения вязкости высокоглиноземистого шлака.

Дальнейшее повышение окиси кальция в шлаке снижает извлечение хрома, что связано с образованием хроматов кальция и понижением активности Cr2O3.

На второй стадии плавки в составе шихты проплавляется до 20-40% окислителя и остальная известь, чем обеспечивается равномерное выделение тепла и от протекания экзотермических реакций поддерживается оптимальная температура процесса плавка и жидкотекучесть высокоглиноземистого шлака.

Причем введения извести шихты улучшает тепловые условия плавки, снижает контакт извести с образующимися каплями металла, уменьшая засорение сплава углеродом.

По предложенному способу рациональное распределение компонентов шихты в указанных соотношениях по стадиям плавки и их проплавление обеспечивает оптимальную теплоту процесса (19-20 Ккал/гр.ат) и высокую скорость загрузки шихты (170-280 кг/м2•мин), что является решающим для поддерживания оптимальной температуры процесса алюминотермической плавки хрома и повышения условий эффективности использования алюминия на восстановление окислов хрома: на первой стадии плавки - за счет избыточной концентрации окислов хрома по отношению к восстановителю, на второй стадии при избыточном алюминии - за счет поверхностного и глубинного восстановления окислов хрома из окиси хрома и шлакового расплава с содержанием Cr2O3 13-18%, от проплавления шихты на первой стадии плавки.

Извлечение хрома в металл составило 94,3-94,9%, что на 0,7% выше извлечения по известному способу.

Снижение алюминия в металле за счет повышения эффективности его использования и кремния - за счет его недовосстановления при недостатке восстановителя на 1 стадии плавки и повышение извлечения хрома в металл обеспечивает получение металлического хрома марки Х-99.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИЛИКОАЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА | 2008 |

|

RU2411299C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2009 |

|

RU2440435C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2003 |

|

RU2258095C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 2010 |

|

RU2468109C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА МЕТАЛЛИЧЕСКОГО (ВАРИАНТЫ) | 2004 |

|

RU2260630C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА | 1990 |

|

RU2027788C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА МЕТАЛЛИЧЕСКОГО | 2010 |

|

RU2430174C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО | 2005 |

|

RU2291217C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ХРОМА С МАЛЫМ СОДЕРЖАНИЕМ ПРИМЕСЕЙ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2829758C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2761839C1 |

Изобретение относится к способу алюминотермического получения металлического хрома, включающему стадийные загрузку и проплавление шихты, содержащей окись хрома, окислитель, известь, алюминий и выпуск продуктов плавки. Сущность: на первой стадии ведут проплавление шихты, состоящей из компонентов от общей массы на плавку: окиси хрома 53-64%, окислителя 60-80%, извести 30-40% и алюминия в количестве 0,8-0,94 от стехиометрически необходимого на восстановление окиси хрома со скоростью загрузки шихты 180-280 кг/м2 мин., на второй стадии ведут проплавление компонентов шихты от общей массы на плавку: окиси хрома 36-47%, окислителя 20-40%, извести 60-70% и алюминия в количестве 1,02-1,2 от стехиометрически необходимого на восстановление окиси хрома со скоростью загрузки шихты 170-275 мг/м2 мин; а при получении хрома металлического с низким содержанием азота (≤0,05%) в составе шихты на обеих стадиях в качестве окислителя используют хромовый ангидрид и бихромат калия или натрия с добавлением в навески шихты гидроокиси кальция, поваренной соли и флюоритового концентрата в соотношении к массе навески окиси хрома (0,1-0,2): (0,02-0,04): (0,03-0,08): (0,001-0,002):(0,001-0,02):1. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| - Двуреченск, 1994 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1453923, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2027788, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-27—Публикация

1996-08-26—Подача