Изобретение относится к металлургии, в частности к покрытию металлических материалов, и может быть использовано для защиты поверхности слябов титановых сплавов от газонасыщения при нагреве под горячую деформацию.

Известен способ защиты поверхности слябов титановых сплавов, содержащий нанесение стеклокерамических покрытий типа ЭВТ100К (С.С. Солнцев. Защитные технологические покрытия и тугоплавкие элементы. - М.: Машиностроение, 1984, с. 139).

Практическое использование данного способа различными фирмами (RMI, США; ВСМПО, Россия) показало его неэффективность. При выдержке сляба в печи перед прокаткой стеклоэмалевое покрытие взаимодействует с металлом печных роликов, в результате чего имеют место локальные нарушения сплошности покрытия. При прокатке покрытие растрескивается и скалывается, его теплоизоляционные свойства нарушаются.

К тому же эти покрытия уменьшают коэффициент трения при прокатке, что приводит к проскальзыванию металла в валках, неустойчивости процесса прокатки и затрудняет управление процессом прокатки.

Продолжительность выдержки в печи слябов, защищенных известными составами стеклокерамических покрытий, ограничена и не превышает, как правило, 5 часов.

Известен способ защиты поверхности слябов титановых сплавов, содержащий нанесение покрытия методом газотермического напыления (Патент 5298095, США). Способ предлагает плазменное напыление на поверхность слябов, в основном из хрупких титановых сплавов ( β-сплавы, интерметаллиды) титанового порошка. Слябы с покрытием подвергают технологическому нагреву до температур прокатки (1066oC) и прокатке за 5 - 10 пропусков без промежуточных подогревов. После второго пропуска отмечают снижение усилия прокатки, величина падения усилия на последнем проходе достигает 65% (по сравнению с непокрытым слябом). Применение покрытий приводит к значительному улучшению качества поверхности и устранению поверхностных и кромочных трещин.

Основными недостатками рассматриваемого процесса являются относительно высокая стоимость используемых материалов (плазма, аргон, титановый порошок) и ограниченная область применения, связанная как с высокой стоимостью работ и разработкой специального оборудования, так и с тем, что титановые порошки являются канцерогенными, и их использование в промышленных масштабах опасно. Кроме того, не известны промышленные технологии титановых порошков в процессе получения губки. Большая величина толщины покрытия (до 0,9 мм) также удорожает процесс.

Известен способ защиты поверхности слябов титановых сплавов, содержащий подготовку поверхности сляба, нанесение на его поверхность методом электродугового напыления алюминиевого покрытия толщиной 0,4...0,5 мм в несколько слоев полуавтоматическим или ручным способом за 1...4 прохода, контроль толщины напыленного покрытия по количеству проходов металлизатора (Технологическая инструкция N 320-76 на металлизацию (шоопирование) поверхности слитков и слябов типа 3В и 17. - Л.: АО "Ижорские заводы", 1976, с. 2-5 - прототип).

Диффузионные покрытия на основе алюминия являются хорошей защитой, не имеют свойств смазок и обладают хорошими теплоизоляционными свойствами. Применение покрытия исключает окалинообразование, уменьшает величину газонасыщенного слоя (0,02...0,10 мм) и обеспечивает получение плит с минимальным газонасыщенным слоем без дефектов деформационного характера.

Покрытие имеет одноразовое (один передел) применение, и качественные свойства покрытия формируются за счет скорости нагрева и высокой начальной температурной выдержки (Tнач ~ 1200oC, продолжительность выдержки ~ 5 мин) слябов при технологическом нагреве под деформацию. После эффекта "термоудара" температуру технологического нагрева обычно снижают. Продолжительность нагрева составляет 2...5 ч.

Однако, как показали результаты промышленного опробования в ВСМПО, обработка слябов современных марок титановых сплавов (Ti6Al4V), поверхность которых защищена данным способом, технологический нагрев которых лежит в (α+β)-области при температурах, не превышающих 950oC, характеризуется низким выходом годного из-за брака по поверхностным трещинам и пленам. Вследствие несоответствия температурных режимов, недостаточной прочности сцепления с основой и плотности защитный слой имеет низкую газопроницаемость и низкие теплоизолирующие свойства.

Недостатком способа является также его высокая стоимость вследствие длительности операции и большого расхода материала при многократных проходах напыления.

Задачей, на решение которой направлено заявленное изобретение, является повышение надежности и эффективности способа защиты поверхности слябов при расширении его технологических возможностей и снижении себестоимости.

Основной производственной проблемой получения плит из труднодеформируемых титановых сплавов является состояние поверхности. Разрушение поверхности при деформации возникает вследствие комбинации четырех основных причин:

1. Недостаточная пластичность металла при температурах горячей обработки;

2. Поверхностные и кромочные нарушения (несплошности);

3. Окисление поверхности, дающее в результате слой еще более низкой пластичности;

4. Локализованное охлаждение поверхности и кромок вследствие тепловых потерь в атмосферу и при контакте с рабочими валками или ковочными матрицами.

В результате поверхность сляба имеет более низкую пластичность, чем сердцевина с повышенной температурой.

Защита поверхности от тепловых потерь и окисления позволит сократить до минимума трещинообразование поверхности, тем самым повысить обрабатываемость изделий с получением требуемых показателей пластичности.

Защитное покрытие должно обладать газонепроницаемыми свойствами по отношению к кислороду и азоту воздуха и быть инертным к защитному материалу и инструменту.

Техническим результатом, достигаемым при осуществлении заявленного изобретения, является повышение прочности сцепления покрытия с металлом сляба и уменьшение сквозной пористости защитного слоя в широком диапазоне деформационных температур, а также снижение трудозатрат и стоимости покрытия.

Указанный технический результат достигается тем, что в способе защиты поверхности сляба из титановых сплавов, содержащем газотермическое напыление на поверхность сляба алюминиевого покрытия перед операцией технологического нагрева сляба под горячую деформацию, в соответствии с изобретением при напылении формируют покрытие в один слой толщиной 0,1...0,3 мм при величине сквозной пористости 6...8%, а после напыления полученный слой дополнительно обрабатывают пропитывающей смесью, наполненной тонкодисперсным порошковым наполнителем, и просушивают в течение 2...24 ч при температуре до 70oC.

Тонкодисперсным порошковым наполнителем пропитывающей смеси являются порошки алюминия или окиси алюминия или их смесь в соотношении 1:1...1,5.

Формирование однослойного тонкого (толщиной 0,1...0,3 мм) покрытия с низкой пористостью (6...8%) обеспечивает более высокую прочность сцепления его с основой, чем многослойное, что существенно снижает вероятность его отслоения в условиях возникновения остаточных напряжений и механических повреждений при последующей деформации сляба. Формирование тонкого слоя покрытия с высокой плотностью и малой пористостью реализуется за один ход металлизатора за счет усовершенствования технологии его нанесения и модернизации конструкции металлизатора, позволяющих получить новые параметры струи: более высокую скорость полета частиц расплавленного металла, уменьшающую время окисления частиц; меньший диаметр частиц, повышающий плотность покрытия; меньший угол раскрытия струи, ликвидирующий периферийные зоны с малой энергией полета частиц.

В результате обработки напыленного слоя пропитывающей смесью происходит заполнение пор и несплошностей покрытия, снижающее его сквозную пористость.

Использование в пропитывающей смеси тонкодисперсных порошков алюминия или окиси алюминия или их смеси в соотношении 1:1...1,5 обеспечивает металлическую связь между частицами порошка и материалом покрытия, повышающую плотность и уменьшающую пористость, в результате чего создается монолитный слой.

Вариация мелкодисперсной составляющей пропитывающей смеси позволяет реализовать надежную защиту различных марок титановых сплавов, деформационный нагрев которых колеблется в широком диапазоне температур в различных модификационных областях.

Во время просушки полученного слоя при температуре, не превышающей 70oC, в течение 2...24 ч происходит удаление несвязанной воды, предотвращающее последующее вспучивание покрытия при нагреве слябов.

Параметры процесса напыления алюминиевого покрытия, конкретный состав и вязкость пропитывающей смеси и величина ее расхода являются "ноу-хау" заявленного изобретения.

Способ защиты поверхности слябов реализуется следующим образом.

Покрытие наносят одним ходом электродугового металлизатора, закрепленного на суппорте станка, например, строгального. Толщину алюминиевого покрытия 0,1...0,3 мм устанавливают параметрами процесса (ток, напряжение, скорость протяжки и диаметр проволоки), скоростью подачи стола и шагом подачи. Правильный выбор этих величин позволяет получить высокоплотное покрытие с низкой сквозной пористостью (6...8%), и высокую прочность сцепления покрытия с основой.

Пропитку производят кистью или валиком. В качестве пропитывающего состава используют суспензию, в состав которой входят тонкодисперсные металлические (Al) или керамические (Al2O3) порошки или смесь этих порошков. Основой суспензии является стеклокерамический шликер, используемый для приготовления защитных покрытий. При температурах деформации слябов из титановых сплавов в (α+β)-области предлагается использовать шликер ЭВТ24, в β-области - ЭВТ100 или ЭВТ100К.

В качестве материала порошка используют пыль с фильтров системы вытяжной вентиляции установки газотермического напыления алюминиевых покрытий с размером частиц менее 2...5 мкм.

Шликер является носителем порошков сквозь поры покрытия, заполненные пустотой.

Состав пропитывающей смеси является нейтральным по отношению к материалу сляба, пропитка ускоряет процесс формирования газонепроницаемого покрытия, в том числе и при низких скоростях нагрева.

Сушку осуществляют либо при температуре окружающей среды, либо в теплых печах с ограничением температуры не выше 70oC во избежание вспучивания покрытия. С повышением температуры сушки время уменьшается.

Проведена апробация предложенных покрытий в лабораторных и производственных условиях. За базовый материал приняли сплав Ti6Al4V (Crade 5).

Пример 1

Алюминиевое покрытие наносили на промышленной установке с применением модернизированного электродугового металлизатора (на базе ЭМ12 и ЭМ17) за один его проход. Материал проволоки - АД1, ГОСТ 14838, диаметр 2,0...2,3 мм. Сквозная пористость напыленного слоя толщиной 0,1 - 0,3 мм составила 6...8%. Прочность сцепления покрытия с основой удовлетворяет требованиям ГОСТ 16875 и оценивается как высокая.

Пропитку напыленного слоя производили кистью при температуре окружающей среды, продолжительность сушки образцов при температурах от комнатной до 70oC для удаления несвязанной воды составляла 2...24 ч.

В ходе опытов определили расход материала пропитки из условий достаточности, равномерности и отсутствия наслоений над основным слоем. Качество пропитки контролировали по мере высыхания визуально. В результате установили оптимальную величину расхода материала пропитки.

Основу пропитывающей смеси составил стеклокерамический шликер (ЭВТ), в который добавляли тонкодисперсные металлические (Al) и стеклокерамические (Al2O3) порошки или смесь этих порошков. В процессе приготовления смесь тщательно перемешивали, устраняя сгустки, добиваясь равномерности состава. Установили оптимальную вязкость полученной смеси путем добавления воды. Скорость седиментации полученной смеси очень низкая, и поэтому она может храниться продолжительное время. После длительного хранения необходимо проконтролировать вязкость и смесь тщательно перемешать.

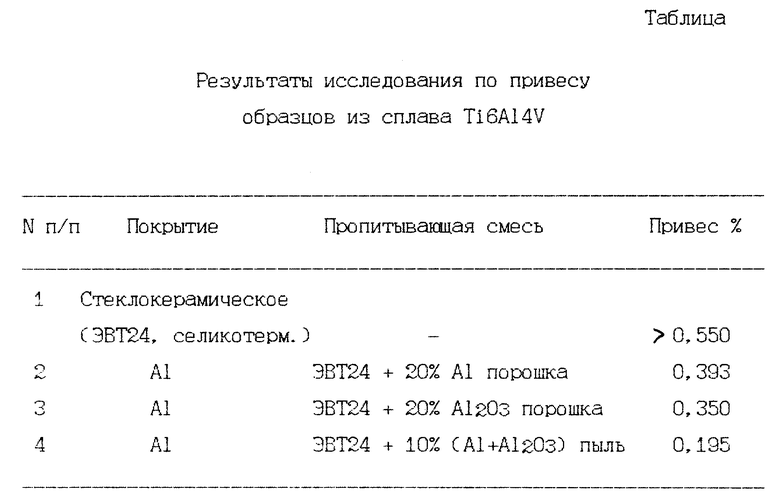

Изменяя процентное содержание порошков как по отдельности, так и в смешанном состоянии, по наилучшим результатам по привесу (сопротивление окисляемости) определили оптимальное их процентное содержание в пропитывающей смеси.

Нагрев готовых образцов производили в электрических печах при температуре 950oC, продолжительность выдержки в печи составила 5 ч. Данные опытов приведены в таблице.

Пример 2

После опробования в лабораторных условиях проведены промышленные испытания на натурных партиях слябов. Защита поверхности слябов проведена по предлагаемому способу, последующий технологический нагрев и процесс прокатки осуществлены по известной технологии.

Процесс производства плит и подката под листы состоит из четырех прокаток, каждая из которых включает 2...10 пропусков, и соответственно четырех технологических нагревов, как в (α+β)-, так и в β-области.

Качество покрытия контролировали после каждой прокатки визуальным осмотром поверхности на наличие поверхностных и кромочных трещин и методом замера толщины газонасыщенного слоя на вырезанных от слябов темплетах.

Окончательное заключение производили при приемке плит и подката после операций сплошной абразивной зачистки и травления. При изготовлении плит с применением известного способа защиты поверхности слябов количество возвратов сляба на повторную зачистку доходит до трех раз. При использовании предлагаемого способа возвраты устранены полностью. Кроме этого, количество проходов (без учета возвратов) на операции сплошной абразивной зачистки сократилось с 15...18 до 5...8.

Как следует из вышеизложенного, применение заявленного способа защиты поверхности слябов устраняет растрескивание поверхности и кромок слябов при их горячем деформировании, снижает нагрузку на машины сплошной абразивной зачистки, ликвидирует возвраты металла после травления на повторную зачистку, тем самым повышается выход годного металла, уменьшаются трудозатраты, а уменьшение количества операций травления существенно снижает содержание водорода в металле.

Кроме этого, заявленный способ позволяет утилизировать мелкодисперсную металлическую пыль.

В настоящее время пыль с фильтров систем газоочистки установок газотермического напыления покрытий вывозится на свалку, загрязняет окружающую среду и ухудшает экологическую обстановку, что приводит к дополнительным штрафам и требует разработки технологии утилизации пыли, что также приведет к дополнительным затратам на создание специального оборудования. В заявленном способе пыль с фильтров циклонов вовлекают в процесс без дополнительной подготовки и специального оборудования.

Таким образом, заявленный способ защиты поверхности слябов имеет высокую надежность и эффективность и низкую себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ ЗАГОТОВКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2220850C2 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ СЛИТКОВ | 1998 |

|

RU2145981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛИСТОВ | 1998 |

|

RU2146568C1 |

| СПОСОБ ПАКЕТНОЙ ПРОКАТКИ ТОНКИХ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2001 |

|

RU2201821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| СПОСОБ ОБРАБОТКИ СЛИТКОВ ИЗ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1994 |

|

RU2082817C1 |

| СПОСОБ УТИЛИЗАЦИИ И РЕГЕНЕРАЦИИ ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ В ПРОЦЕССАХ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2000 |

|

RU2181659C2 |

| СПОСОБ НАГРЕВА СЛИТКОВ | 1998 |

|

RU2133283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| ПЛАВИЛЬНЫЙ ВОДООХЛАЖДАЕМЫЙ ТИГЕЛЬ | 2001 |

|

RU2194934C1 |

Изобретение относится к покрытию металлических материалов и может быть использовано для защиты поверхности слябов титановых сплавов от газонасыщения при нагреве под горячую деформацию. Способ включает газотермическое напыление на поверхность сляба алюминиевого покрытия перед операцией технологического нагрева сляба под горячую деформацию, при напылении формируют покрытие в один слой толщиной 0,1-0,3 мм при величине сквозной пористости 6-8%, а после напыления полученный слой дополнительно обрабатывают пропитывающей смесью, наполненной тонкодисперсным порошковым наполнителем, и просушивают в течение 2-24 ч при температуре до 70°С. В качестве наполнителя пропитывающей смеси используют порошки алюминия или окиси алюминия или их смеси в соотношении 1:1-1,5. Изобретение позволяет повысить эффективность способа защиты поверхности слябов при расширении его технологических возможностей и снижении себестоимости. 1 з.п.ф-лы, 1 табл.

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2243161C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ФОСФОРОМ | 2004 |

|

RU2262540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ОЛЕФИНОВ И ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ СПИРТОВ | 2002 |

|

RU2282608C2 |

| МОБИЛЬНОЕ УСТРОЙСТВО И СПОСОБ ОТОБРАЖЕНИЯ ИНФОРМАЦИИ | 2014 |

|

RU2660938C2 |

| DE 4112218 A1, 24.10.91 | |||

| СПОСОБ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ НАПЫЛЕННЫХ АЛЮМИНИЕВЫХ ПОКРЫТИЙ | 1991 |

|

RU2006518C1 |

Авторы

Даты

2000-02-27—Публикация

1998-09-04—Подача