Изобретение относится к конструкциям из композиционных материалов, работающим при внутреннем давлении в сочетании с интенсивными осевыми нагрузками, действующими на их узлы стыковки с ответными элементами изделий. Изобретение может быть использовано при создании корпусов твердотопливных двигателей, стартовых ускорителей ракет-носителей космического назначения.

Известна конструкция корпуса твердотопливного двигателя из композиционных материалов. Корпус содержит цилиндрическую оболочку с цельномотанными днищами (типа "кокон") и узел стыковки в виде цилиндра (второго "кокона"), примотанного к оболочке ("Конструкции ракетных двигателей на твердом топливе"/ под ред. Л.Н. Лаврова, М.: Машиностроение, 1993", стр. 55, рис.2,2).

В качестве недостатка известной конструкции следует отметить необходимость выполнения большой толщины второго "кокона" в случае действия на нее высокоинтенсивных сжимающих нагрузок или изгибающего момента из-за существенно (до 8 раз) меньшей прочности композиционных материалов на сжатие по сравнению с прочностью на растяжение.

Технической задачей настоящего изобретения является снижение массы и повышение надежности конструкции.

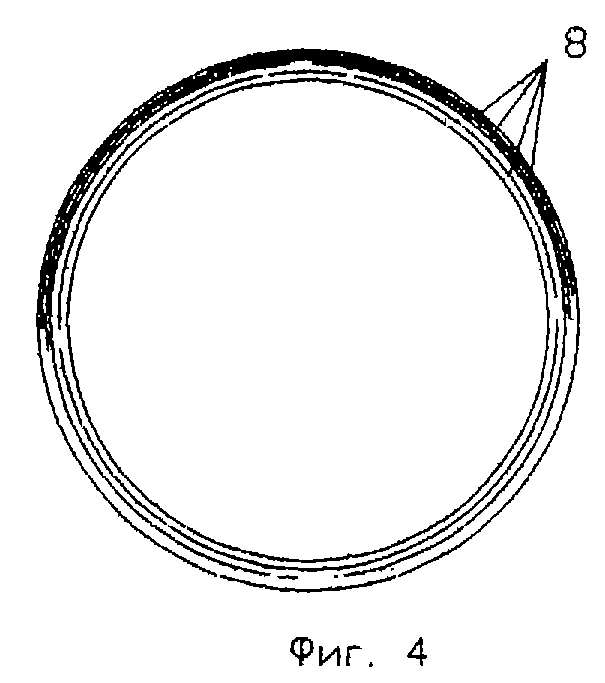

Технический результат достигается тем, что у емкости высокого давления из композиционного материала, состоящей из цилиндрической оболочки с цельномотанными днищами и цилиндрического узла стыковки, примотанного к оболочке, в местах перехода цилиндрической части в днища выполнен уступ, на цилиндрической поверхности которого размещен компенсирующий резиновый слой, на который опирается узел стыковки, при этом узел стыковки армирован сегментными элементами переменной длины из композиционного материала, торцы которых упираются в коническую поверхность уступа. Для оптимизации работы конструкции при действии изгибающего момента на узел стыковки суммарная толщина сегментов в тангенциальном направлении выполняется переменной.

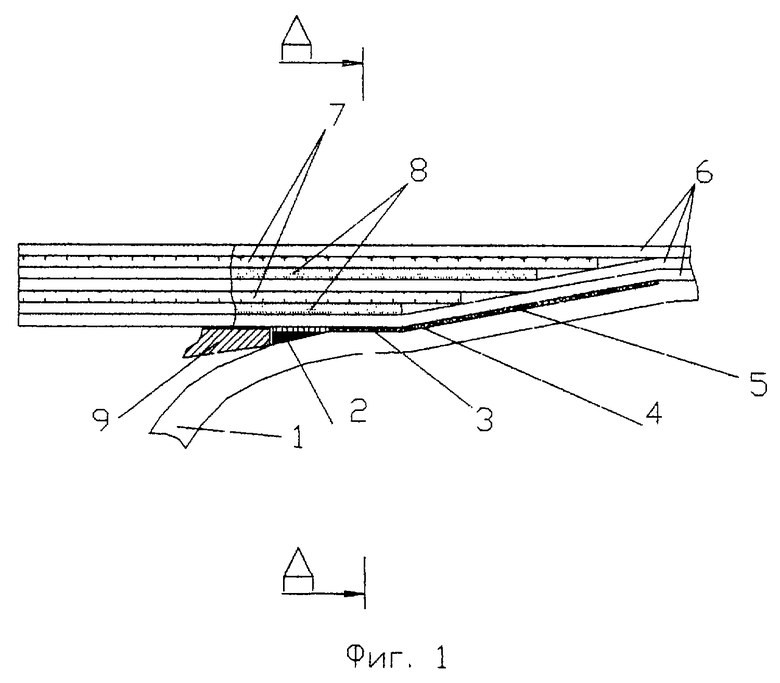

Изобретение поясняется следующим графическим материалом.

На фиг. 1 показан продольный разрез узла стыковки. Конструкция содержит спирально-кольцевой набор слоев силовой оболочки (первого "кокона") 1, эластичный клин 2, уступ, включающий цилиндрическое поднутрение 3 с компенсирующим слоем резины 4 и переходный конус 5, спиральные 6 и кольцевые 7 слои второго "кокона", сегментные элементы 8, опирающиеся при укладке на цилиндрическое "ложное дно" оснастки 9 и цилиндрическое поднутрение.

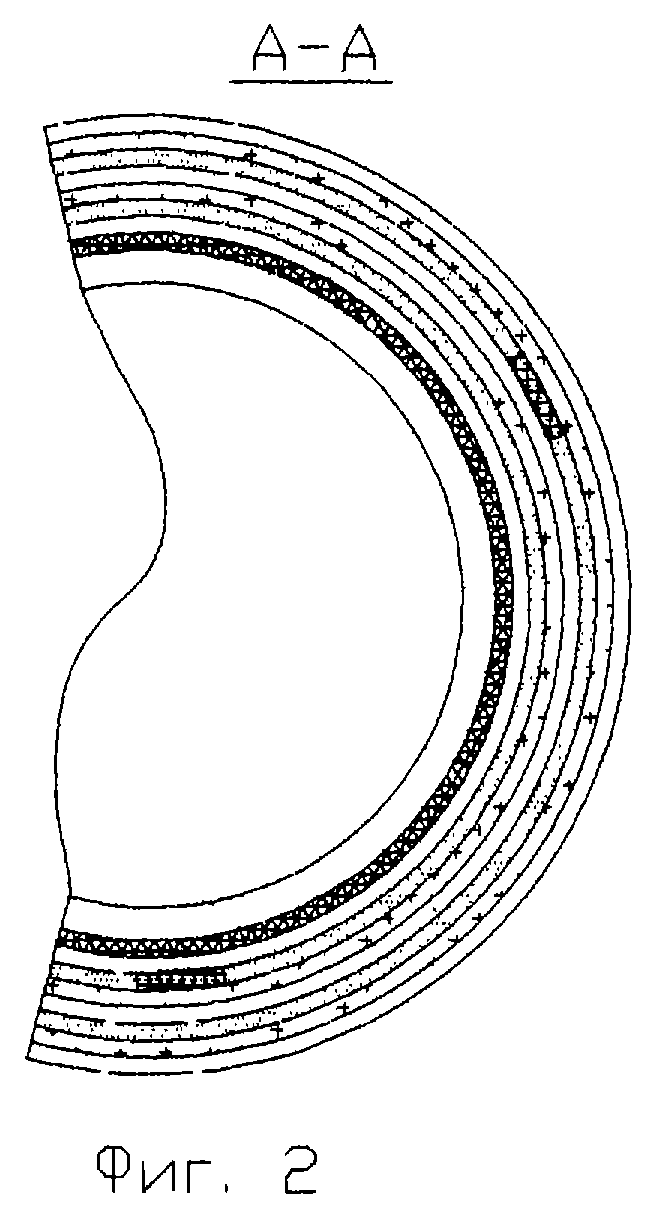

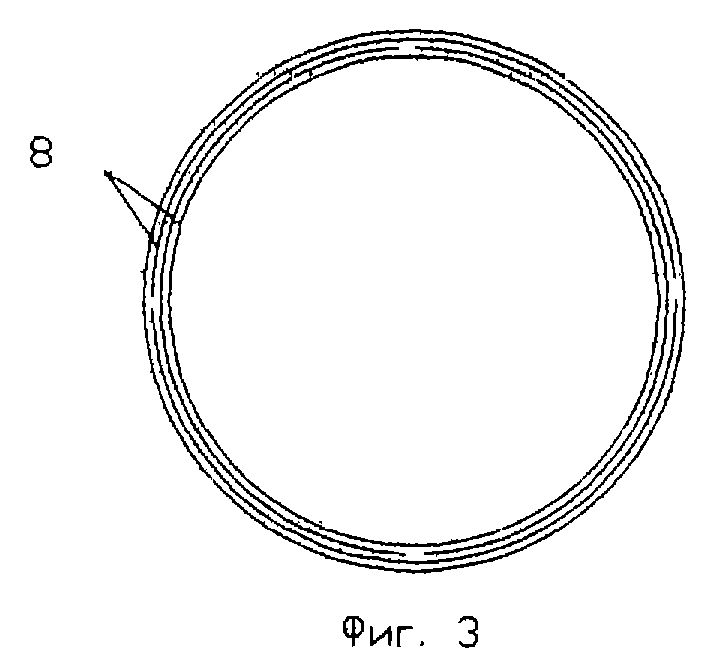

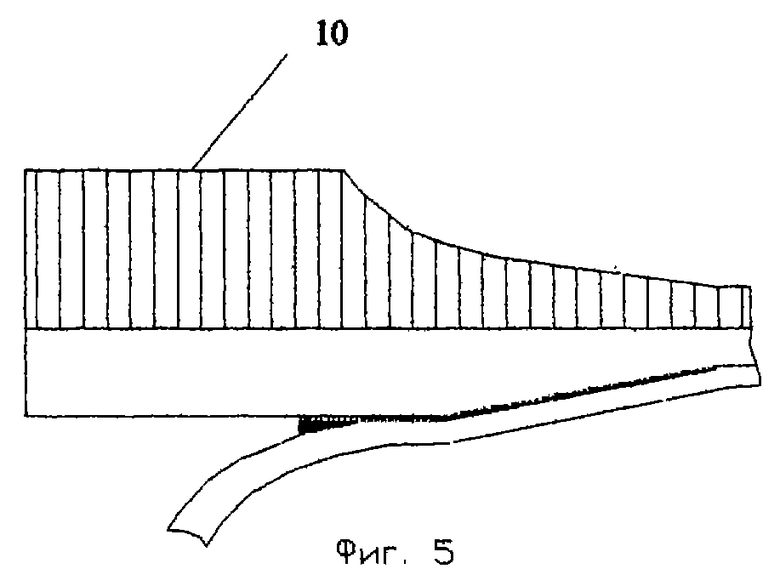

На фиг. 2 показано сечение А-А на фиг.1. На фиг.3 показано поперечное сечение симметрично армированного и на фиг.4 - поперечное сечение несимметрично армированного узла стыковки (сечение А-А на фиг.1). На фиг.5 показана иллюстрация закона изменения погонного осевого сжимающего усилия 10 во втором "коконе", поясняющего улучшение условий работы спиральных слоев второго "кокона" для случая сжатия.

При изготовлении узла стыковки, после намотки 1-го спирального слоя второго "кокона" производится укладка предварительно подготовленных сегментных элементов из композиционного материала. Этим обеспечивается прямолинейность образующей узла стыковки в зоне технологического эластичного клина при намотке кольцевых слоев узлов стыковки с достаточно большим натяжением, необходимым для получения плотной структуры композита.

Переходный конус является "упором" для сегментов, работающих на сжатие совместно со спиральными слоями второго "кокона". На растяжение работают, в основном, только слои второго "кокона", так как, как указано выше, прочность композита на растяжение существенно выше. На поверхности цилиндрического поднутрения и конического перехода соединение слоев второго "кокона" и оболочки первого "кокона" выполняется через слой резины, компенсирующий сдвиговые напряжения и уменьшающий вероятность отслоения "коконов".

Конструкция работает следующим образом.

При сжатии в зоне действия максимальных осевых погонных сжимающих усилий (фиг.5) сопротивление оказывает сечение максимальной жесткости. За счет компенсирующего слоя резины 4 (фиг. 1) в зоне цилиндрического поднутрения 3 происходит снижение интенсивности осевого сжимающего усилия во втором "коконе" на величину среднего сдвигового напряжения в компенсирующем слое, умноженного на длину цилиндрического поднутрения. На участке переходного конуса 5 происходит дальнейшее уменьшение осевого сжимающего усилия второго "кокона" за счет "распорного" эффекта и влияния жесткости кольцевых слоев второго "кокона". На участок цилиндрической поверхности второго "кокона" передается осевое сжимающее усилие, прочность и устойчивость от действия которого обеспечивают спиральные слои 6 второго "кокона".

При растяжении также частично компенсируется осевое усилие на поверхности цилиндрического поднутрения. Остальная часть нагрузки воспринимается спиральными слоями второго "кокона", обеспечивая достаточную прочность за счет большей, чем при сжатии, прочности композита.

Указанное техническое решение неизвестно из патентной и технической литературы.

Технико-экономическая эффективность предлагаемого изобретения заключается в снижении массы конструкции из композиционного материала за счет более рационального расположения армирующего материала и в повышении надежности работы за счет обеспечения более точной геометрической формы в зоне компенсирующего клина.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2358140C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2496020C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403423C1 |

| БАЛЛОН ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2187747C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2282045C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2339830C1 |

| БАЛЛОН ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570263C1 |

| БАЛЛОН ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570260C2 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2372510C1 |

| БАЛЛОН ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2269044C1 |

Емкость предназначена для корпусов твердотопливных двигателей. Емкость состоит из цилиндрической оболочки с цельномотанными днищами и цилиндрического узла стыковки, примотанного к оболочке, в местах перехода цилиндрической части в днища выполнен уступ, на цилиндрической поверхности которого размещен компенсирующий резиновый слой, на который опирается узел стыковки, при этом узел стыковки армирован сегментными элементами переменной длины из композиционного материала, торцы которых упираются в коническую поверхность уступа, кроме того, суммарная толщина сегментов в тангенциальном направлении выполнена переменной. Технический результат - повышение надежности. 1 з.п. ф-лы, 5 ил.

| Конструкции ракетных двигателей на твердом топливе | |||

| /Под ред | |||

| ЛАВРОВА Л.Н | |||

| - М.: Машиностроение, 1993, с.55, рис.2.2 | |||

| ТОПЛИВНЫЙ БАК ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2157322C1 |

| АРМИРОВАННАЯ ТРУБА-ОБОЛОЧКА ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ | 1995 |

|

RU2113648C1 |

| US 3969812 A, 20.07.1976 | |||

| Переключатель тока с запоминанием сигнала управления | 1982 |

|

SU1056466A1 |

Авторы

Даты

2003-10-27—Публикация

2001-09-10—Подача