Изобретение относится к области прокатного производства, а точнее к конструкции редукционного стана, и может быть использовано в трубопрокатных агрегатах для получения труб.

Редукционные станы в настоящее время являются неотъемлемой частью почти всех трубопрокатных агрегатов, так как позволяют эффективно повышать экономические показатели этих агрегатов.

Важнейшей задачей при создании редукционных станов, работающих с натяжением, является уменьшение расстояния между соседними клетями. От этой величины прямо пропорционально зависят концевые отходы. Уменьшение межклетевого расстояния достигается в основном конструкцией рабочих клетей.

Известен редукционный стан (см. а. с. СССР 528966, кл. В 21 В 17/14, 1975), содержащий установленные на постаменте и расположенные друг за другом ряд трехвалковых рабочих клетей, в корпусах которых размещены валки с чередованием их через 180o, входные валы поочередно расположенные выше и ниже линии стана, соединенные с валами распределительные редукторы, поочередно расположенные по разные стороны линии стана, и индивидуальные электродвигатели.

Недостатком этого стана является большое расстояние между соседними клетями, которое определяется габаритами клети вдоль оси прокатки. Это предопределяет повышение концевых отходов при работе с натяжением.

Из известных редукционных станов наиболее близким по технической сущности является редукционный стан (см. пат. ФРГ 1179172, кл. 7а 14/03, 1959). Этот редукционный стан содержит установленные на постаменте и расположенные друг за другом ряд трехвалковых клетей, в корпусах которых размещены валки с чередованием их через 180o, и привод.

Недостаток известной конструкции редукционного стана заключается в том, что межклетевое расстояние определяется диаметром валка. В станах с трехвалковыми клетями межклетевое расстояние практически находится в пределах:

A=(0,86-1,00)Dи,

где А - межклетевое расстояние;

Dи - идеальный диаметр валка

(см. Данилов Ф.А., Глейберг А.З., Балакин Б.Г. Горячая прокатка и прессование труб. - М.: Металлургия, 1972, с.576).

Ширина корпуса клети выполнена не менее наибольшего диаметра рабочего валка.

Задача настоящего изобретения состоит в создании редукционного стана, позволяющего уменьшить расстояние между клетями, повысить надежность и долговечность оборудования и, следовательно, уменьшить концевые отходы при работе с натяжением.

Поставленная задача достигается тем, что в редукционном стане, содержащем установленные на постаменте и расположенные друг за другом ряд трехвалковых рабочих клетей через 180o, и привод, согласно изобретению в корпусе каждой клети с торцевых сторон выполнены карманы для размещения выступающих за пределы корпуса частей валков соседних клетей, а оси карманов расположены на биссектрисах углов, образованных осями соседних валков.

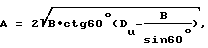

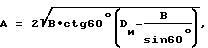

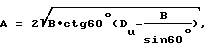

Кроме того, минимально допустимое расстояние между трехвалковыми клетями определяют из условия соприкасания валков соседних клетей по формуле:

где A - минимальное расстояние между клетями;

Dи - идеальный диаметр валка;

B - ширина валка.

Для сравнения приводим пример конкретного расчета межклетевого расстояния по известной методике и по предлагаемой.

Пример.

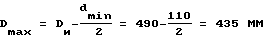

Редукционно-растяжной стан, состоящий из клетей с Dи=490 мм и шириной валка В=200 мм, осуществляет прокатку конечной трубы ⊘ 110 мм.

По известной методике для трехвалковых клетей

Принимают межклетевое расстояние А не меньше 435 мм

Эта величина входит в рекомендуемые пределы (см. выше).

Чем меньше диаметр получаемой трубы, тем больше межклетевое расстояние А.

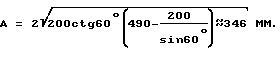

По предлагаемой методике - межклетевое расстояние за счет использования карманов:

Из примера видно, что в случае расчета по предлагаемой формуле межклетевое расстояние меньше, чем по известной, и зависит только от идеального диаметра валка и его ширины.

Это свидетельствует о том, что при тех же размерах валка возможно выполнить стан с меньшим межклетевым расстоянием.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения, например, редукционного стана с трехвалковыми клетями со ссылкой на прилагаемые чертежи, на которых:

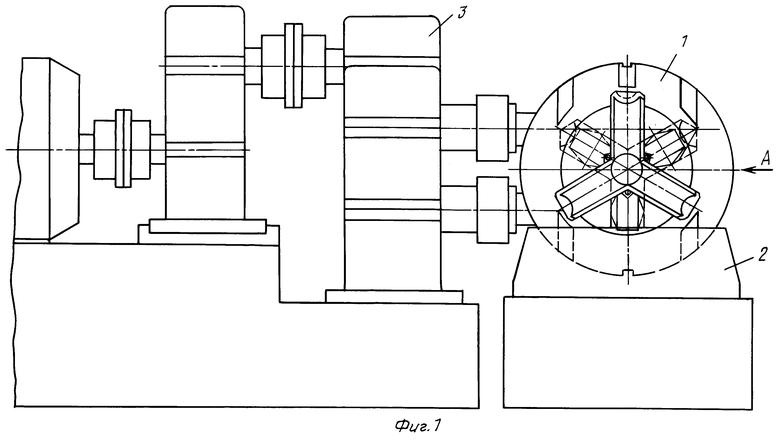

на фиг.1 - изображен редукционный стан,

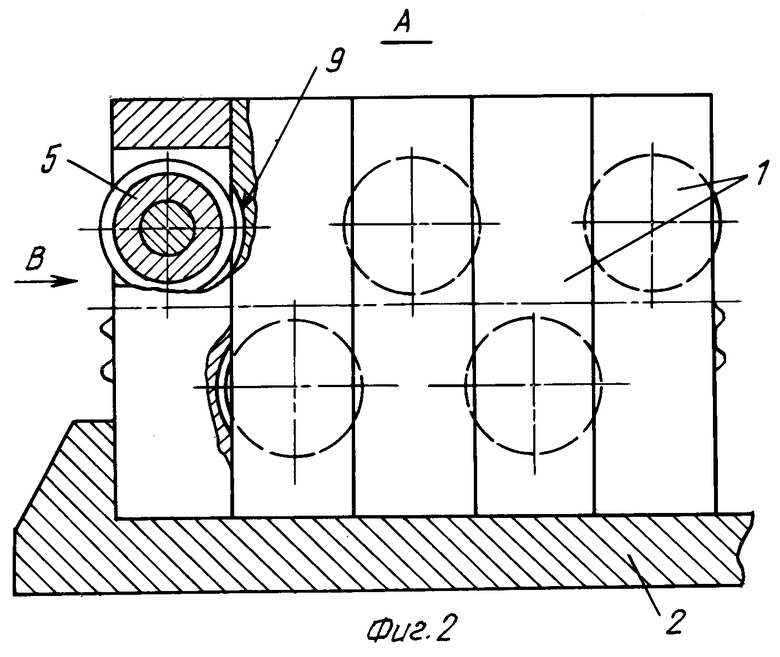

на фиг.2 - вид А на фиг.1,

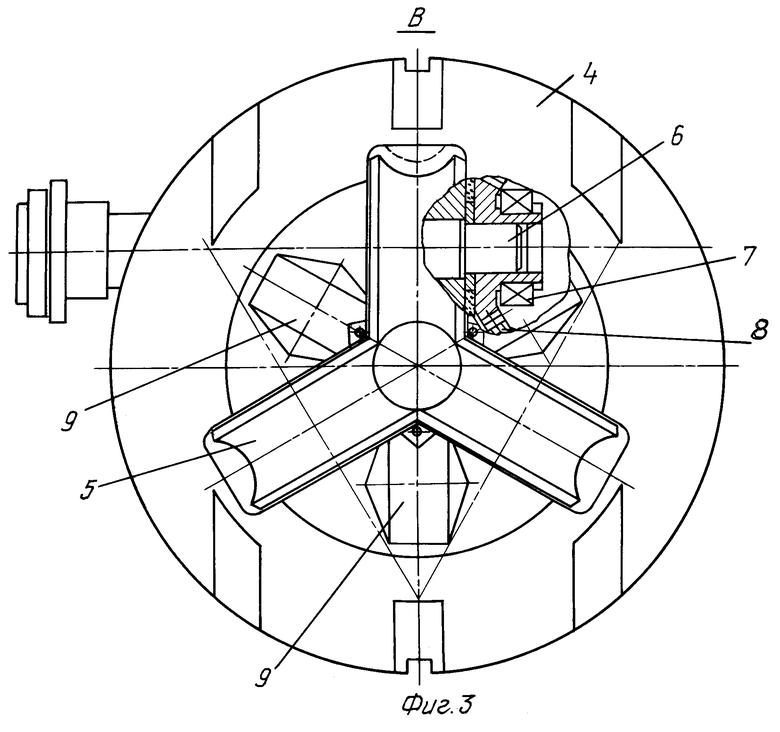

на фиг.3 - вид В на фиг.2, клеть редукционного стана.

Редукционный стан состоит из ряда трехвалковых рабочих клетей 1, установленных на постаменте 2 и расположенных друг за другом с чередованием валков от клети к клети через 180o, и привода 3. Каждая клеть 1 содержит корпус 4, в котором под углом 120o между собой расположены три рабочих валка 5, которые насажены на валы 6, смонтированные на подшипниках 7 качения.

Один из валков 5 соединен непосредственно с приводом, а два других - через конические передачи 8. В корпусе 4 каждой клети 1 с торцевых сторон выполнены по три кармана 9 для размещения выступающей за пределы корпуса 4 частей валков 5 соседних клетей. Оси карманов расположены на биссектрисах углов, образованных осями соседних валков.

Межклетевое расстояние принимается из условия соприкасания валков соседних клетей не меньше величины, рассчитанной по формуле для трехвалковой клети:

где A - минимальное расстояние между клетями;

Dи - идеальный диаметр валка;

B - ширина валка.

В случае выполнения редукционного стана с двухвалковыми клетями валки устанавливаются с чередованием от клети к клети через 90o. Межклетевое расстояние определяют по формуле:

Устройство работает следующим образом.

Клети устанавливаются на постамент друг за другом с чередованием валков через 180o от клети к клети и подсоединяются в соответствующих карманах корпусов соседних клетей, что позволяет устанавливать клети ближе друг к другу, чем фактический диаметр валка.

Нагретая труба, проходя последовательно от первой до последней клети 1 стана, подвергается одновременно радиальному обжатию и растяжению вдоль оси прокатки. При этом, чем в большем количестве клетей находится труба, тем сильнее уменьшается ее диаметр и толщина стенки.

Передние и задние концы трубы подвергаются меньшему воздействию со стороны валков, чем основная часть трубы, а прохождение заднего конца, равного межклетевому расстоянию, происходит практически без натяжения.

А поэтому толщина стенки заднего конца больше, чем остальная часть трубы. Эта часть трубы затем отрезается и идет в отход.

Из этого следует, что уменьшение межклетевого расстояния позволяет сократить отходы при эксплуатации трубопрокатных станов.

Предложенный редукционный стан по сравнению с известными позволяет уменьшить расстояние между клетями, повысить надежность и долговечность оборудования и, следовательно, уменьшить концевые отходы при работе с натяжением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ РЕДУКЦИОННОГО СТАНА | 2000 |

|

RU2207197C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2170152C2 |

| КЛЕТЬ ТРЕХВАЛКОВОГО СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1997 |

|

RU2111805C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| РЕДУКЦИОННО-РАСТЯЖНОЙ СТАН | 2000 |

|

RU2227072C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2010 |

|

RU2438810C2 |

| ЗАДНИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2186645C2 |

| СПОСОБ РАСТОЧКИ КАЛИБРОВ ВАЛКОВ ТРЕХВАЛКОВОЙ КЛЕТИ ПРОДОЛЬНОЙ ПРОКАТКИ | 2012 |

|

RU2504444C1 |

| НЕПРЕРЫВНЫЙ ТРУБОПРОКАТНЫЙ СТАН | 2002 |

|

RU2243044C2 |

Изобретение относится к области прокатного производства, а точнее к конструкции редукционного стана, и может быть использовано в трубопрокатных агрегатах для получения труб. Сущность: редукционный стан содержит установленные на постаменте и расположенные друг за другом ряд трехвалковых рабочих клетей, в которых размещены валки с чередованием их через 180o, и привод, при этом в корпусе каждой клети с торцевых сторон выполнены карманы для размещения выступающих за пределы корпуса частей валков соседних клетей, а оси карманов расположены на биссектрисах углов, образованных осями соседних валков, а минимально допустимое расстояние между трехвалковыми клетями определяют из условия соприкасания валков соседних клетей по определенной формуле. Изобретение обеспечивает уменьшение расстояния между клетями, повышение надежности и долговечности оборудования и, следовательно, уменьшение концевых отходов при работе с натяжением. 1 з.п.ф-лы, 3 ил.

где А - минимальное расстояние между клетями;

Du - идеальный диаметр валка;

В - ширина валка.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОГО ТВЕРДОСПЛАВНОГО КОНЦЕВОГО ИНСТРУМЕНТА | 0 |

|

SU179172A1 |

| DE 836933, 17.04.1952 | |||

| Редукционный стан | 1975 |

|

SU528966A1 |

| Редукционный стан | 1979 |

|

SU822935A1 |

| RU 95120030 А, 20.11.1997 | |||

| GB 1241563, 04.08.1971. | |||

Авторы

Даты

2003-11-10—Публикация

2000-07-04—Подача