Изобретение относится к уплотнительной технике и может быть использовано в ТЭК, АЭС, автомобильной, химической, металлургической, космической промышленности для герметизации стыков и разъемов фланцевых и других соединений и мест сопряжения.

Известен способ изготовления уплотнительной прокладки из вспененного графита (а. с. СССР 1525384, МКИ F 16 J 15/12), в котором используется не порошок вспененного (термически расщепленного) графита, а предварительно сформированная его масса плотностью 0,2-1,2 г/см3. Эта масса затем подвергается переработке на куски, из которых прессованием в "глухую матрицу" изготавливаются прокладки.

Недостатком прокладки в данном случае являются ее низкие механические характеристики, а способ изготовления достаточно прост.

Известен способ изготовления уплотнительного материала, включающий соединение ленты из графитовой фольги с одной или обеих ее сторон с гибкой или гибкими лентами с помощью адгезионного слоя, после чего полученную ленту наматывают на нить, образуя нитевидный материал (патент РФ 2043556, МКИ F 16 J 15/00, 1995 г.).

Недостатком данного способа является его техническая сложность, кроме того, при повышенных температурах уплотнительный материал расслаивается, т. к. адгезионный слой имеет низкую температуру эксплуатации.

Известен способ изготовления плоской уплотнительной прокладки, включающий прокатку графитовой ленты, деформирование ленты с постоянным шагом путем изгиба ее участков во встречных направлениях с образованием гофр, сжатие гофр до соприкосновения их лопастей, размещение сформированной ленты в проточке под уплотнительную прокладку уплотнительного стыка и прессование в режиме затягивания болтов уплотняемого стыка (патент РФ 2072459, МКИ F 16 J 15/12, 1997 г.).

Недостатком данного способа является то, что изготовленное уплотнение выполняет роль сальниковой набивки и может быть использовано только один раз в конкретном месте. При этом возможны расслоения прокладки из-за отсутствия адгезии между лопастями гофр.

Известен способ изготовления плоской уплотнительной прокладки для уплотнительного узла штока запорно-регулирующей арматуры, включающий формирование прокладки (уплотнительного кольца) путем укладки по спирали витков (ленты) фольги на основе расширенного (термически расщепленного графита) и прессование (прокатку) (патент РФ 2065109, МКИ F 16 J 15/30, 1996 г. - прототип). Лента вырезана из фольги расширенного графита в направлении, перпендикулярном направлению прокатки.

Недостатком данного способа является пониженные эксплуатационные характеристики за счет неоднородности прокладки по плотности. Кроме того, прокладка, выполненная данным способом, используется однократно по месту изготовления.

Техническим результатом предлагаемого решения является повышение эксплуатационных характеристик прокладки, а именно увеличение ресурса работы, герметичности и надежности соединений, уменьшение потерь энергоносителей, увеличение сроков безаварийной работы, улучшение экологии за счет снижения вредных выбросов.

Указанный технический результат достигается тем, что в известном способе изготовления плоской уплотнительной прокладки, включающем формирование прокладки путем укладки по спирали витков фольги на основе термически расщепленного графита и прессование, сначала проводят укладку витков фольги с плотностью 0,5-0,8 г/см3, затем проводят укладку витков фольги с плотностью 1,0-1,5 г/см3, после чего завершают формирование прокладки укладкой витков фольги с плотностью 0,5-0,8 г/см3 и затем производят прессование при удельном давлении 450-500 кг/см2 с выдержкой под давлением в течение 0,5-1 мин.

Для обеспечения повышенной адгезии между слоями в процессе укладки витков фольги зазоры между витками фольги заполняют порошком термически расщепленного графита. Этот процесс можно сопровождать встряхиванием для образования более плотного контакта между витками фольги.

Предложенное техническое решение является промышленно применимым и может быть использовано в уплотнительной технике атомных и тепловых электростанций, предприятий химической, космической и оборонной промышленности, так как основными отличительными чертами новых уплотнений на основе графитовой фольги является их экологическая чистота, существенно более высокая надежность при работе оборудования в экстремальных условиях (повышенные температуры, агрессивные среды, повышение давления и т.д.) по сравнению с традиционными асбестовыми (канцерогенными) прокладками.

Сущность изобретения заключается в следующем.

При формировании уплотнительных прокладок прессованием в "глухую матрицу" трудно достичь равноплотности по всей толщине прокладки. В предлагаемом способе равноплотность достигается за счет размещения в центре прокладки витков фольги с плотностью, близкой к конечной (1,0-1,5 г/см3), у поверхностей прокладки, напротив, размещаются витки фольги с низкой плотностью (0,5-0,8 г/см3), которые приобретут заданную высокую плотность в процессе прессования.

Для исключения расслаивания уплотнительной прокладки между витками фольги размещен порошок термически расщепленного графита, обеспечивающий плотный контакт, хорошую адгезию и сцепление витков фольги между собой.

Ниже приведены примеры способа изготовления плоской уплотнительной прокладки.

Пример 1.

Фольга на основе термически расщепленного графита плотностью 0,8, 1,5, 0,8 г/см3, изготовленная прокаткой между валками, нарезалась на полосы заданной ширины и укладывалась по спирали: сначала проводили укладку фольги с плотностью 0,8 г/см3, затем с плотностью 1,5 г/см3, после чего завершали укладку витков фольги с плотностью 0,8 г/см3 и проводили прессование под давлением 500 кг/см2. Выдержка при максимальном давлении составляла 1 мин.

Пример 2.

Изготовление уплотнительной прокладки проводилось по примеру 1 с плотностью витков фольги 0,5, 1,0, 0,5 г/см3. Давление прессования составило 450 кг/см2, выдержка при максимальном давлении составила 0,5 мин.

Пример 3.

Изготовление уплотнительной прокладки проводили по примеру 1 с плотностью фольги 0,6, 1,2, 0,6 г/см3. Давление прессования составило 500 кг/см2, выдержка при максимальном давлении составила 1 мин.

Пример 4.

Изготовление уплотнительной прокладки проводили по примеру 1 с плотностью витков фольги 0,8, 1,5, 0,8 г/см3, причем промежутки между витками фольги были заполнены порошком термически расщепленного графита с насыпным весом 2-10 г/литр. Давление прессования составило 500 кг/см2, выдержка при максимальном давлении 0,5 мин.

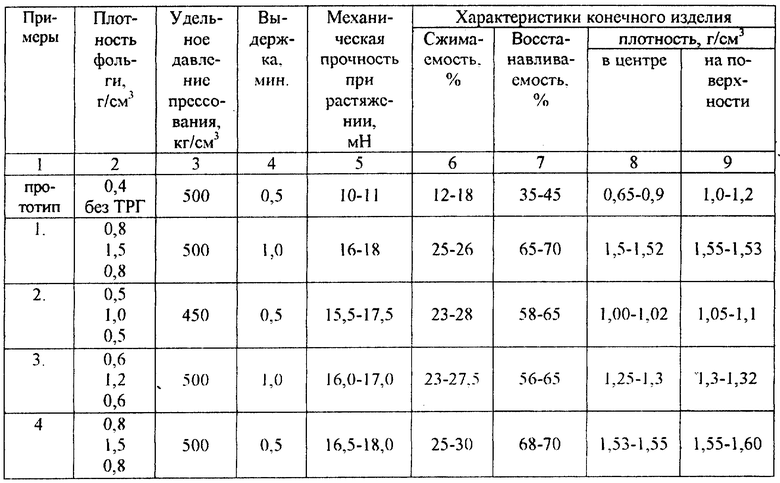

Результаты испытаний уплотнительной прокладки, изготовленной по способу-прототипу и предлагаемому способу, представлены в таблице.

Как видно из таблицы, эксплуатационные характеристики уплотнительных прокладок, изготовленных по примерам 1-4, превосходят прототип по однородности, механической прочности и таким основным параметрам, как восстанавливаемость, сжимаемость, характеризующим работоспособность уплотнений и обеспечение ими герметичности узла, в котором они эксплуатируются, а также влияющими на повышение ресурса их работы.

Предлагаемые уплотнительные прокладки кроме указанных областей применения могут быть использованы в газо- и термостатах, в центробежных насосах, а также в оборудовании нефтепереработки и перегонки, а именно при герметизации крышек котлов, фланцев, патрубков, манжет и пр.

Изобретение относится к уплотнительной технике и может быть использовано в ТЭК, АЭС, автомобильной, химической, металлургической, космической промышленности для герметизации стыков и разъемов фланцевых и других соединений и мест сопряжения. В способе изготовления плоской уплотнительной прокладки, включающем формирование прокладки путем укладки по спирали витков фольги на основе термически расщепленного графита, прессование, сначала проводят укладку витков фольги с плотностью 0,5-0,8 г/см3, затем проводят укладку витков фольги с плотностью 1,0-1,5 г/см3, завершают формирование уплотнительной прокладки укладкой витков фольги с плотностью 0,5-0,8 г/см3 и затем производят прессование при удельном давлении 450-500 кгс/см2 с выдержкой под давлением в течение 0,5-1 мин. Изобретение повышает эксплуатационные характеристики уплотнительной прокладки, а именно увеличивает ресурс работы, герметичность и надежность соединений. 1 з.п. ф-лы, 1 табл.

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1994 |

|

RU2065109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1994 |

|

RU2072459C1 |

| УПЛОТНЕНИЕ ИСАЧЕНКОВА | 1991 |

|

RU2043556C1 |

| Способ изготовления уплотнительной прокладки из вспененного графита | 1988 |

|

SU1525384A1 |

| УСТРОЙСТВО ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ УСТАНОВКИ НА АВТОМОБИЛЬНУЮ ШИНУ | 2008 |

|

RU2415759C2 |

| DE 3839792 А1, 31.05.1990. | |||

Авторы

Даты

2002-07-27—Публикация

2001-04-04—Подача