Настоящее изобретение относится к носителю катализатора, его получению, к суспензии для использования при его получении, к катализатору, включающему такой носитель, и применению носителя катализатора для получения пероксида водорода.

Многие химические способы включают реакции в газовой и/или жидкой фазе в контакте с твердым катализатором. Такой катализатор часто включает носитель, на который осажден каталитически активный материал. Носитель служит для облегчения манипулирования с катализатором и достижения большого отношения поверхности к объему. Носитель может быть в форме частиц (произвольно ориентированных при помещении в каталитический реактор) или в форме структурированных тел (непроизвольно ориентированных при помещении в каталитический реактор).

Структурированными телами в особенности легко манипулировать, и они могут быть получены из волокнистой бумаги, пропитанной материалом носителя, на который может быть осажден каталитически активный материал. WO 97/31710 описывает получение носителя катализатора путем пропитывания бумаги из минерального волокна дисперсией наполнителя, золя и дисперсной среды.

В способе, включающем газо-жидкостные реакции, катализатор подвергают значительной механической нагрузке, и сложно получить структурированное тело, имеющее значительный ресурс прочности. Одним из примеров такой газо-жидкостной реакции является гидрирование антрахинонов или их производных, которое является важной стадией в антрахиноновом способе получения пероксида водорода.

Целью настоящего изобретения является обеспечение носителя катализатора, который может быть использован для получения структурированного тела катализатора с высокой эффективностью, так же как и с высокой и долговечной механической прочностью.

Еще одной целью изобретения является обеспечение усовершенствованного способа проведения каталитических реакций в присутствии по крайней мере одной жидкости и предпочтительно по крайней мере одного газа.

Еще одной целью настоящего изобретения является улучшенный способ получения пероксида водорода, в особенности согласно антрахиноновому способу.

Таким образом, в одном аспекте изобретение относится к носителю катализатора, включающему волокнистую бумагу, пропитанную предпочтительно водной суспензией, содержащей золь диоксида кремния, микроволокна и наполнитель, в котором указанные микроволокна имеют эквивалентный средний размер частиц, измеренный способом седиграфа, от примерно 200 нм до примерно 30000 нм, предпочтительно от примерно 500 нм до примерно 10000 нм. Наполнитель имеет эквивалентный средний размер частиц, измеренный способом седиграфа, от примерно 300 до примерно 10000 нм, предпочтительно от примерно 1000 до примерно 4000 нм. В способе седиграфа эквивалентный средний размер частиц определяют седиментацией и оценивают при 50% кумулятивном весовом проценте, как эквивалентный сферический диаметр в соответствии с законом Стокса (Stokes). Предпочтительно отношение средней длины к диаметру микроволокон составляет от примерно 3:1 до примерно 40:1, более предпочтительно от примерно 6:1 до примерно 20:1, при измерении на микрофотографии.

Изобретение также относится к способу получения носителя катализатора, включающему стадию пропитывания волокнистой бумаги суспензией, описанной выше.

Изобретение также относится к суспензии, описанной выше, которая может быть использована для получения носителя катализатора.

Было обнаружено, что наличие микроволокон в пределах указанного выше эквивалентного размера и отношений длины к диаметру значительно улучшает долговечность конструкционной прочности носителя катализатора, в особенности при длительном использовании в контакте с текучей жидко-газовой смесью.

Пригодные микроволокна могут быть выбраны из стеклянных волокон, керамических волокон или минеральных волокон, таких как галлуазит, палигорскит, волластонит или их смесей, при условии, что они удовлетворяют указанным выше требованиям относительно эквивалентного размера частиц и предпочтительного отношения длины к диаметру.

Диоксид кремния одновременно действует как связующий материал и обеспечивает фактический материал носителя с высокой площадью поверхности в окончательном носителе катализатора, на которую может быть осажден каталитически активный материал.

Пригодные золи диоксида кремния являются водными и предпочтительно имеют средний размер частиц от примерно 5 до примерно 100 нм, наиболее предпочтительно от примерно 10 до примерно 70 нм. Предпочтительные золи диоксида кремния должны иметь широкое распределение размера частиц. Пригодное относительное квадратическое отклонение распределения размера частиц в золе составляет по крайней мере примерно 15% от количества, предпочтительно, по крайней мере, примерно 30%, и может составлять, например, вплоть до примерно 140% от количества или более. Относительное квадратическое отклонение распределения размера частиц отвечает отношению квадратического отклонения распределения размера частиц к среднему размеру частиц по количеству и может быть измерено при использовании способа динамического рассеяния света. Также возможно использовать смеси золей диоксида кремния с различным средним размером частиц и/или распределениями размера частиц. Средний размер частиц золя диоксида кремния с широким распределением размера частиц определяется как диаметр частиц в монодисперсном золе диоксида кремния со сферическими частицами, имеющими ту же площадь поверхности (измеряемую методом титрования по Sears) на сухой вес золя диоксида кремния. Золи диоксида кремния могут быть анионными, катионными или деионизированными. Предпочтительные золи диоксида кремния являются анионными и их в основном стабилизируют ионами аммония, калия и/или натрия или их смесями при рН выше 7. Предпочтительное количество золя диоксида кремния (рассчитываемого по SiO2) в суспензии составляет от примерно 40% до примерно 90%, наиболее предпочтительно от примерно 50% до примерно 80 вес. % (по сухому весу).

Пригодные наполнители могут быть, например, выбраны из талька или глинистых минералов, таких как бентонит, или представителей монтмориллонитовой или каолиновой групп или их смесей. Предпочтительная форма частиц наполнителей близка к равноразмерной, т.е. форма не имеет значительного удлинения. Предпочтительно отношение средней длины к диаметру частиц наполнителя менее 3: 1, наиболее предпочтительно менее 2:1, при измерении на микрофотографии. Было обнаружено, что наличие наполнителя одновременно увеличивает время жизни суспензии перед началом седиментации и улучшает долговечность и механическую прочность конечного носителя катализатора.

Предпочтительное общее количество микроволокон и наполнителя в суспензии составляет от примерно 10% до примерно 60%, наиболее предпочтительно от примерно 20% до примерно 50% от сухого веса. Предпочтительное массовое отношение наполнителя к микроволокнам составляет от 0 до примерно 3:1, наиболее предпочтительно от примерно 1:3 до примерно 2:1.

Основная часть волокон в данной пропитываемой волокнистой бумаге предпочтительно длиннее, чем микроволокна, используемые в суспензии для пропитывания, например, имеет истинный диаметр волокна от примерно 0,001 до примерно 0,030 мм, предпочтительно от примерно 0,002 до примерно 0,015 мм, и длину, превышающую примерно 1 мм, предпочтительно превышающую 3 мм. Не существует критичного верхнего предела длины волокна, которая, например, может быть вплоть до 100 мм, 1000 мм или более. Волокнистую бумагу предпочтительно изготавливают из минеральных или стеклянных волокон. Такая волокнистая бумага описана в литературе, например в указанных выше WO 97/31710 и US 4391667.

Суспензия, используемая для пропитывания волокнистой бумаги, может быть приготовлена любым обычным способом, например добавлением при перемешивании золя диоксида кремния, микроволокон и наполнителя к жидкости, предпочтительно воде, с получением в значительной степени гомогенной суспензии с предпочтительным общим сухим содержанием от примерно 35% до примерно 75%, наиболее предпочтительно от примерно 45% до примерно 70%. Волокнистую бумагу пропитывают суспензией любыми подходящими способами, например распылением или погружением, и затем подходящим образом сушат для испарения воды, так что золь диоксида кремния превращается в гель, например при температуре ниже примерно 120oС, предпочтительно от примерно 20oС до примерно 100oС и в течение достаточно продолжительного времени для удалении основной части всей свободной воды. Образование геля может быть ускорено добавлением солей, например ацетата или нитрата алюминия, циркония, магния, кальция и/или аммония. Хотя нет необходимости, также возможно добавлять дополнительные присадки, такие как силикаты, сульфаты, фосфаты или карбонаты щелочных металлов или соответствующие кислоты, например, для того чтобы регулировать рН. Стадии пропитывания и сушки могут повторяться один, два или несколько раз для увеличения количества твердых веществ на волокнистой бумаге. После первых и/или после при желании вторых или более стадий пропитывания и сушки возможно нагревать пропитанную волокнистую бумагу в содержащей кислород атмосфере вплоть до высокой температуры, например вплоть до от примерно 450oС до примерно 850oС, предпочтительно от примерно 500oС до примерно 750oС в течение достаточно длительного времени для удаления в значительной степени всех возможно присутствующих органических материалов, это время в большинстве случаев составляет от примерно 0,2 до примерно 5 часов. Пропитанная и высушенная волокнистая бумага может быть также дополнительно пропитана золем диоксида кремния без наполнителя и микроволокон и затем высушена что, как было обнаружено, улучшает характеристики конечного носителя катализатора.

Пропитываемая волокнистая бумага может быть, например, в значительной степени плоской или гофрированной и может перед или после пропитывания быть формованной в структурированное тело, предпочтительно с обеспечением сквозных каналов, имеющих любую подходящую форму поперечного сечения, например круглую, синусоидальную, квадратную, трапециевидную или треугольную, и предпочтительно со средним диаметром от примерно 0,5 до примерно 10 мм, наиболее предпочтительно от примерно 1 до примерно 3 мм. Например, возможно комбинировать плоские и гофрированные листы пропитанной или не пропитанной волокнистой бумаги в тела с в значительной степени параллельными сквозными каналами (т.е. в монолитное тело), как описано в WO 97/31710 или US 4552748. Также возможно получать структурированные тела других форм, например, снабженные сквозными каналами, в значительной степени параллельными предполагаемому основному потоку реагентов при использовании в химических реакторах, и отверстиями, перпендикулярными этому направлению или непараллельными каналами, такими как в статической мешалке. Структурированные тела с в значительной степени параллельными сквозными каналами наиболее предпочтительны.

Носитель катализатора, полученный, как описано выше, имеет пористую структуру диоксида кремния, армированного наполнителем и микроволокнами. Общее содержание кремния, определенного по SiO2 после возгорания при 1000oС (для удаления практически всей воды и органического материала), предпочтительно составляет от примерно 70% до примерно 92%, наиболее предпочтительно от примерно 75% до примерно 88 вес. %, тогда как общее содержание кальция и магния, определенного по СаО плюс МgО после возгорания, предпочтительно меньше, чем примерно 24%, наиболее предпочтительно меньше, чем примерно 18 вес. %. Общее содержание алюминия, определенного по Аl2O3 после возгорания, предпочтительно от примерно 1% до примерно 30%, наиболее предпочтительно от примерно 2% до примерно 20 вес. %, тогда как общее содержание натрия, калия и железа, определенного по Na2О плюс К2О плюс Fe2O3 после возгорания, предпочтительно меньше, чем примерно 3%, наиболее предпочтительно меньше, чем 2 вес. %. Удельная поверхность (ВЕТ-способ) предпочтительно от примерно 10 м2/г до примерно 300 м2/г, наиболее предпочтительно от примерно 30 м2/г до примерно 200 м2/г. Носитель катализатора проявляет большую механическую прочность и долговечность в течение долгосрочного использования в химических процессах.

Изобретение также касается предпочтительно структурированного катализатора, включающего носитель катализатора, как описано выше, в котором по крайней мере один каталитически активный материал осаждают, например, в количестве от примерно 0,1% до примерно 50%, предпочтительно от примерно 0,2% до примерно 25 вес. %. Подходящие каталитически активные материалы можно, например, выбирать из металлов или смесей металлов (предпочтительно в их металлооксидных и/или сульфидных формах) из групп 8В и 1В Периодической таблицы, предпочтительно никеля, палладия, платины, кобальта, родия, рутения, золота, серебра или их смесей, наиболее предпочтительно по крайней мере один никель, палладий, платина и золото, из которых палладий или смеси, содержащие по крайней мере 50 вес. % палладия, в особенности предпочтительны.

Изобретение дополнительно относится к получению описанного выше структурированного катализатора, включающего стадию осаждения по крайней мере одного каталитически активного материала на также описанный выше носитель катализатора. Осаждение может проводиться известными по существу способами, например включая стадии пропитывания носителя катализатора раствором каталитически активного металла и затем обработки пропитанного носителя восстановителем и таким образом осаждая металл. Пригодные способы описаны в литературе, например в US 4521531 или EP 878235.

Более того, изобретение относится к использованию предпочтительно описанного выше структурированного катализатора в химическом процессе, включающем контакт катализатора с по крайней мере одной жидкостью и предпочтительно по крайней мере одним газом и по крайней мере одной жидкостью. Один или несколько блоков описанного выше катализатора могут образовывать слой в реакторе, через который реагенты предпочтительно текут прямоточно. Примеры таких процессов включают каталитическое гидрирование для восстановления нитрата, нитрита до азота в водных растворах и реакции, проводимые с структурированным катализатором в форме иммобилизированного биокатализатора (например, фермента, клеток).

В выгодном аспекте изобретения катализатор используется в способах гидрирования органического соединения в жидкой фазе, например растворенного в жидком растворителе, который вводят в реакцию с водородом в газовой фазе в контакте с описанным выше катализатором. Примерами таких процессов является гидроочистка пиролизного бензина, гидрирования нитробензола до анилина и отверждение жиров.

В особенно выгодном аспекте изобретение относится к способу получения пероксида водорода согласно антрахиноновому способу, включающему чередующиеся окисление и гидрирование антрахинонов или их производных в рабочем растворе органических растворителей, в котором рабочий раствор и газообразный водород пускают потоком через слой по крайней мере одного описанного выше структурированного катализатора.

Гидрирование предпочтительно проводят при температуре от примерно 0 до примерно 100oС, предпочтительно от примерно 40 до примерно 70oС, и при давлении от примерно 10 до примерно 1500 кПа, предпочтительно от примерно 200 до примерно 600 кПа. Предпочтительно используются алкилированные антрахиноны, такие как 2-алкил-9,10-антрахиноны и/или их тетрагидро формы. Примерами пригодных алкилантрахинонов являются 2-этилантрахинон, 2-трет-бутилантрахинон, 2-гексенилантрахинон, эвтектические смеси алкилантрахинонов, смеси 2-амилантрахинонов и их тетрагидро производных. Рабочий раствор соответственно включает один или несколько хиноновых растворителей и один или несколько гидрохиноновых растворителей. Пригодные хиноновые растворители могут включать ароматические, алифатические или нафтеновые углеводороды, например бензол, алкилированные или полиалкилированные бензолы, такие как трет-бутилбензол или триметилбензол, алкилированный толуол или нафталин, такой как трет-бутилтолуол или метилнафталин. Пригодные гидрохиноновые растворители могут включать алкилфосфаты, алкилфосфонаты, нониловые спирты, алкилциклогексаноловые сложные эфиры, N, N-диалкил карбамиды, тетраалкил мочевины, N-алкил-2-пирролидоны. В особенности предпочтительные гидрохиноновые растворители описаны в патентах США 4800073 и 4800074 и включают алкилзамещенные капролактамы и производные циклической мочевины, такие как N,N'-диалкил замещенная алкиленмочевина.

Дополнительные детали антрахинонового способа описаны в литературе, например в Kirk-Othmer, "Encyclopedia of Chemical Technology", 4th Ed., 1993, Vol. 13, pp. 961-995, US 4552748 и US 5063043.

Было обнаружено, что катализатор согласно изобретению обладает высокой активностью и долгосрочной стабильностью, даже если подвергается значительной механической нагрузке, такой как в стадии гидрирования в антрахиноновом способе получения пероксида водорода.

Изобретение теперь будет проиллюстрировано следующими примерами, которые однако не должны рассматриваться как ограничивающие изобретение.

Пример. Водные суспензии от А до F получали добавлением золя диоксида кремния и одной или более добавок к воде и поддержанием смеси при перемешивании до получения гомогенной суспензии. В качестве репера в примере G использовали чистый золь диоксида кремния. Золи диоксида кремния во всех образцах были анионными, имели содержание SiO2 50 вес. %, рН от 8,5 до 10 и широкое распределение частиц с размером частиц от примерно 10 нм до примерно 200 нм, относительное квадратическое отклонение 42% по количеству и средний размер частиц примерно 35 нм.

А. 16 кг воды, 84 кг золя диоксида кремния и 11 кг керамических микроволокон алюмосиликатного состава смешивали до получения суспензии. Использовали керамические волокна с диаметром волокон от 1000 до 5000 нм и с отношением длины к диаметру 10 и более. Стабильность и однородность были только удовлетворительными, но суспензия так или иначе могла использоваться для пропитывания тел из волокнистой бумаги.

В. 84 кг того же золя диоксида кремния, как и в А, 30 кг золя "12" диоксида кремния и 30 кг минеральных волокон волластонита смешивали до получения суспензии. Золь "12" диоксида кремния имел содержание SiO2 40 вес. % и был монодисперсным со средним размером частиц 12 нм. Использовали минеральные волокна с эквивалентным средним размером частиц 4300 нм и с отношением длины к диаметру примерно 8:1. Стабильность и однородность были только удовлетворительными, но суспензия так или иначе могла использоваться для пропитывания тел из волокнистой бумаги.

С. Использовалась та же суспензионная композиция, что и для В, за исключением того, что эквивалентный средний размер частиц минеральных волокон составлял примерно 20000 нм и отношение длины к диаметру составляло примерно 6: 1. Стабильность и однородность были удовлетворительными, но эта суспензия не давала полностью однородного пропитывания тела из волокнистой бумаги.

D. 6 кг того же золя диоксида кремния, как и в А, 0,6 кг таких же минеральных волокон волластонита, как и в В, и 0,4 кг минеральных волокон палигорскита смешивали до получения суспензии. Использовали палигорскит с диаметром волокон примерно 100 нм и с отношением длины к диаметру примерно 10. Стабильность и однородность были хорошими, и суспензия могла использоваться для пропитывания тел из волокнистой бумаги.

Е. 100 кг того же золя диоксида кремния, как и в А, 10 кг таких же минеральных волокон волластонита, как и в примере В, и 20 кг наполнителя каолина смешивали до получения суспензии. Использовали наполнитель каолин со средним эквивалентным размером частиц 2000 нм. Стабильность и однородность были хорошими, и суспензия могла использоваться для пропитывания тел из волокнистой бумаги.

F. Использовали ту же суспензионную композицию, что и в примере Е, за исключением того, что наполнитель каолин имел средний эквивалентный размер частиц 400 нм. Стабильность и однородность были хорошими, и суспензия могла использоваться для пропитывания тел из волокнистой бумаги.

G. Использовали тот же золь диоксида кремния, что и в А, без разбавителя или добавок. Стабильность и однородность были превосходными, и суспензия могла использоваться для пропитывания тел из волокнистой бумаги.

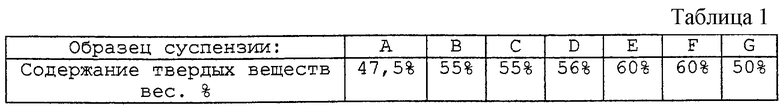

Содержание твердых веществ в образцах суспензии см. в табл.1 в конце описания.

Плоские и гофрированные листы минеральной волокнистой бумаги объединяли в структурированные тела с в значительной степени параллельными сквозными каналами диаметром от 1 до 3 мм (т.е. в монолитное тело), как описано в US 4552748. Каждый из представленных выше образцов использовали для получения носителя катализатора погружением таких одинаково структурированных тел минеральной волокнистой бумаги с последующим высушиванием на воздухе в течение от 70 до 360 минут при от 40 до 90oС и нагреванием на воздухе в течение от 120 до 300 минут до максимальной температуры от 500 до 600oС.

Для "образца А" погружение и высушивание повторяли один раз. Для "образца G" погружение и высушивание повторяли три раза.

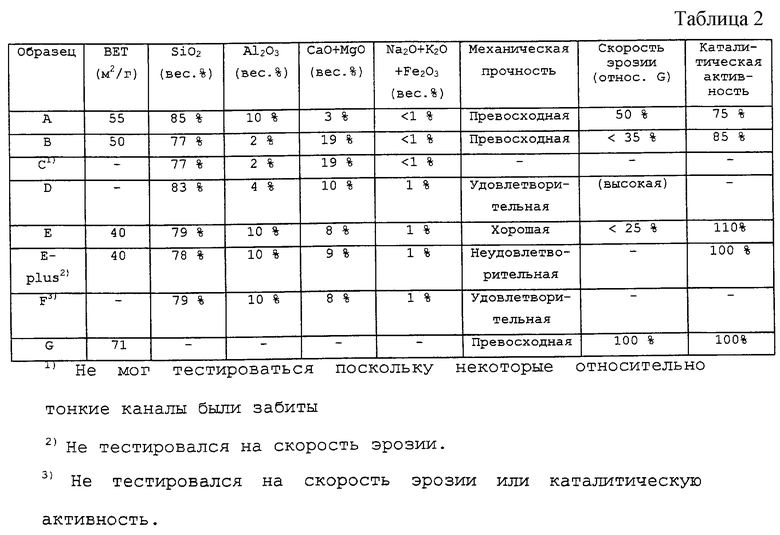

Поверхность BET и состав определяли для каждого пропитанного образца. Механическую прочность классифицировали как "превосходную", "хорошую", "удовлетворительную" или "неудовлетворительную" надавливанием стержнем диаметром 15 мм на образцы. Скорость эрозии измеряли пропусканием газа и жидкости через монолитные тела до того, пока повреждение из-за потери твердого материала не будет обнаружено. Каталитическую активность измеряли в лабораторном реакторе для гидрирования рабочего раствора антрахинового процесса. Перед гидрированием на монолитные тела осаждали равное количество палладия. Результаты представлены в табл.2 в конце описания.

Образец "E-plus" получали, как образец "Е" за исключением того, что между погружением в суспензию и высушиванием структурированное тело погружали в водный раствор 3/3 вес. % ацетата магния на 8 минут при комнатной температуре.

Отсюда следует, что образцы, включающие в суспензии микроволокна, проявляют достаточно низкую скорость эрозии. Скорость эрозии также низка в образцах с изначально низкой механической прочностью, как обнаружено в образце Е. Отсюда также следует, что высокая каталитическая активность может поддерживаться, даже если микроволокна включены в структуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИСИЛИКАТНЫЕ МИКРОГЕЛИ | 1998 |

|

RU2201395C2 |

| ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2300597C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1999 |

|

RU2185470C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И СПОСОБЫ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 1998 |

|

RU2150322C1 |

| ПОЛИСИЛИКАТНЫЕ МИКРОГЕЛИ И МАТЕРИАЛЫ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 1998 |

|

RU2189351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1999 |

|

RU2194818C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1999 |

|

RU2194106C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2213053C2 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА БУМАГИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2277142C2 |

| ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ | 2007 |

|

RU2422573C2 |

Изобретение относится к носителю катализатора, включающему волокнистую бумагу, пропитанную суспензией, содержащей золь диоксида кремния, микроволокна и наполнитель, в котором указанные микроволокна имеют эквивалентный средний размер частиц, измеренный способом седиграфа, от примерно 200 до примерно 30000 нм и указанный наполнитель имеет средний эквивалентный размер частиц, измеренный способом седиграфа, от примерно 300 до примерно 10000 нм. Изобретение, кроме того, относится к способу его получения, пригодной для этого суспензии, к катализатору, содержащему такой носитель катализатора, и применению катализатора для получения пероксида водорода. Технический эффект - повышение механической прочности носителя, получение катализатора, обладающего высокой активностью и долгосрочной стабильностью. 6 с. и 11 з.п. ф-лы, 2 табл.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И СПОСОБЫ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 1998 |

|

RU2150322C1 |

| НОСИТЕЛЬ И КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 1998 |

|

RU2143948C1 |

| US 4552748 А, 12.11.1985. | |||

Авторы

Даты

2003-11-10—Публикация

2001-10-05—Подача