Изобретение относится к термической переработке твердых бытовых отходов (ТБО) и отработанных смазок и может быть использовано в городском коммунальном хозяйстве, химической, нефтехимической и нефтеперерабатывающей промышленности.

Известные термические способы переработки и утилизации твердых бытовых отходов на мусоросжигательных заводах ввиду отсутствия избирательного подхода к составу сырья и неполноты сгорания твердых бытовых отходов вызывают загрязнение воздушного бассейна диоксинами. Возникает проблема с утилизацией твердого остатка после завершения процесса.

Известные способы переработки отходов резины, пластиков (патент РФ 2057012, МПК 6 В 29 В 17/00, опубл. 1996; патент РФ 2142494, МПК 6 C 10 G 1/10, опубл. 1999), а также способ обезвреживания отходов медицинских учреждений (Гонопольский А.М., Федоров О.Л. Чистый город. - 1999. - 1. - С. 28-31) позволяют наиболее глубоко и безопасно утилизировать данные виды твердых бытовых отходов, обеспечивая селективный подход, однако не дают возможности перерабатывать полный ассортимент имеющихся отходов.

Известный способ плазменного пиролиза ТБО (Туманов Ю.Н., Галкин А.Ф., Соловьев В.В. Плазменный пиролиз ТБО. / Экология и промышленность России. - 1999. - февраль. - С. 8-12; Туманов Ю.Н., Галкин А.Ф., Соловьев В.В. Плазменный пиролиз ТБО. Часть 2. / Экология и промышленность России. - l999. - март. - С. 20-25) - наиболее современный, но в то же время наиболее дорогой и энергоемкий процесс.

Наиболее близким к предлагаемому способу является широко применяемый в нефтеперерабатывающей промышленности процесс замедленного коксования нефтяных остатков (Смидович Е.В. Технология переработки нефти и газа. Часть 2. Деструктивная переработка нефти и газа. - М.: Химия, 1986 г. - С. 91). Процесс включает нагрев сырья до 480-510oС и подачу его в реактор замедленного коксования, сбор и охлаждение парогазовой фазы с выделением из нее газа, легкой и тяжелой углеводородной фракций, охлаждением и выгрузкой кокса.

Описанный способ направлен на переработку исключительно тяжелых нефтяных остатков и не предусматривает переработку твердых бытовых отходов и отработанных смазок.

Задачей предлагаемого способа является организация наиболее дешевой и экологически чистой переработки ТБО и отработанных смазок путем использования их в качестве сырья для процесса замедленного коксования.

Поставленная задача решается за счет достижения технического результата, который заключается в уменьшении вредных выбросов в атмосферу и снижении энергозатрат.

Указанный технический результат достигается тем, что в известном способе переработки твердых бытовых отходов путем их предварительной подготовки и сортировки, загрузки в реактор замедленного коксования с последующим термическим разложением, выгрузкой, охлаждением и разделением продуктов коксования, особенностью является то, что твердые бытовые отходы перерабатывают совместно с отработанными смазками. При этом отработанные смазки подают в реактор для коксования при массовом соотношение жидкой и твердой фазы 1:4 соответственно.

Предлагаемый способ позволяет перерабатывать широкий ассортимент горючих твердых бытовых отходов и отработанных смазок, не требует высоких энергозатрат, исключает загрязнение атмосферы ядовитыми выбросами.

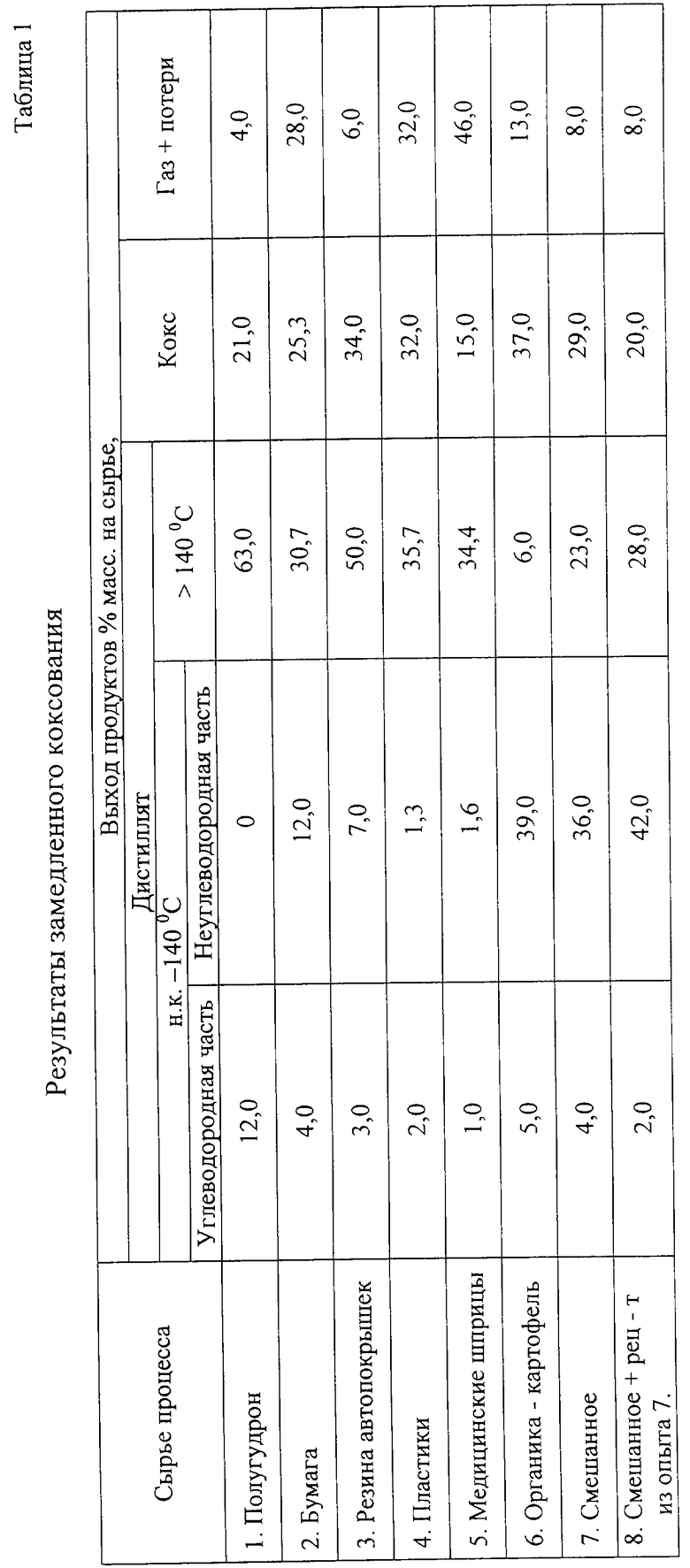

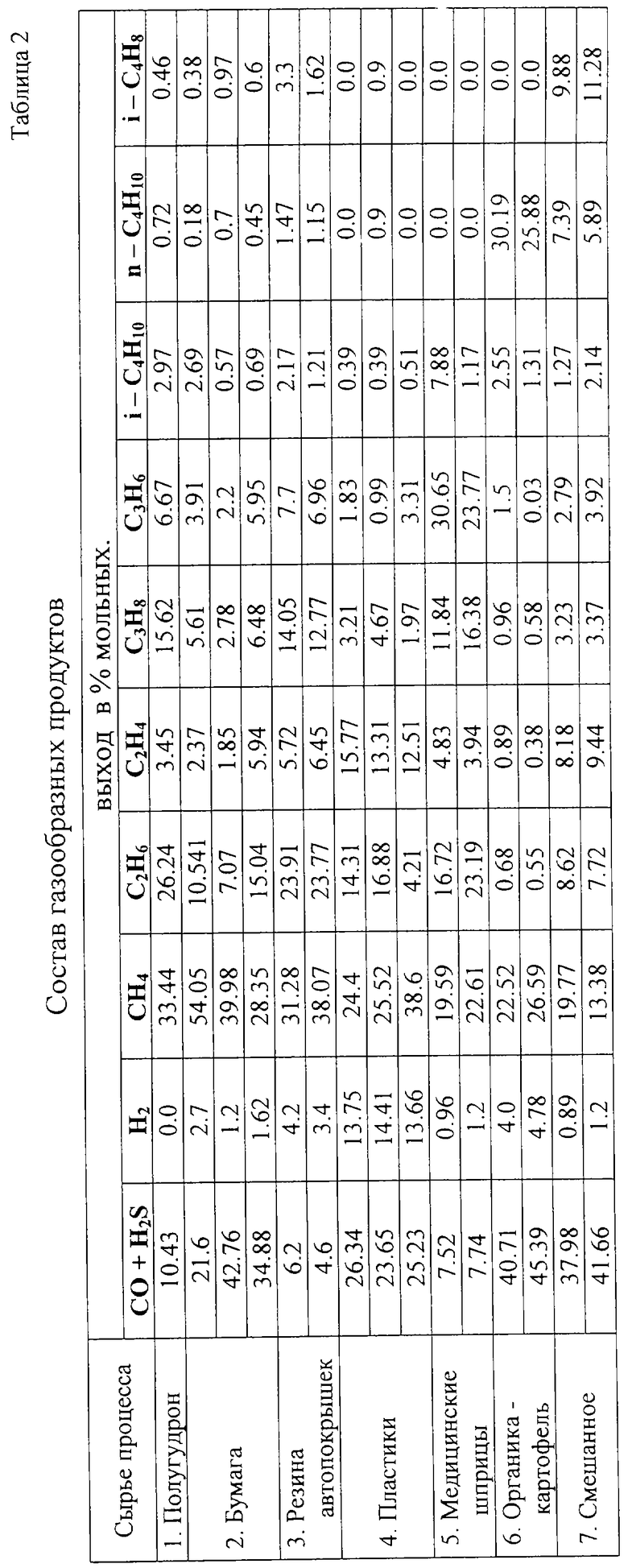

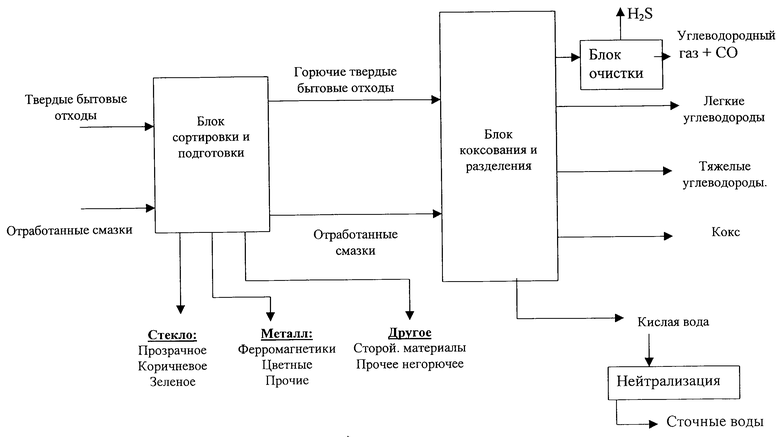

Блок-схема процесса переработки твердых бытовых отходов и отработанных смазок с основными технологическими узлами блоком сортировки и подготовки исходного материала, блоком коксования, блоками очистки и нейтрализации представлена на чертеже. Разделение исходных материалов на потоки показано на схеме с помощью соответственно направленных линий. Результаты полученных испытаний приведены в таблицах 1 и 2.

Способ переработки исходного материала, представляющего собой твердые бытовые отходы и отработанные смазки (например, отработанные моторные, гидравлические, трансформаторные масла и т.п.), состоит в следующем. Твердые бытовые отходы подвергают сортировке с целью удаления негорючих отходов и измельчению, отработанные смазки подвергают обезвоживанию и нагреву. Частично преобразованный исходный материал загружают в установку для коксования. Измельченные твердые бытовые отходы загружаются в реактор для процесса замедленного коксования через верх, снизу подается подготовленная жидкая фаза. Соотношение массы жидкой и твердой фазы равно 1:4. В процессе термического разложения парогазовая смесь выводится через верх реактора и подвергается охлаждению и фракционированию с выделением газовой фазы, легкой и тяжелой углеводородной фракций и не углеводородного остатка - кислая вода. Кокс охлаждается и выводится из реактора. Выделенные продукты коксования могут быть использованы в народном хозяйстве в качестве топочного газа, компонентов бензина и дизельного топлива, печного топлива или для вторичных процессов переработки окисления битумов и газификации. Кислая вода после дополнительной подготовки может быть использована в процессе коксования, газификации или выведена в канализацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2002 |

|

RU2231536C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ШЛАМОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ЗАГРЯЗНЕНИЯ И МИНЕРАЛЬНУЮ СОСТАВЛЯЮЩУЮ | 2003 |

|

RU2277203C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕСОРТИРОВАННЫХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2437030C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ НЕСОРТИРОВАННЫХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2433344C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523202C1 |

| ПЕРЕНОСНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ НА ПОЛИГОНЕ | 2013 |

|

RU2536896C1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| СПОСОБ УТИЛИЗАЦИИ ХИМИЧЕСКИХ ПРОДУКТОВ ПИРОЛИЗА ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2524605C2 |

| СПОСОБ РЕКУЛЬТИВАЦИИ НАКОПИТЕЛЬНОГО АМБАРА | 2003 |

|

RU2251564C2 |

Использование: в городском коммунальном хозяйстве, нефтехимической и нефтеперерабатывающей промышленности. Сущность: твердые бытовые отходы после предварительной подготовки и сортировки совместно с отработанными смазками загружают в реактор замедленного коксования с последующим термическим разложением, выгрузкой, охлаждением и разделением продуктов коксования. Массовое соотношение жидкой и твердой фаз составляет 1:4 соответственно. Технический результат - возможность перерабатывать широкий ассортимент горючих твердых бытовых отходов и отработанных смазок, снижение энергозатрат и уменьшение загрязнения атмосферы ядовитыми выбросами. 1 з.п.ф-лы, 1 ил., 2 табл.

| US 6204421 В1, 20.03.2001 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТРАБОТАННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2082512C1 |

Авторы

Даты

2003-11-10—Публикация

2001-11-13—Подача