Изобретение относится к черной металлургии, в частности к нержавеющей стали мартенситно-ферритного класса, которая предназначена для изготовления высоконагруженных деталей, работающих на кручение и изгиб под динамической нагрузкой и в агрессивных кислых средах с высоким содержанием солей щелочных и щелочноземельных металлов, солей азотной и серной кислот, ионов хлора, сероводорода. Известна коррозионно-стойкая сталь 07Х16Н4Б следующего состава, маc. %: углерод 0,05-0,10, хром 15,0-16,5, никель 3,5-4,5, ниобий 0,20-0,40 (ГОСТ 5632-72).

Недостаток стали состоит в низкой стойкости против коррозионного растрескивания под напряжением. Однородная мартенситная структура стали позволяет получить высокую прочность стали, но не сдерживает рост трещин, возникающих от коррозии поверхности.

Наиболее близкой по технической сущности и достигаемому результату является сталь, содержащая компоненты при следующем соотношении в маc.%: углерод 0,11-0,17, кремний 0,6-0,8, хром 16,0-18,0, никель 1,5-2,5, ванадий 0,05-0,15, азот 0,01-0,04, кальций 0,001-0,01, барий 0,001-0,01, медь 0.2-0,5, железо - остальное (патент 2073740, М.кл. С 22 С 38/46, 24.11.93 - прототип).

Сталь относится к мартенситно-ферритному классу. Прослойки пластичной фазы феррита являются тормозом для распространения трещин, сталь обладает хорошей стойкостью к коррозионному растрескиванию под напряжением и предназначена для валов погружных насосов и других тяжелонагруженных деталей, работающих в агрессивных средах, в условиях бурения скважин.

Недостатком стали является пониженная прочность, то есть пониженные характеристики временному сопротивлению разрыву, пределу текучести.

Задачей, решаемой изобретением, является создание стали, обладающей повышенной прочностью при сохранении высокой стойкости к коррозионному растрескиванию под напряжением при работе в кислых агрессивных средах с высоким содержанием солей щелочных и щелочноземельных металлов, солей азотной и серной кислот, ионов хлора, сероводорода.

Указанная задача решается тем, что коррозионно-стойкая сталь, включающая углерод, кремний, марганец, хром, никель, медь, железо, дополнительно содержит ниобий при следующем соотношении компонентов, маc.%:

Углерод - 0,01-0,07

Кремний - 0,4-0,8

Марганец - 0,4-0,8

Хром - 15,0-17,0

Никель - 2,5-4,5

Медь - 1,6-3,0

Ниобий - 0,15-0,35

Железо - Остальное

При выполнении соотношения

по сравнению с прототипом указанная сталь отличается введением ниобия при новом количественном и качественном соотношении компонентов и условием соотношения ферритообразующих и аустенитообразующих элементов в стали равном 1,7-3,6.

Введение ниобия обеспечивает получение мелкозернистой стали за счет связывания углерода в мелкодисперстные карбиды ниобия, расположенные по объему зерна, что способствует повышению прочностных свойств стали. При содержании ниобия менее 0,15 мас.% его количество может быть недостаточным для полного связывания углерода. В этом случае возможно образование карбидов хрома, которые ухудшат прочностные свойства стали за счет диффузии их к границам зерен, а также ухудшат пластические свойства стали и ее ударную вязкость. Содержание ниобия более 0,35% является избыточным, дальнейшее повышение прочностных свойств стали не будет достигнуто. В то же время возрастет стоимость стали из-за избыточного дорогостоящего ниобия. Соотношение ниобия к углероду должно быть Nb/С=5:10, что позволяет оптимально вводить в сталь ниобий, обеспечивая полное связывание углерода в карбиды ниобия в зависимости от достаточного содержания углерода.

Содержание углерода более 0,07 маc.% приводит к необходимости увеличения дорогостоящего ниобия для связывания углерода, что приведет к удорожанию стали. Содержание углерода менее 0,01 маc.% не приводит к улучшению качественных характеристик, но в то же время удорожает технологический процесс выплавки стали. Содержание кремния и марганца 0,4-0,8 маc.% обеспечивает раскисление стали при различных способах ее выплавки.

При содержании кремния и марганца менее 0,4 маc.% сталь недостаточно раскислена, появятся газовые пузыри, ухудшится макроструктура, что повлияет на прочностные характеристики стали. При содержании кремния и марганца более 0,8 мас.% ухудшатся пластические характеристики стали.

При содержании хрома менее 15 мас.% снижается коррозионная стойкость стали, а содержание хрома более 17 мас.% приведет к появлению в стали остаточного аустенита. В условиях работы высоконагруженных деталей, например валов погружных электронасосов, при больших нагрузках остаточный аустенит будет претерпевать превращение в мартенсит. Наличие участков неотпущенного мартенсита ухудшит пластические свойства стали, будет способствовать зарождению трения и последующему разрушению изделий.

Содержание никеля 2,5-4,5 мас.% при заданном содержании хрома 15-17 маc. % является одним из необходимых условий для получения мартенситной структуры с определенным содержанием феррита. Исследования показали, что оптимальное содержание феррита и мартенсита в стали, которое позволяет получить высокие прочностные свойства и сохранить высокую стойкость к коррозионному растрескиванию под напряжением в агрессивных средах, составляет 3-10% феррита. Содержание никеля менее 2,5 мас.% приведет к возрастанию содержания феррита более 10% и, как следствие, снижению прочностных свойств. При содержании никеля более 4,5 мас.% в стали, будет появляться остаточный аустенит, который при эксплуатации может привести к разрушению изделия.

Введение меди в сталь дополнительно повышает ее прочностные свойства за счет выделения интерметаллидных фаз, повышается и коррозионная стойкость. Содержание меди менее 1,6 мас.% не обеспечивает достаточный прирост прочности стали в процессе твердения из-за малого объема выделившихся интерметаллидных частиц. Содержание более 3,0 мас.% приведет к снижению пластических свойств стали.

На оптимальное содержание фазовых составляющих феррита и мартенсита в стали оказывают влияние все компоненты стали и в зависимости от соотношения ферритообразующих и аустенитообразующих элементов для заявленного содержания компонентов в стали составляет 1,7-3,6, которое получено опытным путем.

Так, например, при содержании ферритообразующих элементов на верхних пределах содержания в стали, а аустенитообразующих элементов на нижних пределах, при их соотношении более 3,6 - содержание феррита в стали может быть более 10%. При этом уменьшаются прочностные свойства стали из-за избыточного содержания феррита, который обладает меньшей прочностью по сравнению с мартенситом. При содержании ферритообразующих элементов на нижних пределах содержания в стали, а аустенитообразующих элементов на верхних пределах при их соотношении менее 1,7 содержание феррита менее 3%, то есть сталь будет практически однородной, однофазной мартенситного класса. В этом случае ухудшается стойкость стали против коррозионного растрескивания под напряжением, так как будет недостаточно пластичных прожилок феррита в стали, которые тормозят развитие трещин.

При выполнении указанного соотношения ферритообразующих и аустенитообразующих элементов, равного 1,7-3,6, в пределах заявленных компонентов обеспечиваются свойства стали: повышенная прочность при сохранении высокой стойкости к коррозионному растрескиванию под напряжением при работе в агрессивных средах за счет обеспечения в стали оптимального содержания фазовых составляющих феррита и мартенсита, что является техническим результатом изобретения.

Пример.

Сталь выплавляли в основной дуговой электропечи. Разливка стали осуществлялась в слитки 1,15 т. Слитки прокатывались на блюминге на заготовки квадрат 100 мм. Заготовки прокатывались на мелкосортном стане 250 на прутки диаметром 20 мм и длиной 5400 мм. Термообработка прутков заключалась в двойном отпуске по следующим режимам:

- нагрев и выдержка прутков при температуре 620oС в течение 4 часов с последующим охлаждением на воздухе;

- повторный нагрев и выдержка прутков при температуре 620oС в течение 4 часов с последующим охлаждением на воздухе.

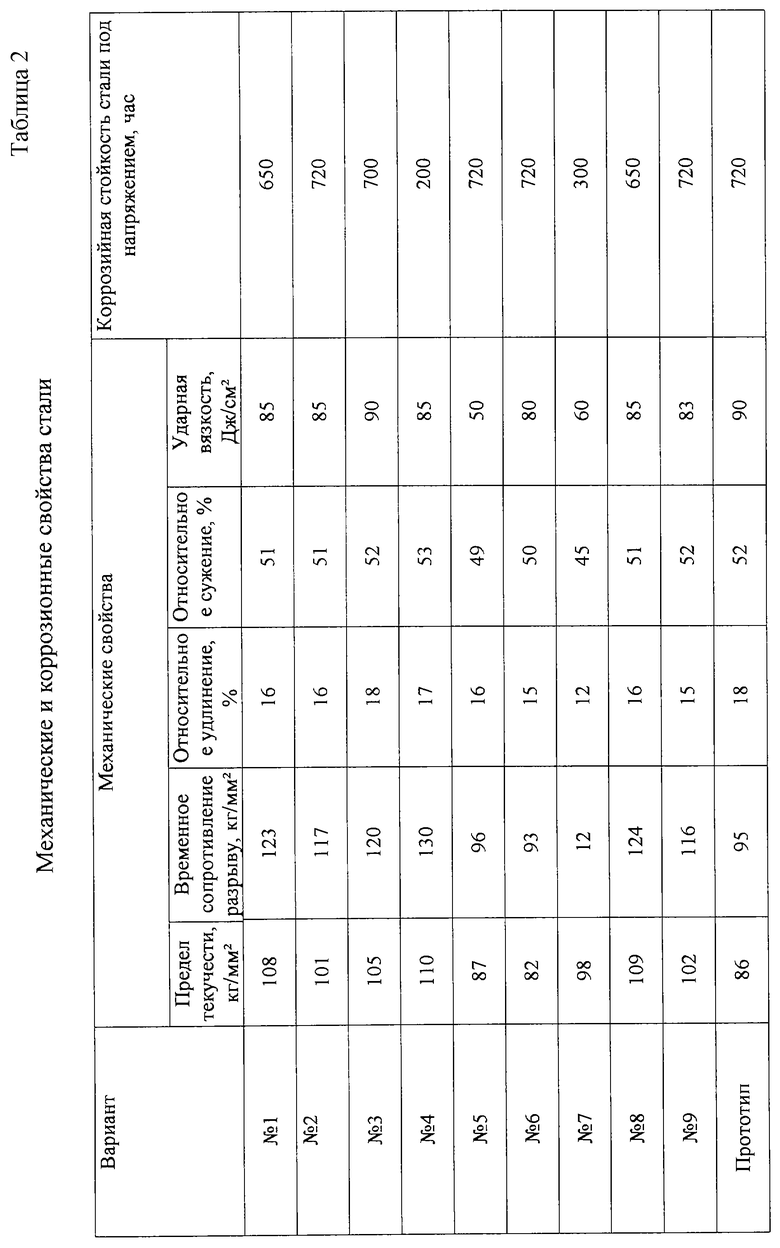

На готовых прутках определялись механические свойства, а также стойкость стали к коррозионному растрескиванию под напряжением в сероводородной среде.

Испытания механических свойств проводили по ГОСТ 1497-43, ударной вязкости по ГОСТ 9454-78.

Стойкость стали к коррозионному растрескиванию под напряжением в сероводородной среде проводили по методике стандарта NACE ТМ 0177-96 (США). Образец помещался в среду водного раствора сероводорода и к нему прикладывалось растягивающее усилие, которое создавало напряжение в металле равное 70% от предела текучести стали. Стойкость стали к коррозионному растрескиванию под напряжением в сероводородной среде определялось как время, прошедшее с начала испытаний до полного разрушения образца. Химический состав стали, выплавленной с различным содержанием компонентов, и стали-прототипа, результаты испытаний механических свойств и коррозионных испытаний приведены в таблицах 1, 2.

Оптимальными вариантами состава стали являются 1, 2, 3, 8, 9. Вариант 4 -соотношение ферритообразующих и аустенитообразующих элементов менее 1,9, сталь обладает низкой стойкостью к коррозионному растрескиванию под напряжением. Вариант 5 - соотношение ферритообразующих и аустенитообразующих элементов более 3,4, сталь обладает пониженными прочностными свойствами. Вариант 6 - состав стали не соответствует заявленным верхним пределам содержания компонентов, соотношение ферритообразующих и аустенитообразующих элементов более 3,6; сталь обладает пониженными прочностными свойствами. Вариант 7- состав стали не соответствует заявленным верхним пределам содержания компонентов, соотношение ферритообразующих и аустенитообразующих элементов менее 1,7, сталь обладает низкой стойкостью к коррозионному растрескиванию под напряжением.

Предлагаемый состав стали позволяет повысить по сравнению с прототипом прочностные свойства на 20-30% при сохранении высокого уровня стойкости к коррозионному растрескиванию под напряжением, что обеспечит ее применение для получения высоконагруженных изделий, работающих в условиях агрессивных сред, в частности для валов в нефтянных погружных насосах.

Изобретение относится к металлургии, а именно к получению нержавеющей стали мартенситно-ферритного класса, которая предназначена для изготовления высоконагруженных деталей, работающих на кручение и изгиб под динамической нагрузкой в агрессивных кислых средах, в частности для изготовления валов для нефтяных погружных насосов. Предложена коррозионно-стойкая сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,01-0,07; кремний 0,4-0,8; марганец 0,4-0,8; хром 15,0-17,0; никель 2,5-4,5; медь 1,6-3,0; ниобий 0,15-0,35; железо - остальное. При выполнении соотношения

техническим результатом изобретения является повышение прочности при сохранении высокой стойкости к коррозионному растрескиванию в кислых средах с высоким содержанием солей щелочных и щелочноземельных металлов, солей азотной и серной кислоты, ионов хлора и сероводорода. 2 табл.

Коррозионно-стойкая сталь, включающая углерод, кремний, марганец, хром, никель, медь, железо, отличающаяся тем, что она дополнительно содержит ниобий при следующем соотношении компонентов, маc. %:

Углерод - 0,01-0,07

Кремний - 0,4-0,8

Марганец - 0,4-0,8

Хром - 15,0-17,0

Никель - 2,5-4,5

Медь - 1,6-3,0

Ниобий - 0,15-0,35

Железо - Остальное

при выполнении соотношения

| СТАЛЬ | 1993 |

|

RU2073740C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ СОСУДОВ ДАВЛЕНИЯ И ТРУБОПРОВОДОВ | 1996 |

|

RU2122600C1 |

| RU 2052532 C1, 20.01.1996 | |||

| Сталь | 1976 |

|

SU620509A1 |

| Нержавеющая сталь | 1982 |

|

SU1002398A1 |

| Металлогалогенная лампа | 1984 |

|

SU1234894A1 |

| US 5302214 А, 12.04.1994. | |||

Авторы

Даты

2003-11-10—Публикация

2002-11-18—Подача