Изобретение относится к области черной металлургии, а именно - к высокопрочным нержавеющим сталям, используемым в деталях погружного оборудования, работающего в агрессивных средах под воздействием значительных статических и динамических нагрузок, в т.ч. при высоком крутящем моменте, в частности - для изготовления валов нефтяных погружных насосов.

Для сталей, работающих в агрессивных средах в условиях высоких изгибающих и крутящих моментов, основными характеристиками являются максимальная нагрузка на материал при кручении и коррозионная стойкость. Повышение значений этих характеристик ведет к повышению ресурса работы оборудования.

Свойства стали, определяющие ее применение, определяются ее составом и содержащимися в стали легирующими элементами.

Легирующие элементы в стали по их влиянию на температуру полиморфных превращений относятся либо к аустенитообразующим, либо к ферритообразующим. К первой группе относятся элементы, расширяющие область существования структуры аустенита в стали в более широком интервале температур. Соответственно, элементы второй группы сужают область существования аустенита. Взаимное влияние легирующих элементов на феррит и аустенит не суммируется, а зависит от конкретных сочетаний и количеств легирующих элементов.

Принадлежность стали к конкретному классу для нержавеющих сталей определяется соотношением аустенито- и ферритообразующих легирующих элементов в составе стали. Часто для этой цели вычисляют так называемые хромовый и никелевый эквиваленты, показывающие эмпирически установленное влияние комплекса легирующих элементов на устойчивость соответствующих фаз в стали.

Для условий работы в слабоагрессивных средах при высоких требованиях к механическим свойствам в настоящее время широкое применение находят стали мартенситно-ферритного класса, содержащие более 11 мас.% хрома, которые после закалки и отпуска имеют заданный комплекс механических свойств.

Подобные стали известны, в частности, из документов RU 2215815, С 22 С 38/48 от 11.10.2003 и RU 2073740, C 22 C 38/46 от 20.02.1997.

В патенте RU 2073740 раскрыта сталь, содержащая углерод 0,11-0,17 мас.%, кремний 0,6-0,8 мас.%, марганец 0,6-0,8, хром 16-18 мас.%, никель 1,5-2,5 мас.%, ванадий 0,05-0,15 мас.%, азот 0,01-0,04 мас.%, кальций 0,001-0,03 мас.%, барий 0,001-0,01 мас.%, медь 0,2-0,5 мас.%, остаток - железо. С целью уменьшения количества δ-феррита и увеличения доли мартенсита в сталь вводятся азот и ванадий. Преимуществом данной стали являются высокие прочностные характеристики при высокой способности работать на кручение в упругой области. Вместе с тем снижение доли δ-феррита отрицательно сказывается на коррозионной стойкости стали, поскольку δ-феррит в стали препятствует распространению коррозионных трещин в связи с его меньшими, чем у мартенсита прочностными свойствами.

Повышение коррозионной стойкости мартенсито-ферритной нержавеющей стали за счет стабилизации в структуре стали определенного количества феррита известно из патента RU 2215815, С 22 С 38/48 от 11.10.2003, который является ближайшим аналогом настоящего изобретения. Из патента RU 2215815 известна сталь мартенсито-ферритного класса, имеющая следующий состав: углерод 0,01-0,07%, кремний 0,4-0,8%, марганец 0,4-0,8%, хром 15-17%, никель 2,5-4,5%, медь 1,6-3,0%, ниобий 0,15-0,35%. С целью повышения уменьшения количества карбидов хрома, снижающих пластичность стали, и установления необходимого количества ферритной фазы в состав стали введен ниобий.

Задачей изобретения является создание высокопрочной нержавеющей стали, используемой в деталях погружного оборудования, работающего в агрессивных средах под воздействием значительных статических и динамических нагрузок.

При этом сталь согласно изобретению имеет наряду с высокой коррозионной стойкостью также повышенные механические свойства и пригодна для долговременной эксплуатации в качестве материала деталей погружных насосов, работающих в условиях агрессивных сред при высоких крутящих моментах.

Для достижения данных показателей предлагается использовать сталь, содержащую углерод, марганец, кремний, хром, никель, медь, ниобий, и железо и сопутствующие примеси, при этом сталь дополнительно содержит азот и, по меньшей мере, один из следующих компонентов, алюминий, титан, образующих интерметаллидные соединения с никелем, при следующем соотношении компонентов, мас.%:

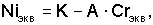

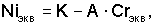

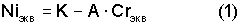

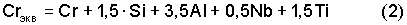

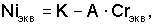

при этом соотношение эквивалентов никеля и хрома в стали, характеризующее долю феррита, соответствует соотношению  где коэффициент K составляет от 16,7 до 19,2, при этом значение А равно 0,6.

где коэффициент K составляет от 16,7 до 19,2, при этом значение А равно 0,6.

Согласно одному предпочтительному варианту, в качестве сопутствующих примесей в стали могут содержаться сера и фосфор в количестве не более 0,04 мас.%.

В другом варианте изобретения концентрация меди в стали составляет 1-3,5%.

Изобретение также относится к стали, содержащей углерод, марганец, кремний, хром, никель, медь, ниобий и железо, и сопутствующие примеси, и дополнительно содержащей азот, бор и, по меньшей мере, один из следующих компонентов: алюминий, титан, при следующем соотношении компонентов, мас.%:

при этом соотношение эквивалентов никеля и хрома в стали, характеризующее долю феррита, выбрано в соответствии с выражением  причем коэффициент К находится в пределах (16,7-19,2), при этом коэффициент А составляет 0,6.

причем коэффициент К находится в пределах (16,7-19,2), при этом коэффициент А составляет 0,6.

Кроме того, изобретение относится к валу для погружных насосов, предназначенному для применения в деталях нефтяного и бурового оборудования и изготовленному из заявляемой стали.

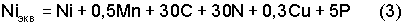

Предполагаемая сталь относится к мартенситно-ферритному классу с содержанием феррита 10-30%. Содержание феррита в стали обеспечивается соотношением эквивалентов Ni и Cr, определяемым как

В свою очередь, эквиваленты хрома и никеля определяются по формулам:

В уравнениях (2), (3) в качестве концентрации элементов используется концентрация в массовых процентах.

Повышенное содержание феррита обеспечивает высокую стойкость стали к коррозионному растрескиванию под напряжением в среде сероводорода, поскольку феррит, являясь более мягкой фазой по сравнению с мартенситом, служит буфером для распространения трещин.

Заявителем было обнаружено, что оптимальное значение параметра «К» в уравнении (1) находится в интервале от 16,7 до 19,2, а значение параметра «А» составляет 0,6. Данное соотношение эквивалентов никеля и хрома обеспечивает получение стали со структурой мартенсита и феррита, и количеством феррита в ней в пределах 10-30%.

При значении никелевого эквивалента более верхнего предела, определенного по соотношению (1), содержание феррита в стали получается менее 10%. Снижается стойкость стали к коррозионному растрескиванию под напряжением.

При содержании никеля менее нижнего предела, определенного по соотношению (1), содержание феррита в стали получается более 30%. Сталь в этом случае имеет недостаточную прочность.

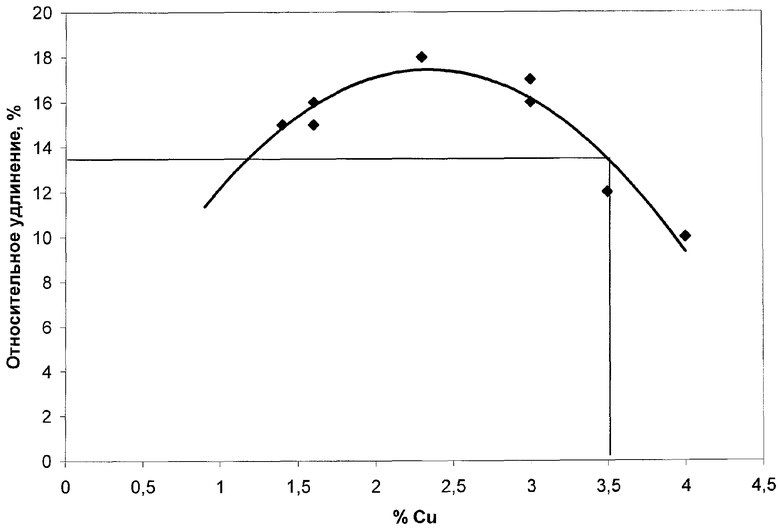

Также для повышения коррозионной стойкости служит добавка в сталь меди в количестве 1,0-4,0.

Экспериментально было установлено, что повышение меди выше 3,5-4%, и снижение менее 1% приводит к ухудшению пластических свойств материала, в частности относительного удлинения (см. чертеж).

Повышение механических свойств заявляемой стали по сравнению с аналогом достигается за счет создания в стали предпосылок для осуществления механизма дисперсионного твердения. Данный механизм основан на выделении при термобработке в стали интерметаллидных соединений, состоящих из никеля, меди и ниобия. Для усиления данного эффекта к стали известного из RU 2215815 состава дополнительно добавляют алюминий и титан в количествах не превышающих 2%. Алюминий и титан образуют с никелем интерметаллидные соединения типа Ni3Ti и Ni3Al. Превышение данной суммарной концентрации алюминия и титана приводит к излишнему повышению прочности матрицы и снижению упругих свойств.

Другим механизмом повышения механических свойств является упрочнение матрицы, которое осуществляется согласно изобретению за счет выделения мелкодисперсных, равномерно распределенных по объему зерна карбидов. Для дополнительного упрочнения матрицы в сталь вводится азот в количестве не более 0,12%. Таким образом, создаются условия для выделения совместно с карбидами также и нитридов, ниобия, алюминия и/или титана (карбонитридное упрочнение).

Избыточное содержание азота в стали (более 0,12%) приводит к повышенному количеству нитридов в стали. Избыточные нитриды выделяются не только равномерно по объему зерна, но и концентрируются по границам зерен. В результате ухудшаются пластические свойства стали, снижается ударная вязкость.

Наличие в составе стали никеля и меди, а также титана и алюминия ведет к выделению в стали в процессе термообработки интерметаллидных фаз следующего состава Ni3R, где R - элемент, образующий с никелем интерметаллидные соединения.

Выделение интерметаллидных соединений в стали ведет к повышению ее прочностных свойств.

Дополнительное введение в сталь бора в количестве 0,0005-0,04% обеспечивает выделение некоторого количества боридов типа MnBm (NiB, CoB, MnB, FeB, CrB). Данные соединения обладают более прочными, чем нитриды и карбиды, что ведет к дальнейшему повышению прочностных свойств стали. Кроме того, уменьшается количество выделений на границах зерен, что также ведет к некоторому повышению пластических свойств.

Далее изобретение поясняется на примере его осуществления.

Пример

Были выплавлены три плавки стали, состав стали первой плавки соответствовал стали по прототипу RU 2215815, состав стали второй плавки соответствовал стали согласно прилагаемому изобретению без бора, состав стали третьей плавки соответствовал стали согласно прилагаемому изобретению с бором.

Разливка стали осуществлялась в слитки 1,15 т. Слитки прокатывались на блюминге на заготовки квадрат 100 мм. Заготовки прокатывались на мелкосортном стане 250 на прутки диаметром 20 мм и длиной 5400 мм. Далее для полученных заготовок из указанных выше сталей применялась термообработка по указанному режиму.

Термообработка прутков заключалась в двойном отпуске по следующим режимам:

- нагрев и выдержка прутков при температуре 620°С в течение 4 часов с последующим охлаждением на воздухе;

- повторный нагрев и выдержка прутков при температуре 620°С в течение 4 часов с последующим охлаждением на воздухе.

На готовых прутках определялись механические свойства, а также стойкость стали к коррозионному растрескиванию под напряжением в сероводородной среде.

Испытания механических свойств проводили по ГОСТ 1497-43, ударной вязкости по ГОСТ 9454-78.

Стойкость стали к коррозионному растрескиванию под напряжением в сероводородной среде проводили по методике стандарта NACE ТМ 0177-96 (США). Образец помещался в среду водного раствора сероводорода и к нему прикладывалось растягивающее усилие, которое создавало напряжение в металле, равное 70% от предела текучести стали. Стойкость стали к коррозионному растрескиванию под напряжением в сероводородной среде определялось как время, прошедшее с начала испытаний до полного разрушения образца. Результаты испытаний двух сталей с различным содержанием компонентов приведены в таблице 1.

Из таблицы 1 видно, что при практическом соответствии пластических свойств заявляемой стали без бора и стали прототипа, у стали согласно изобретению без бора значительно более высокие прочностные свойства, а также коррозионная стойкость. Сталь согласно изобретению с бором обеспечила дальнейшее повышение пластических свойств, прочностных и коррозионных свойств.

сужение

удлинение

текучести

сопротивление разрыву

Предложенная сталь мартенсито-ферритного класса позволяет использовать ее для деталей, работающих в условиях агрессивных сред при больших крутящих моментах. Предложенная сталь обладает высоким комплексом механических свойств и коррозионной стойкостью, обеспечивающей длительную эксплуатацию изделий из этой стали, на 14% большую по сравнению с известной сталью, дополнительное повышение свойств стали обеспечивается введением бора.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2321671C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2005 |

|

RU2270268C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2215815C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

Изобретение относится к металлургии, к разработке высокопрочных нержавеющих сталей, в частности для изготовления валов нефтяных погружных насосов. Нержавеющая сталь относится к мартенсито-ферритному классу и содержит компоненты в следующем соотношении, мас.%: C 0,01-0,07; Mn 0,3-1,8; Si до 1,0; Cr 14-18; Ni 2,0-5,0; Cu 1,0-4,0; Nb 0,01-1,0; N 0,01-0,12; Al+Ti 0,01-2; Fe и сопутствующие примеси - остальное. По меньшей мере, один из компонентов: алюминий, титан, образует интерметаллидные соединения с никелем. Дальнейшее повышение прочностных свойств и коррозионной стойкости стали достигается введением бора. Техническим результатом изобретения является повышение механических свойств и стойкости стали к коррозионному растрескиванию под напряжением в сероводородной среде. 3 н. и 6 з.п. ф-лы, 1 ил., 1 табл.

при этом соотношение эквивалентов никеля и хрома в стали, характеризующее долю феррита, выбрано в соответствии с выражением  причем коэффициент К находится в пределах 16,7

причем коэффициент К находится в пределах 16,7 19,2, при этом коэффициент А составляет 0,6.

19,2, при этом коэффициент А составляет 0,6.

при этом соотношение эквивалентов никеля и хрома в стали, характеризующее долю феррита, выбрано в соответствии с выражением  причем коэффициент К находится в пределах 16,7

причем коэффициент К находится в пределах 16,7 19,2, при этом коэффициент А составляет 0,6.

19,2, при этом коэффициент А составляет 0,6.

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2215815C1 |

Авторы

Даты

2005-10-27—Публикация

2004-08-12—Подача