Изобретение относится к электролитной очистке поверхности металлов, преимущественно сварочной проволоки, и может найти применение в металлургии, строительстве, машиностроении.

Известен способ электролитно-разрядной очистки сварочной проволоки (см. описание к авторскому свидетельству СССР 1599446, MПK 5 С 25 F 1/00, опубл. 1990), в соответствии с которым очистку осуществляют в электролите на основе ортофосфорной кислоты с добавлением 15% спиртового раствора йода путем анодной обработки при плотности тока 1•103...1,2•103 А/дм2. Обладая высокой производительностью (скорость очистки 1,00. . . 1,25 м/с), способ по а.с. 1599446 имеет существенный недостаток - использование высокотоксичных компонентов требует дополнительных затрат на защиту окружающей среды. Кроме того, на очистку требуются значительные энергетические затраты.

Авторским свидетельством СССР 296829, МПК 1 С 25 F 1/00, публ. 1971 защищен способ электролитно-разрядной очистки металлов, включающий электрохимическую катодную обработку изделий в 3...20% водном растворе карбоната натрия или калия, хлорида натрия при плотности тока 0,8•103... 1,0•103 А/дм2 и напряжении 90. . . 190 В. Недостаток этого способа - сравнительно низкое качество очистки сварочной проволоки.

Наиболее близким к заявляемому техническому решению является способ электролитно-разрядной очистки длинномерных изделий, защищенный патентом РФ 206803, МПК 6 С 25 F 1/00, публ. 1994, который принят в качестве прототипа. Недостаток прототипа - по производительности ограничена 1,5...2,0 м/с.

Технический результат, на достижение которого направлено изобретение, - повышение производительности очистки сварочной проволоки.

Указанный технический результат достигается тем, что в способе электролитно-разрядной очистки сварочной проволоки, включающем катодную обработку в электролите - водном растворе хлорида и/или карбоната натрия, обработку ведут сперва в закрытой емкости, подключенной к плюсовой шине источника питания, а затем во второй замкнутой емкости, рабочая длина которой более чем в два раза превышает рабочую длину первой емкости и которая отделена от первой диэлектрической перегородкой с окном, площадь которого более чем в 1,5 раза превышает суммарную площадь входного окна первой емкости и выходного окна второй емкости, через которые без контакта пропускают очищаемую сварочную проволоку, через направляющие ролики подключенную к нулевой шине источника питания.

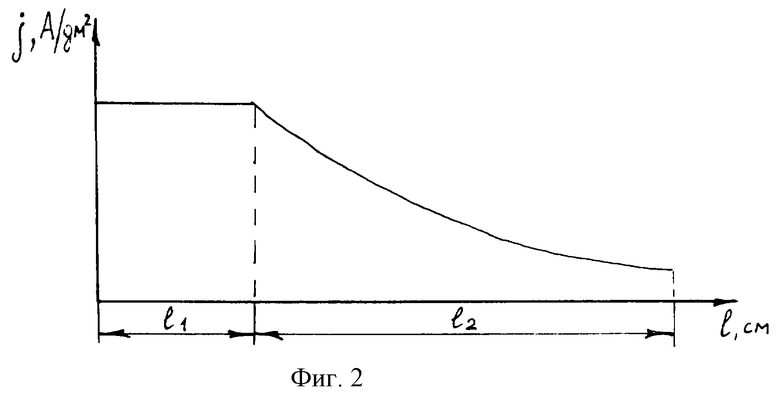

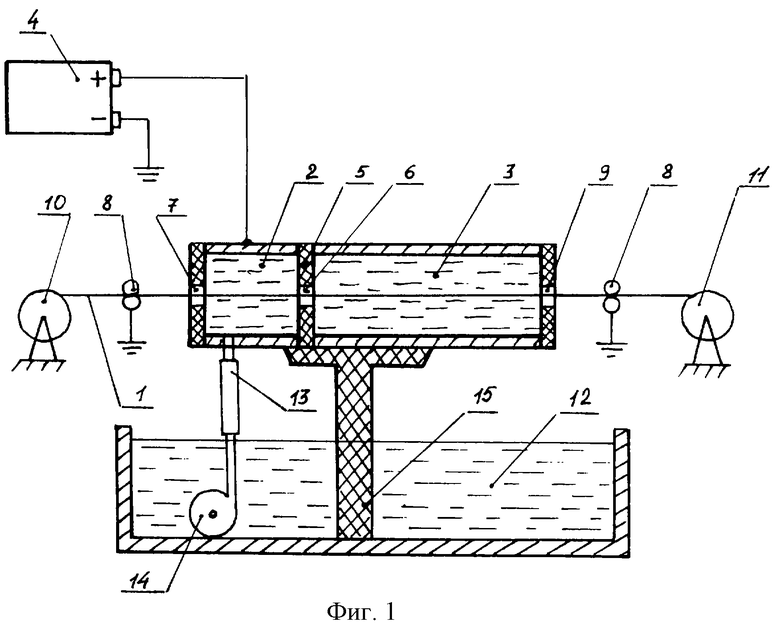

Изобретение поясняется чертежами. На фиг.1 схематично изображено устройство, с помощью которого реализуется заявленный способ, на фиг.2 показано распределение плотности тока по длине обработки сварочной проволоки.

Заявленный способ реализуется следующим образом. Сварочную проволоку 1(фиг. 1) пропускают через окна 7 и 9 емкостей 2 и 3, разделенных диэлектрической перегородкой 5 с окном 6. Положение проволоки 1 в окнах 6, 7 и 9 фиксируется направляющими роликами 8. Плюсовая шина (анод) источника питания 4 соединена с емкостью 2, нулевая шина (катод) через ролики 8 с проволокой 1. Из открытой емкости 12 с помощью насоса 14 через диэлектрический трубопровод 13 электролит под давлением 1,5...2,0 атм подают в емкость 2, из которой через окно 6 электролит поступает в емкость 3, а через отверстия 7 и 9 выливается назад в емкость 12, емкости 2 и 3 установлены на диэлектрической подставке 15. С включением насоса 14 емкости 2 и 3 заполняются электролитом, включается источник питания 4 и проволока 1 начинает с заданной скоростью перематываться с бабины 10 на бабину 11. В емкости 2 между ее стенками, являющимися анодом, и проволокой 1, являющейся катодом, возникает напряжение 150. ..200 В, проволока 1 подвергается интенсивному нагреву и осуществляется интенсивная плазменная очистка. Через электролит, протекающий через окно 6, положительный потенциал передается в входную часть емкости 3 и его распределение по длине емкости 3 будет соответствовать изображенному на фиг.2. Чем больше рабочая длина емкости 3, тем больше будет падение напряжения от входа к выходу емкости 3. Так как рабочая длина емкости 3 более чем в два раза превышает рабочую длину емкости 2, напряжение на выходе емкости 3 падает до 50. . .70 В и в результате в емкости 3 будет осуществляться и дополнительная очистка проволоки 1, и ее охлаждение. Это позволяет повысить скорость прохождения проволоки через емкость без ухудшения качества очистки в 2...3 раза по сравнению со способом-прототипом.

Электролит в емкость 2 подают под давлением 1,5...2,0 атм. для обеспечения обмена электролита в емкости 3. При меньшем давлении в емкости 3 будет накапливаться отработанный электролит, большее давление приведет лишь к лишнему его расходу. Напряжение источника питания в пределах 150...200 В выбрано для интенсификации режима плазменной очистки. Повышение этого напряжения нежелательно, т.к. возможно оплавление проволоки, снижение не обеспечит увеличения скорости очистки. Концентрацию электролита желательно поддерживать на уровне 20...25%. Концентрация свыше 30% не влияет на скорость очистки, концентрация ниже 10% не позволяет увеличить скорость очистки.

Изобретения относятся к электролитной очистке поверхности металлов, в частности сварочной проволоки, и может найти применение в металлургии, строительстве и различных отраслях машиностроения. Сначала ведут катодную обработку в электролите - водном растворе хлорида и/или карбоната натрия в закрытой емкости, подключенной к плюсовой шине источника питания, затем во второй закрытой емкости, рабочая длина которой более чем в два раза превышает рабочую длину первой емкости и которая отделена от первой диэлектрической перегородкой с окном, площадь которого более чем в полтора раза превышает суммарную площадь входного окна первой емкости и выходного окна второй емкости. Через окна без контакта пропускают сварочную проволоку, подключенную через правящие ролики к нулевой шине источника питания. В результате повышается производительность процесса. 2 ил.

| СПОСОБ ЭЛЕКТРОЛИТНО-РАЗРЯДНОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2068038C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2041297C1 |

| RU 2055947 C1, 10.03.1996 | |||

| Способ электролитно-разрядной очистки сварочной проволоки | 1987 |

|

SU1599446A1 |

| US 4265678, 05.05.1981 | |||

| US 3900376, 19.08.1975. | |||

Авторы

Даты

2003-11-10—Публикация

2001-11-05—Подача