Изобретение относится к сварочному производству и может быть использовано при изготовлении ответственных металлоконструкций.

При прерывании или окончании сварки под действием давления сварочной дуги на поверхности шва образуется кратер. Кратер является ослабляющим фактором сварного соединения и конструкции в целом, местом концентрации напряжений. Кроме того, часто в кратере образуются трещины и поры. В связи с вышеизложенным при изготовлении ответственных металлоконструкций кратер заваривают.

Известен способ заварки кратера шва [1], при котором после окончания сварки дугу возбуждают вновь на токе в 5...3 раза меньше тока сварки и ведут сварочную дугу в направлении, противоположном основному сварочному направлению. Недостатком известного решения является неточность задания силы тока заварки, а также неопределенность времени заварки. Следствием указанной неопределенности является перерасход электроэнергии и сварочных материалов.

Наиболее близким к заявленному является способ [2], при котором отключают сварочную дугу, а заварку кратера производят при повторном возбуждении дуги. Отключение дуги производится в момент расположения электрода на расстоянии 2..3 длины сварочной ванны от конца стыка, после чего электрод перемещают к концу стыка маршевой скоростью, а сварку концевого участка шва осуществляют в обратном направлении на режимах предыдущего процесса. В месте переплава шов получается чрезмерно усиленным, что нарушает требования нормативной и конструкторской документации, поэтому чаще всего необходимы дополнительные затраты на удаление лишнего наплавленного металла. Недостатком этого известного решения являются затраты на перемещение дуги к концу стыка и переплавление ранее сваренного шва в результате чего ухудшается качество шва. Кроме того, неконтролируемый повторный нагрев свариваемого металла может привести к изменению его свойств.

Технический результат по обоим вариантам - повышение качества сварки, сокращение времени операции заварки кратера и расхода материалов.

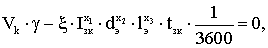

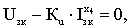

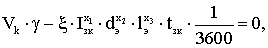

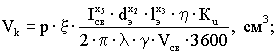

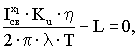

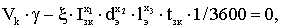

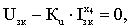

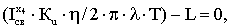

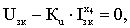

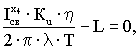

Поставленный технический результат достигается тем, что по окончании сварки отключают сварочную дугу, а заварку кратера производят при повторном возбуждении дуги, при этом заварку в углекислом газе ведут при неподвижной дуге, а силу тока, напряжение на дуге и время заварки с допуском ±5% определяют по соотношениям

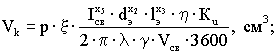

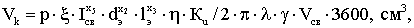

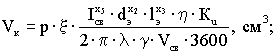

где Vk - объем кратера, определяемый по зависимости  Iзк, Uзк, tзк - соответственно сила сварочного тока, А, напряжение на дуге, В, время заварки кратера, с; dэ, lэ - диаметр (см) и вылет электродной проволоки, см; Icв, Vcв - соответственно сила сварочного тока, А; скорость сварки, см/с; х1=1,32, х2=-0,64, х3=0,38, x4=0,37, х5=2,69, ξ=0,616, Ku=3,65 В/А, р=0,6; η, λ, Т - соответственно эффективный кпд процесса нагрева изделия сварочной дугой, коэффициент теплопроводности (Вт/(см·К)), температура плавления свариваемого металла, °С; L - длина сварочной ванны, см.

Iзк, Uзк, tзк - соответственно сила сварочного тока, А, напряжение на дуге, В, время заварки кратера, с; dэ, lэ - диаметр (см) и вылет электродной проволоки, см; Icв, Vcв - соответственно сила сварочного тока, А; скорость сварки, см/с; х1=1,32, х2=-0,64, х3=0,38, x4=0,37, х5=2,69, ξ=0,616, Ku=3,65 В/А, р=0,6; η, λ, Т - соответственно эффективный кпд процесса нагрева изделия сварочной дугой, коэффициент теплопроводности (Вт/(см·К)), температура плавления свариваемого металла, °С; L - длина сварочной ванны, см.

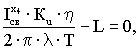

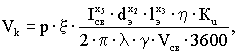

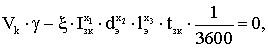

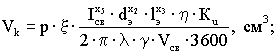

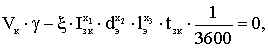

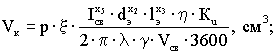

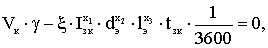

Поставленный технический результат также достигается тем, что отключают сварочную дугу, а заварку кратера производят при повторном возбуждении дуги, при этом заварку ведут в углекислом газе при неподвижной дуге, силу тока заварки и напряжение на дуге оставляют равной силе тока и напряжению на дуге при сварке, а время заварки определяют с допуском ±5% по соотношению

где Vk - объем кратера, определяемый по формуле  tзк - время заварки кратера, с; dэ, lэ - диаметр и вылет электродной проволоки, см; Icв, Vcв - соответственно сила сварочного тока, А; скорость сварки, см/с; x1=1,32, x2=-0,64, х3=0,38, x4=0,37, x5=2,69, ξ=0,616, Кu=3,65 В/А, р=0,6; η, λ, Т - соответственно эффективный кпд процесса нагрева изделия сварочной дугой, коэффициент теплопроводности Вт/(см·К), температура плавления свариваемого металла °С.

tзк - время заварки кратера, с; dэ, lэ - диаметр и вылет электродной проволоки, см; Icв, Vcв - соответственно сила сварочного тока, А; скорость сварки, см/с; x1=1,32, x2=-0,64, х3=0,38, x4=0,37, x5=2,69, ξ=0,616, Кu=3,65 В/А, р=0,6; η, λ, Т - соответственно эффективный кпд процесса нагрева изделия сварочной дугой, коэффициент теплопроводности Вт/(см·К), температура плавления свариваемого металла °С.

Сущность изобретения заключается в следующем. Аналитическое определение величин силы сварочного тока для заварки кратера и времени проведения операции заварки производят на основании определения требуемого для заполнения объема наплавленного металла по объему сварочного кратера. Последний, в свою очередь, зависит от параметров режима сварки шва и длины сварочной ванны. В изобретении также учитывается оптимальное соотношение между сварочным током и напряжением на дуге для благоприятного формирования шва.

Характеристиками кратера шва могут служить объем наплавленного металла кратера Vкн и не заполненный металлом объем кратера Vк. Тогда

Vк=Vв-Vкн,

где Vв - объем участка наплавленного металла шва, имеющего длину, равную длине сварочной ванны Lв. Аналитически Vк определяют по выражению

где p=Vк/Vв=0,6 - экспериментально определяемый коэффициент, dэ, lэ - соответственно диаметр (см) и вылет (см) электродной проволоки; Icв, Vcв - соответственно сила сварочного тока (А) и скорость сварки (см/с); х1=1,32, х2=-0,64, х3=0,38, x5=2,69, ξ=0,616, Ku=3,65 В/А; η, λ, Т - соответственно эффективный кпд процесса нагрева изделия сварочной дугой, коэффициент теплопроводности (Вт/(см·К), температура плавления свариваемого металла °С.

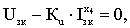

Связь между сварочным током и напряжением на дуге устанавливается по соотношению

где x4=0,37, Ku=3,65 В/А.

Установлено, что длина сварочной ванны L определяется по формуле

где x1=1,32.

Ниже приведен пример реализации способа. Для расчетов использовался пакет Mathcad.

Пример. Производится сварка в углекислом газе низколегированной стали на режиме: сила сварочного тока 300 А, напряжение на дуге 30 В, скорость сварки 36 м/ч, диаметр 1,4 мм и вылет 15 мм электродной проволоки. Экспериментально определяемые коэффициенты имеют значения х1=1,32, х2=-0,64, х3=0,38, x4=0,37, x5=2,69, p=0,6, ξ=0,616, Кu=3,65 В/А. По справочной литературе приняты следующие теплофизические свойства процесса: эффективный кпд процесса нагрева изделия сварочной дугой η=0,8, коэффициент теплопроводности λ=0,42 Вт/(см·К), температура плавления свариваемого металла T=1530°С.

Рассчитанные параметры режима заварки кратера имеют значения: сила сварочного тока 244±12 А, напряжение на дуге 28±1,5 В, время заварки кратера 1,4±0,07с.

Сварку швов и заварка кратера производили автоматом тракторного типа АДГ-502 с источником питания ВДУ-504. Для заварки кратера использовали электронные часы ПВ-53Л, включенные в цепь управления автомата АДГ-502. По истечении установленного расчетного времени заварки кратера цепь прерывалась, и процесс заварки прекращался. Режим сварки: 295...310 А, напряжение на дуге 28...31 В, скорость сварки 36 м/ч, электродная проволока Св-08Г2С диаметром 1,4 мм, вылет 13...15 мм. Режим заварки кратера: сила сварочного тока 240...250 А, напряжение на дуге 27...29 В, время заварки кратера 1,3...1,35 с.

Наплавленный при заварке электродный металл заполнил кратер шва, формирование хорошее.

Поставленный технический результат также достигается тем, что отключают сварочную дугу, а заварку кратера производят при повторном возбуждении дуги, при этом заварку ведут в углекислом газе при неподвижной дуге, силу тока заварки и напряжение на дуге оставляют равной силе тока и напряжению на дуге при сварке, а время заварки определяют по соотношению

где Vk - объем кратера, определяемый по формуле

tзк - время заварки кратера, с; dэ, lэ - диаметр и вылет электродной проволоки соответственно, см; Icв, Vcв - соответственно сила сварочного тока (А) и скорость сварки (см/с); х1=1,32, x2=-0,64, х3=0,38, x5=2,69, р=0,6, ξ=0,616, Кu=3,65 В/А, η, λ, Т - эффективный кпд процесса нагрева изделия сварочной дугой, коэффициент теплопроводности (Вт/(см·К), температура плавления свариваемого металла, °С.

tзк - время заварки кратера, с; dэ, lэ - диаметр и вылет электродной проволоки соответственно, см; Icв, Vcв - соответственно сила сварочного тока (А) и скорость сварки (см/с); х1=1,32, x2=-0,64, х3=0,38, x5=2,69, р=0,6, ξ=0,616, Кu=3,65 В/А, η, λ, Т - эффективный кпд процесса нагрева изделия сварочной дугой, коэффициент теплопроводности (Вт/(см·К), температура плавления свариваемого металла, °С.

Ниже приведен пример реализации способа. Для расчетов использовался пакет Mathcad.

Пример. Производится сварка в углекислом газе низколегированной стали на режиме: сила сварочного тока 200 А, напряжение на дуге 26 В, скорость сварки 26 м/ч, диаметр 1,2 мм и вылет 15 мм электродной проволоки. Экспериментально определяемые коэффициенты имеют значения х1=1,32, х2=0,64, х3=0,38, x5-=2,69, р=0,6, ξ=0,616, Кu=3,65 В/А. Приняты следующие теплофизические свойства процесса: эффективный кпд процесса нагрева изделия сварочной дугой η=0,8, коэффициент теплопроводности λ=0,42 Вт/(см·К), температура плавления свариваемого металла T=1530°С.

При известных параметрах режима сварки: силе сварочного тока 200 А, напряжении на дуге 26 В и скорости сварки 26 м/ч, рассчитанное время заварки кратера составит 0,9±0,045 с.

Сварку швов и заварка кратера производили автоматом тракторного типа АДГ-502 с источником питания ВДУ-504. Для заварки кратера использовали электронные часы ПВ-53Л, включенные в цепь управления автомата АДГ-502. По истечении установленного расчетного времени заварки кратера цепь прерывалась, и процесс заварки прекращался. Режим сварки: 195...205 А, напряжение на дуге 25...25 В, скорость сварки 26 м/ч, электродная проволока Св-08Г2С диаметром 1,2 мм, вылет 13...15 мм. Режим заварки кратера: сила сварочного тока 200...210 А, напряжение на дуге 27...28 В, время заварки кратера 0,9...1,0 с.

Наплавленный при заварке металл заполнил кратер шва, формирование хорошее.

Источники информации

1. Авторское свидетельство СССР 1304271, кл. В 23 К 9/16, 1987. Способ дуговой сварки плавлением.

2. Авторское свидетельство СССР 1292958, кл. В 23 К 9/00, 1985. Способ заварки кратера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ МНОГОПРОХОДНЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2252116C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ С ЗАЗОРОМ | 2004 |

|

RU2262423C1 |

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2250157C2 |

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2252847C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1704977A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ дуговой сварки | 1988 |

|

SU1609571A1 |

| Способ дуговой сварки плавящимся электродом | 1978 |

|

SU1459849A1 |

| Способ сварки замкнутых швов плавящимся электродом | 1985 |

|

SU1299729A1 |

Изобретение относится к сварочному производству и может быть использовано при заварке кратеров в ответственных металлоконструкциях. Заварку кратера ведут в углекислом газе при неподвижной дуге. Силу тока, напряжение на дуге и время заварки с допуском ±5% определяют по соотношениям:

где Vk - объем кратера, определяемый по зависимости  Iзк, Uзк, tзк - соответственно сила сварочного тока, А; напряжение на дуге, В; время заварки кратера, с; dэ, lэ - диаметр и вылет электродной проволоки, см; Iсв, Vсв - соответственно сила сварочного тока, А; скорость сварки, см/с; X1=1,32, Х2=-0,64, Х3=0,38, Х4=0,37, Х5=2,69, ξ=0,616, Кu=3,65 В/А, р=0,6; η, λ, Т - соответственно эффективный кпд процесса нагрева изделия сварочной дугой, коэффициент теплопроводности, Вт/(см·К), температура плавления свариваемого металла °С; L - длина сварочной ванны, см. По другому варианту силу тока и напряжение на дуге оставляют равными силе тока и напряжению на дуге при сварке, а рассчитывают время заварки с допуском ± 5%. Это позволит повысить качество сварных металлоконструкций за счет исключения дефектов, образующихся в кратере шва при заварке. 2 н.з.п. ф-лы.

Iзк, Uзк, tзк - соответственно сила сварочного тока, А; напряжение на дуге, В; время заварки кратера, с; dэ, lэ - диаметр и вылет электродной проволоки, см; Iсв, Vсв - соответственно сила сварочного тока, А; скорость сварки, см/с; X1=1,32, Х2=-0,64, Х3=0,38, Х4=0,37, Х5=2,69, ξ=0,616, Кu=3,65 В/А, р=0,6; η, λ, Т - соответственно эффективный кпд процесса нагрева изделия сварочной дугой, коэффициент теплопроводности, Вт/(см·К), температура плавления свариваемого металла °С; L - длина сварочной ванны, см. По другому варианту силу тока и напряжение на дуге оставляют равными силе тока и напряжению на дуге при сварке, а рассчитывают время заварки с допуском ± 5%. Это позволит повысить качество сварных металлоконструкций за счет исключения дефектов, образующихся в кратере шва при заварке. 2 н.з.п. ф-лы.

где Vк - объем кратера, определяемый по зависимости

Iзк, Uзк, tзк - соответственно сила сварочного тока, А; напряжение на дуге, В; время заварки кратера, с;

dэ, lэ - диаметр и вылет электродной проволоки, см;

Iсв, Vсв - соответственно сила сварочного тока, А, и скорость сварки, см/с;

X1=1,32, Х2=-0,64, Х3=0,38, Х4=0,37, Х5=2,69, ξ=0,616, Кu=3,65 В/А, р=0,6;

η, λ, Т - соответственно эффективный КПД процесса нагрева изделия сварочной дугой, коэффициент теплопроводности, Вт/(см·К), температура плавления свариваемого металла °С;

L - длина сварочной ванны, см.

где Vк - объем кратера, определяемый по формуле

tзк - время заварки кратера, с;

dэ, lэ - диаметр и вылет электродной проволоки, см;

Iсв, Vсв - соответственно сила сварочного тока, А, и скорость сварки, см/с;

X1=1,32, Х2=-0,64, Х3=0,38, Х4=0,37, X5=2,69, ξ=0,616, Кu=3,65 В/А, р=0,6;

η, λ, Т - соответственно эффективный КПД процесса нагрева изделия сварочной дугой, коэффициент теплопроводности, Вт/(см·К), температура плавления свариваемого металла, °С.

| Способ заварки кратера | 1985 |

|

SU1292958A1 |

| Способ заварки кратера | 1974 |

|

SU516485A1 |

| Способ заварки кратера при электродуговой сварке | 1973 |

|

SU485839A1 |

| Способ заварки кратера | 1984 |

|

SU1234095A1 |

| US 4902873 A, 20.02.1990 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

2005-05-20—Публикация

2003-02-25—Подача