Изобретение относится к сварочному производству и может быть использовано при изготовлении металлоконструкций для повышения производительности труда и качества сварки.

Известен способ дуговой наплавки изделий [1], включающий сварку на рассчитанном числе проходов, рассчитанных силе сварочного тока, напряжении и скорости сварки, при котором расчет производят по глубине проплавления i-того прохода. Определенный таким образом режим обеспечивает минимальное время выполнения процесса. Однако недостатком этого способа является то, что не учитывается скорость охлаждения металла сварного соединения в критическом интервале температур, которая определяется силой сварочного тока, напряжением и скоростью сварки. Это обстоятельство при наплавке среднелегированных закаливающихся сталей может привести к образованию закалочных структур в металле сварного соединения, следовательно, к холодным трещинам.

Наиболее близким по технической сущности к заявляемому является способ дуговой сварки [2], включающий расчет площади поперечного сечения наплавленного металла соединения, числа проходов, сварку корневого прохода и сварку заполняющих слоев на рассчитанных силе сварочного тока, напряжении и скорости сварке. Недостаток этого способа состоит в том, что не учитывается скорость охлаждения металла сварного соединения в критическом интервале температур, которая определяется силой сварочного тока, напряжением и скоростью сварки. Это обстоятельство при сварке среднелегированных закаливающихся сталей может привести к образованию закалочных структур в металле сварного соединения и, следовательно, к холодным трещинам.

Техническая задача изобретения - повышение качества сварных соединений за счет исключения образования закалочных структур в металле сварного соединения и сокращение производственных затрат путем сокращения времени сварки.

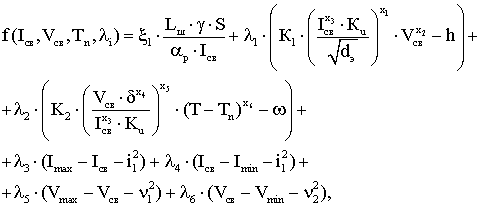

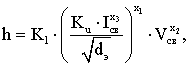

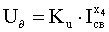

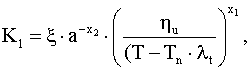

Технический результат достигается тем, что при дуговой сварке в углекислом газе многопроходных соединений задают длину сварного соединения, глубину проплавления предыдущего прохода и критическую скорость охлаждения, а сварку заполняющих слоев ведут с температурой подогрева, силой сварочного тока, напряжением и скоростью сварки, определяемых с допуском ±5% по соотношениям

где

Lш - длина сварного соединения, м; S - площадь поперечного сечения шва, м2, Iсв, Vсв, T, Tn, dэ - соответственно сила сварочного тока, А; скорость сварки, м/час; температура плавления металла, температура подогрева, ° С; диаметр электродной проволоки, мм;  - коэффициент расплавления электродной проволоки (lэ - вылет электрода, мм);

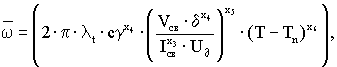

- коэффициент расплавления электродной проволоки (lэ - вылет электрода, мм);  λ i - неопределенные множители Лагранжа (i=1,... 6), h - заданная глубина проплавления предыдущего слоя, мм; ω - критическая скорость охлаждения свариваемого металла, ° С/с; х1=1,098, x2=-0,451, x3=1,37, x7=0,32, x8=-0,64, x9=0,38, x10=0,616, ξ =1,11, Кu=3,65, ξ 1=0,554, при этом в случае схемы нагрева свариваемого соединения в виде “пластина” х4=1, x5=2, x6=3, а в случае в схемы нагрева свариваемого соединения в виде “полубесконечное тело” - х4=0, x5=1, x6=2, К2=2· π · λ t·cγ x4, - где η u λ t, a, cγ - соответственно эффективный кпд нагрева изделия, коэффициенты теплопроводности Вт/(м· ° С), температуропроводности м2/с и объемной теплоемкости Дж/(м3·°С); Imin, Imax - технологические ограничения на силу сварочного тока, A; Vmin, Vmax - технологические ограничения на скорость сварки, м/час, i, ν - фиктивные переменные.

λ i - неопределенные множители Лагранжа (i=1,... 6), h - заданная глубина проплавления предыдущего слоя, мм; ω - критическая скорость охлаждения свариваемого металла, ° С/с; х1=1,098, x2=-0,451, x3=1,37, x7=0,32, x8=-0,64, x9=0,38, x10=0,616, ξ =1,11, Кu=3,65, ξ 1=0,554, при этом в случае схемы нагрева свариваемого соединения в виде “пластина” х4=1, x5=2, x6=3, а в случае в схемы нагрева свариваемого соединения в виде “полубесконечное тело” - х4=0, x5=1, x6=2, К2=2· π · λ t·cγ x4, - где η u λ t, a, cγ - соответственно эффективный кпд нагрева изделия, коэффициенты теплопроводности Вт/(м· ° С), температуропроводности м2/с и объемной теплоемкости Дж/(м3·°С); Imin, Imax - технологические ограничения на силу сварочного тока, A; Vmin, Vmax - технологические ограничения на скорость сварки, м/час, i, ν - фиктивные переменные.

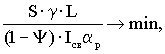

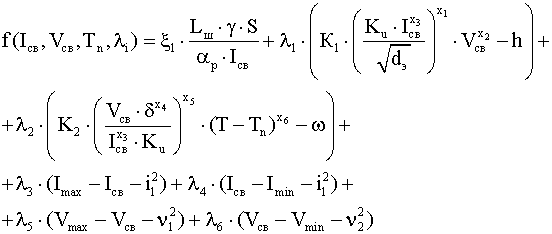

Одним из методов повышения конкурентоспособности сварочного производства является сокращение затрат, в частности основного времени процесса сварки. Основываясь на экспериментальных исследованиях, задачу сварки многопроходных соединений при заданных до сварки площади поперечного сечения наплавленного металла соединения S, длине соединения L, диаметре dэ и вылете электрода свели к сварке на расчетных оптимальных силе сварочного тока Icв, напряжении на дуге U∂ , скорости сварки Vсв, и температуре подогрева путем поиска минимума основного времени сварки как функции перечисленных выше параметров. Основное время сварки многопроходных соединений с одной стороны определяется как N· t (N - число проходов, t - время выполнения одного прохода), а с другой зависимостью

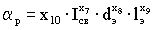

где γ - плотность металла, Ψ - коэффициент потерь электродного металла на угар и разбрызгивание, α Р - коэффициент расплавления сварочной проволоки.

Коэффициент расплавления сварочной проволоки в случае сварки в углекислом газе определяют как функцию силы сварочного тока, вылета lэ и диаметра электрода dэ

где x7=0,32, х8=-0,64, х9=0,38, х10=0,616 - экспериментально определяемые коэффициенты.

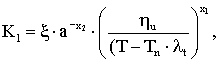

При выполнении операции сварки многопроходных соединений требуется достичь заданного проплавления предыдущего слоя. Экспериментальным путем при сварке в углекислом газе получили зависимости между глубиной проплавления h с одной стороны и силой сварочного тока, напряжением на дуге, скоростью сварки и температурой подогрева Tn, теплофизическими свойствами свариваемого металла (η u λ t, а - соответственно эффективный кпд нагрева изделия, коэффициенты теплопроводности, температуропроводности) с другой

где  ξ =1,11, x1=1,098, х2=-0,451, х3=1,37, КU=3,65 - экспериментально определяемые коэффициенты.

ξ =1,11, x1=1,098, х2=-0,451, х3=1,37, КU=3,65 - экспериментально определяемые коэффициенты.

Критическую скорость охлаждения металла шва определяют из соотношения

где коэффициенты x4=1, x5=2, x6=3, если свариваемое соединение относится к схеме нагрева "пластина", если свариваемое соединение относится к схеме нагрева "полубесконечное тело", то х4=0, x5=1, х6=2.

На практике при выполнении сварочных работ на силу сварочного тока, напряжение на дуге и скорость сварки накладываются технологические ограничения. Скорость сварки ограничивается, с одной стороны, минимально возможным значением Vmin, обеспечиваемым оборудованием или сварщиком при полуавтоматической сварке, или вероятностью образования дефектов шва типа наплывы, с другой, - максимально возможным значением Vmax, обеспечиваемым оборудованием или сварщиком, или вероятностью образования дефектов шва типа подрезы, или устойчивостью горения дуги

Vсв min<Vсв<Vсв max

Аналогично, на силу сварочного тока накладываются ограничения, связанные с устойчивостью горения дуги, формированием шва и техническими возможностями сварочного оборудования:

Iсв min<Iсв<Iсв max.

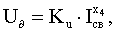

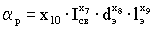

Ограничение на напряжение на дуге накладывают в виде экспериментально установленной связи напряжения и силы сварочного тока для качественного формирования шва

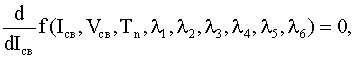

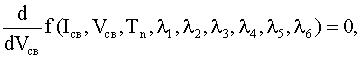

Тогда поставленная задача определения силы сварочного тока, напряжения на дуге, скорости сварки и температуры подогрева после применения правила Лагранжа принимает вид

где λ 1 - неопределенные множители Лагранжа (i=1,... 6), Imin, Imax - технологические ограничения на силу сварочного тока, A; Vmin, Vmax - технологические ограничения на скорость сварки, м/час, i, ν - фиктивные переменные, служат для преобразования неравенств в равенства, являясь средством метода решения задачи.

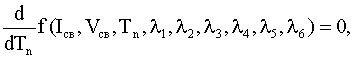

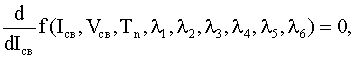

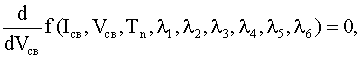

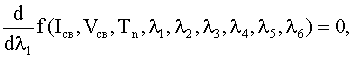

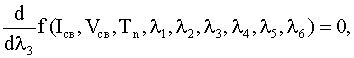

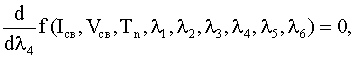

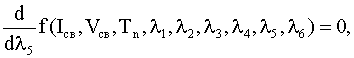

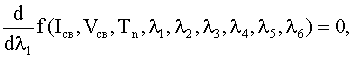

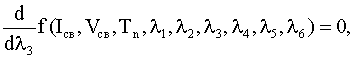

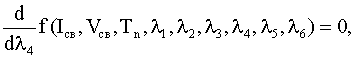

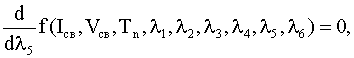

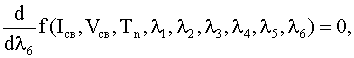

Для отыскания решения поставленной задачи, решают образованную из предыдущего уравнения систему дифференциальных уравнений:

где  - точки экстремума, j=1,2, k=1,2,1=1,2,3,4,6.

- точки экстремума, j=1,2, k=1,2,1=1,2,3,4,6.

Пример реализации предложенного способа.

Сваривают в углекислом газе соединение из среднелегированной стали толщиной 10 мм со скосом кромок 30° , площадь поперечного сечения наплавленного металла соединения 59 мм2, длина соединения 1000 мм. Принимаем теплофизические свойства процесса и материала по данным справочной литературы: плотность γ =7850 кг/м3, эффективный кпд нагрева изделия η u=0,8, коэффициенты теплопроводности λ t=0,42 Вт/(см· К), температуропроводности а=0,08 см2/с и объемной теплоемкости сγ =4,8 Дж/(см3К), температура плавления Т=1530° С. Задана критическая скорость охлаждения ω =20° С/с. Сварка производится постоянным током обратной полярности проволокой диаметром 1,6 мм, вылет электрода 16 мм. Приняли схему нагрева "пластина". Задали глубину проплавления предыдущего слоя h=3 мм.

Экспериментально определяемые коэффициенты в этом случае принимают значения: х1=1,098, х2=-0,451, x3=1,37, х7=0,32, x8=-0,64, х9=0,38, x10=0,616, ξ =1,11, Ku=3,65, ξ 1=0,554. Технологические ограничения на силу сварочного тока Imin, Imax принимаем 100 А и 600 А соответственно, технологические ограничения на скорость сварки Vmin, Vmax принимаем 7 м/ч и 80 м/ч соответственно.

Решение поставленной задачи выполнялось средствами математического пакета Mathcad. Рассчитанные параметры режима: сила сварочного тока 234±12 А, напряжение на дуге 27±1,5 В, скорость сварки 32±1,6 м/ч, температура подогрева 198° С, число проходов 5.

Производилась сварка в углекислом газе ГОСТ 8050 заданного соединения из стали 17ГС на рассчитанных режимах проволокой Св-08Г2С ГОСТ 2246 диаметром 1,6 мм (вылет электрода 15... 17 мм). Использовался сварочный автомат тракторного типа АДГ-502 с источником сварочного питания ВДУ-504. Для записи термического цикла использовали автоматический электронный потенциометр КСП-4 с хромель-алюмелевыми термопарами диаметром 0,5 мм. Вначале была выполнена сварка коневого прохода. Температура 200± 20° С в месте наплавки была достигнута путем наложения дополнительных швов. Затем была выполнена сварка заполняющих проходов на режиме: сила сварочного тока 230±10 А, напряжение на дуге 26±2 В, скорость сварки 32±0,5 м/ч. Для заполнения разделки кромок было выполнено 5 проходов. Наложение каждого последующего прохода начинали при температуре 200±5° С в месте наплавки. Обработкой экспериментальных данных, полученных с помощью потенциометра КСП-4, установлено, что скорость охлаждения в ОШЗ заполняющих проходов составляла 15±5° С.

Технико-экономическое преимущество изобретения состоит в повышении качества сварных соединений за счет исключения образования закалочных структур в металле сварного соединения и сокращение производственных затрат путем сокращения времени сварки. Способ не требует капитальных затрат, имеет широкие возможности и может использоваться при применении любых типов соединений с разделкой кромок.

Источники информации

1. Васильев Н.Г. Оптимизация технологии наплавки изношенных изделий.//Сварочное производство, 1994, № 7, с.4-7.

2. Кривошея В.Е., Бабкин А.С. Проектирование в диалоговом режиме на ЭВМ технологического процесса сварки в СO2//Автоматическая сварка, № 1, 1990, с.62-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАВАРКИ КРАТЕРА ШВА (ВАРИАНТЫ) | 2003 |

|

RU2252115C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ С ЗАЗОРОМ | 2004 |

|

RU2262423C1 |

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2252847C2 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2003 |

|

RU2238828C1 |

| Способ сварки неплавящимся электродом алюминия и его сплавов | 2023 |

|

RU2817683C1 |

| СПОСОБ ИЗНОСОСТОЙКОЙ СЛОИСТОЙ НАПЛАВКИ СТАЛЬНЫХ ПОДШИПНИКОВЫХ КОЛЕЦ ОПОРНО-ПОВОРОТНЫХ УСТРОЙСТВ СТРЕЛОВЫХ КРАНОВ | 2013 |

|

RU2530977C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

Изобретение относится к сварочному производству и может быть использовано при изготовлении металлоконструкций. Сварку заполняющих слоев многопроходных соединений ведут на силе сварочного тока, напряжения, скорости сварки и температуре подогрева, определенных с допуском ±5% по заданным длине сварного соединения, глубине проплавления предыдущего прохода и критической скорости охлаждения решением предложенной системы уравнений. Это позволит повысить качество сварных соединений за счет исключения образования закалочных структур в металле сварного многопроходного соединения и сократить производственные затраты путем сокращения времени сварки.

Способ дуговой сварки многопроходных соединений, включающий определение площади наплавленного металла соединения, числа проходов, сварку в углекислом газе корневого прохода и заполняющих слоев на определенных силе сварочного тока, напряжении и скорости сварки, отличающийся тем, что задают длину сварного соединения, глубину проплавления предыдущего прохода и критическую скорость охлаждения, а сварку заполняющих слоев ведут с температурой подогрева, силой сварочного тока, напряжением и скоростью сварки, определяемых с допуском ±5% по соотношениям:

где

Lш - длина сварного соединения, м; S - площадь поперечного сечения наплавленного металла соединения, м2; Iсв, Vcв, Т, Тn, dэ - соответственно сила сварочного тока, А; скорость сварки, м/ч; температура плавления металла, температура подогрева, ° С; диаметр электродной проволоки, мм;  - коэффициент расплавления электродной проволоки (lэ - вылет электрода, мм);

- коэффициент расплавления электродной проволоки (lэ - вылет электрода, мм);  λ i - неопределенные множители Лагранжа (i=1,... 6), h - заданная глубина проплавления предыдущего слоя, мм; ω - критическая скорость охлаждения свариваемого металла, ° С/с; X1=1,098, Х2=-0,451, Х3=1,37, Х7=0,32, X8=-0,64, X9=0,38, Х10=0,616, ξ =1,11, Ku=3,65, ξ 1=0,554, при этом в случае схемы нагрева свариваемого соединения в виде "пластина" Х4=1, Х5=2, Х6=3, а в случае схемы нагрева свариваемого соединения в виде "полубесконечное тело" - Х4=0, Х5=1, Х6=2, K2=2· π · λ t·cγ x4, где η и, λ t, а, сγ - соответственно эффективный кпд нагрева изделия, коэффициенты теплопроводности Вт/(м° С), температуропроводности см2/с и объемной теплоемкости Дж/(м3С); Imin, Imax - технологические ограничения на силу сварочного тока, A; Vmin, Vmax - технологические ограничения на скорость сварки, м/ч, i, v - фиктивные переменные.

λ i - неопределенные множители Лагранжа (i=1,... 6), h - заданная глубина проплавления предыдущего слоя, мм; ω - критическая скорость охлаждения свариваемого металла, ° С/с; X1=1,098, Х2=-0,451, Х3=1,37, Х7=0,32, X8=-0,64, X9=0,38, Х10=0,616, ξ =1,11, Ku=3,65, ξ 1=0,554, при этом в случае схемы нагрева свариваемого соединения в виде "пластина" Х4=1, Х5=2, Х6=3, а в случае схемы нагрева свариваемого соединения в виде "полубесконечное тело" - Х4=0, Х5=1, Х6=2, K2=2· π · λ t·cγ x4, где η и, λ t, а, сγ - соответственно эффективный кпд нагрева изделия, коэффициенты теплопроводности Вт/(м° С), температуропроводности см2/с и объемной теплоемкости Дж/(м3С); Imin, Imax - технологические ограничения на силу сварочного тока, A; Vmin, Vmax - технологические ограничения на скорость сварки, м/ч, i, v - фиктивные переменные.

| КРИВОШЕЯ В.Е., БАБКИН А.С | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ многопроходной сварки | 1978 |

|

SU791477A1 |

| Способ многопроходной сварки | 1976 |

|

SU740429A1 |

| Способ многопроходной дуговой сварки | 1978 |

|

SU1110045A2 |

| SU 1075530 A, 30.07.1993 | |||

| ВАСИЛЬЕВ Н.Г | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2005-05-20—Публикация

2003-02-25—Подача