Изобретение относится к текстильной промышленности, а именно к нетканым материалам, получаемым из химических волокон, скрепленных иглопрокалыванием, и может быть использовано в качестве тепло- и шумоизоляции, основы под битумное покрытие при дорожном строительстве и др.

Известен нетканый иглопробивной материал [Перепелкин М.Д. и др. Механическая технология производства нетканых материалов. Москва, Легкая индустрия, 1973 с. 18, 35], включающий стеклянные и минеральные волокна, в качестве последних используются асбестовые волокна.

Недостатком материала является сложность получения асбестового полотна, кроме того, наличие в нетканом материале асбестового полотна - канцерогена влечет за собой нарушение безопасных условий работы и эксплуатации.

Известен также нетканый многослойный материал [а.с. СССР 988924, кл. D 04 Н 1/04 1983], содержащий два слоя холстопрошивных полотен из натуральных, химических волокон или их смесей, прошитых химическими нитями трикотажным переплетением, между которыми расположен по крайней мере один слой волокнистого холста из натуральных, химических волокон или их смесей, скрепленный иглопрокалыванием с одним из слоев холстопрошивного полотна, составляющий 20-12 мас.ч. от массы нетканого материала. Содержание прошивных нитей в холстопрошивном полотне составляет 30-49 мас.ч. от массы полотна, а содержание химических волокон в холстопрошивных полотнах и волокнистом холсте составляет 6-21 мас.ч. от массы материала.

Материал является прочным, но его недостатком является сложность технологии изготовления.

Задачей изобретения является создание прочного нетканого материала, способного выдержать значительные разрывные нагрузки при простой технологии изготовления.

Поставленная задача решается при использовании нетканого материала "Техпол", состоящего из соединенных между собой иглопрокалыванием волокнистых слоев, содержащих полиэфирные волокна, который в отличие от прототипа содержит полиэфирные волокна линейной плотности 0,33-0,44 текс, длиной резки не менее 65-90 мм в количестве не менее 50% от массы материала, скрепленные иглопрокалыванием. Допускается при изготовлении материала добавлять отходы химволокон, пряжи, нитей и смешанные отходы.

Предлагаемые параметры исходного сырья - полиэфирных волокон позволяют улучшить связь волокон между собой в процессе изготовления и в конечном счете получить достаточно плотный и упругий материал, воспринимающий значительные разрывные нагрузки.

Дальнейшее увеличение длины резки полиэфирных волокон и увеличение их толщины приведет к потере материалом упругости, а в эксплуатации - амортизирующих свойств. Кроме того, длинные волокна могут укладываться в процессе изготовления зигзагообразно, что не позволяет полностью использовать их прочностные свойства.

Меньшая длина резки может привести к выпаду коротких волокон под воздействием разрывных нагрузок, т.е. к уменьшению прочности материала. Уменьшение толщины волокон также приводит к уменьшению прочности материала.

Предлагаемый материал готовят следующим образом. Из исходного сырья - волокна полиэфирного линейной плотности 0,33-0,44 текс длиной резки 65-90 мм формируют волокнистый слой: частота вращения валика горизонтальной решетки - 1,5±0,5 мин-1; частота вращения валика наклонной решетки - 120±2 мин-1; частота вращения съемного валика - 420±10 мин-1;

Затем следует расщипывание и замасливание смеси: скорость движения питающей решетки - 8±0,5 м/мин; частота вращения главного барабана - 200±10 мин-1; частота вращения рабочих валиков - 15 мин-1; частота вращения съемных валиков - 20 мин-1; частота вращения ветрянки - 740±10 мин-1; состав замасливающей эмульсии: ОС-20 - 4%, вода - 96%; количество эмульсии от массы волокнистой смеси - 12%.

Далее осуществляют следующие операции: смешивание: скорость движения горизонтального транспортера - 0,09 м/мин; частота вращения вала привода игольной решетки - 122 мин-1; частота вращения вала сбрасывающего гребня - 705 мин-1; вылеживание: скорость движения горизонтального транспортера - 0,09 м/мин; скорость обратного хода горизонтальной решетки - 2,5 м/мин; скорость игольной решетки - 120 м/мин; время вылеживания смеси - 12 ч; чесание смеси - самовес; масса броска - 256 г; скорость наклонной решетки - 9,0 м/мин; коэффициент вариации по массе - 2,5%; частота вращения главного барабана - 35 мин-1; частота вращения рабочих валиков - 4-10 мин-1; частота вращения съемных валиков - 90±5 мин-1; частота вращения перегонного валика - 110 мин-1 (1 прочес); частота вращения съемного барабана - 115 мин-1; частота вращения рабочих валиков - 10-15 мин-1; частота вращения съемных валиков - 350±5 мин-1; частота вращения надбегунника - 450 мин-1; скорость съемного барабана - 12 м/мин; линейная скорость отводящего транспортера - 70 м/мин; число сложений прочеса - 10.

Заключительная операция - формирование материалов в виде сурового полотна, осуществляемая с помощью иглопробивной машины: рабочая ширина - 1,8 м; частота прокалывания - 1,7-8,3 Гц (мин-1) (100-500); длина хода игольного стола - 65 мм; подача на прокол - 1,8-15 мм; максимальная проекционная плотность игл - 400 м-1; плотность прокалывания - 100 м-2•104.

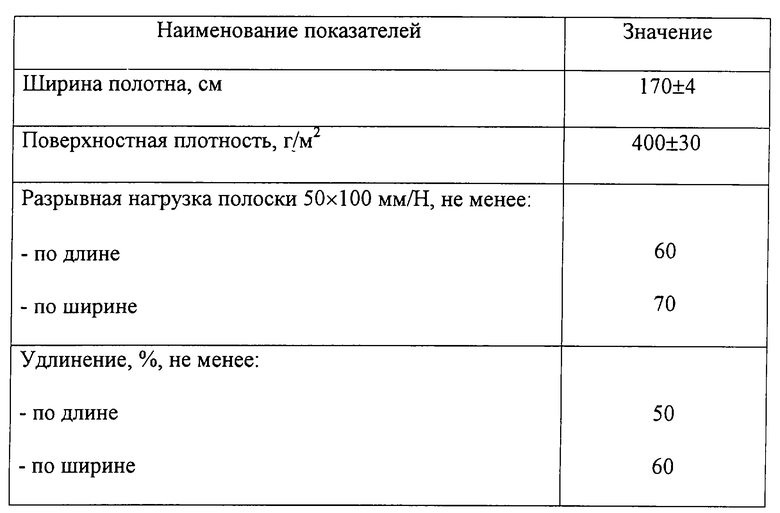

Характеристики полученного материала приведены в таблице.

Некоторые рекомендации по укладке полотна "Техпол" при дорожном строительстве под битумное покрытие:

- иглопробивное полотно "Техпол" должно быть уложено поперек продольной оси насыпи, при этом необходимо укладывать отдельные полосы с соединением внахлест;

- перекрывание отдельных полос и боковой выпуск их в основании насыпи должен составлять не менее 50 см, при неровном нижележащем слое перекрывание полос должно быть увеличено настолько, чтобы при засыпке гарантировался минимальный напуск;

- ленты могут быть соединены проволочными скобами, если применяется полотно "Техпол" шириной до двух лент, его можно укладывать вдоль насыпи.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ МАТЕРИАЛ | 2001 |

|

RU2208672C2 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОТНА ХОЛСТОПРОШИВНОГО БЕЗНИТОЧНОГО | 2007 |

|

RU2360049C2 |

| Способ изготовления нетканой основы теплозвукоизоляционного линолеума | 1988 |

|

SU1606554A1 |

| СПОСОБ ПРОИЗВОДСТВА ИГЛОПРОБИВНЫХ КРЕМНЕЗЕМНЫХ ТЕПЛОЗАЩИТНЫХ МАТЕРИАЛОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2495172C1 |

| Армодренажный гибкий композитный геотекстильный нетканый материал | 2021 |

|

RU2774741C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ С УВЕЛИЧЕННЫМ СОПРОТИВЛЕНИЕМ РАЗВИТИЮ НАЧАЛЬНОЙ ДЕФОРМАЦИИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2246565C1 |

| НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2005 |

|

RU2284383C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

Изобретение относится к текстильной промышленности, а именно к нетканым материалам, получаемым из химических волокон, скрепленных иглопрокалыванием, и может быть использовано, в частности, в дорожном строительстве. Изобретение обеспечивает создание прочного нетканого материала, способного выдержать значительные разрывные нагрузки при простой технологии изготовления. Материал для дорожного строительства, состоящий из соединенных между собой иглопрокалыванием волокнистых слоев, содержащих полиэфирные волокна, содержит полиэфирные волокна линейной плотности 0,33-0,44 текс, длиной резки не менее 65-90 мм в количестве не менее 50% от массы материала. 1 з.п.ф-лы, 1 табл.

| Способ получения многослойного волокнистого материала | 1981 |

|

SU988925A1 |

| Нетканый многослойный материал | 1979 |

|

SU834275A1 |

| DE 3003081 A, 31.07.1980. | |||

Авторы

Даты

2003-11-10—Публикация

2001-06-18—Подача