Изобретение относится к легкой про мышленности и касается производства нетканого многослойного материала, используемого в качестве, например, осно вы. искусственной кожи. Известен нетканый многослойный материал преимущественно для основы искусственной кожи, состоящий из нескольких слоев химических усадочных и неусадочных волокон, наложенных один на другой, с вертикальной ориентацией части волокон внутреннего слоя и горизонталЬ- ной ориентацией всех волокон наружных слоев Lll. Известный материал получают иглбпро кальшанием холстов, сформированных аэродинамическим методом, в результате чего готовый материал обладает значительно выраженной анизиотропией механических свойств. Цель изобретения - улучшение эксплуатационных свойств материала за счет вы раЕ1НИвания в проаольнрм и поперечном на правлениях показателей прочности и относительного удлинения. Поставленная цель достигается тем, что в нетканом многослойном материале преимуществ енно для . основы искусственной кожи, состоящей из нескольких, слоев химических усадочных и неусацочных волокон, наложенных один на другой, с вертикальной ориентацией части волокон внутреннего слоя иГоризонтальной ориентацией всех волокон йаружных слоев, внутренний слой составляет 65-75 масс,%, а наружные - 35-25 масс.% от массы слоев. Пример 1. На волокнистый хояст. с поверхностной плотностью 310-315г/м , анизотропной 1,О:0,95 (из смеси химических усадочных и неусадочных волбкон, например 70% полиэфирных и 30% полилро« пйленовых 0,118-0,125 текс, длиной 36-80), полученный аэродинамическим способом, накладывают сверку и снизу воч докнистые холсты из такой же смеси во локон (по г/м каждый, с анизотропией 1,0:1,0-3.0), но полученные ме-

ханическим способом с поперечным расположением волокон. После чего многослойный холст подвергают иглопрокалыванию при плотности, прокалывания 55О проколов, на 1 см и глубине от 6 до 2 мм. Затем производят усадку нетканого материала при 160-170 С в течение 3 мин., при которой Происходит усадка материала по площади в пределах 40-50%.

Пропитку основы производят 1О%-НЫМ

раствором полиэфируретана марки Санпрен S - 4 с последующими структурооб- . разованием в смеси воды с диметилформамидом (ДМФА), отмывкой от остатков ДМФА и сушкой.

После высушивания пропитанная основа подвергается двоению на ива слоя и последующему шлифованию на шлифовальной машине. Формирование лицевого слоя производят из полиуретановой композиции на основе растворов Санпрена I, С Е-б и CaHnpeHaLflX-31 с последующими структрообразованием, отмьюкой, сушкой, после чего искусственная кожа подвергается отделке.

Примеры 2-4. Получение нетканого материала, используемого в качестве основы искусственной кожи осуществляется аналогично примеру 1, изменяя содержание холстов с различной степенью анизотропии.

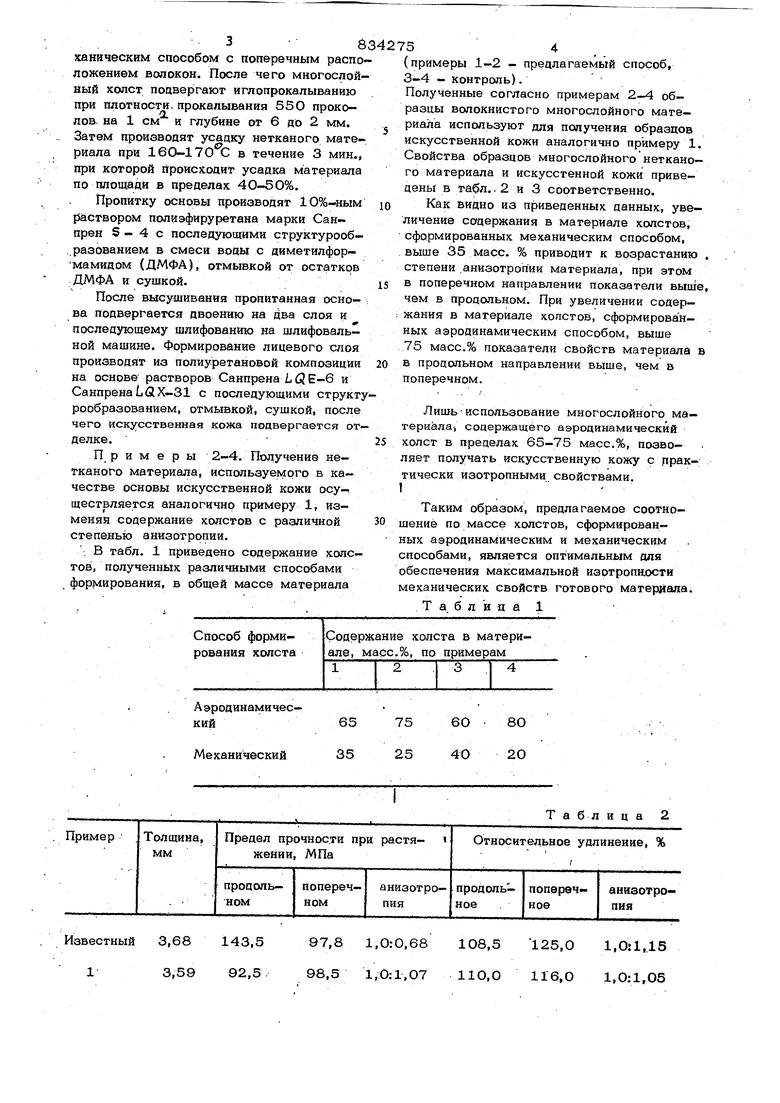

В табл. 1 приведено содержание холстов, полученных различными способами формирования, в общей массе материала

(примеры 1-2 - предлагаемый способ, 3-4 - контроль).

Полученные согласно примерам 2-4 образцы волокнистого многослойного материала используют для получения образцов искусственной кожи аналогично примеру 1 Свойства образцов многослойного нетканого материала и искусстенной кожи приведены в табл. .2 и 3 соответственно.

Как видно из приведенных данных, увеличение содержания в материале холстов, сформированных механическим способом, .выше 35 масс. % приводит к возрастанию степени .анизотропии материала, при этом в поперечном направлении показатели выш чем в продольном. При увеличении содер- : жания в материале холстов, сформированных аэродинамическим способом, выше 75 масс.% показатели свойств материала в продольном направлении выше, чем в поперечном.

Лишь-использование многослойного материала-, содержащего аэродинамический холст в пределах 65-75 масс.%, позволяет получать искусственную кожу с практически изотропными свойствами. Г

Таким образом, предлагаемое соотношение по массе холстов, сформированных аэродинамическим и механическим способами, является оптимальным для обеспечения максимальной изотропности механических свойств готового материала.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого материала | 1990 |

|

SU1707109A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| МНОГОСЛОЙНАЯ КОЖА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2225905C2 |

| Способ получения многослойного волокнистого материала | 1981 |

|

SU988925A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2067632C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ | 2007 |

|

RU2357029C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1994 |

|

RU2074274C1 |

| МНОГОСЛОЙНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 1991 |

|

RU2023084C1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

Аэродинамический65756О 80

Механический35254020 Известный 3,68 143,597,8 13,59 92,598,5

Т а б л и ц а 2 1,0:0,68 108,5 125,0 l.O.l.lS 1,О:1,О7 110,0 116,О 1,0:1,05 23,51 90.3100.1 1,0:1,11 33,62 95,8169,0 1:0:1,78. 43,65 126,51Q4,O 1,0:0.82

Продолжение табл, 2 lOS.S 117,О 1,(Э:1,О7 125,6 109,0 1,0:0.869 1О1,5 128.0 1,0:1.28

Авторы

Даты

1981-05-30—Публикация

1979-03-19—Подача