Изобретение относится к качественному и количественному составу композиционных материалов для совмещения резиновой крошки, которую получают измельчением отходов резины, с прочими ингредиентами таких резиновых смесей, которые предназначены для формования новых резинотехнических изделий.

Проблема утилизации изношенных резинотехнических изделий и получения из отходов резины новых изделий промышленного и бытового назначения ощущается тем острее, чем более развита экономически какая-либо страна и чем меньше ее территория.

Так, общеизвестно, что шины пневматических колес транспортных средств являются одним из серьезных загрязнителей природной среды и одновременно источником ценных вторичных материальных ресурсов. Только в США ежегодно изнашиваются около 250 миллионов шин, а их общее количество на свалках этой страны превышает 3•109.

К этому следует добавить отходы резины, получаемые из конвейерных лент, шлангов, оболочек надувных зданий, промышленных противогазов и т.д.

Обычно резину из таких отходов выделяют в виде резиновой крошки с размерами частиц предпочтительно менее 2 мм. Эта крошка - в зависимости от назначения новых резинотехнических изделий - может служить либо их основой, либо существенной добавкой в резиновые смеси для их изготовления.

Специалистам понятно, что поверхность частиц такой крошки перед введением в резиновые смеси должна быть активирована.

В простейшем случае средством активации может служить частичная термомеханическая деструкция старой резины в сочетании с минимальной химической обработкой крошки для ее последующего совмещения с другими ингредиентами резиновых смесей.

Так, из RU 97104195/04 А1 известен способ получения резиновой смеси, включающий

получение резиновой крошки измельчением снятой с изношенных шин вулканизированной резины на шероховальном станке или дробильных вальцах,

выделение мелкой резиновой крошки с размерами частиц до 0,45 мм из общей массы измельченной резины на ситах,

загрузку свежего каучука и резиновой крошки в соотношении 100/50 в смеситель вместе с техническим углеродом, активаторами, антиоксидантами, пластификаторами, ускорителями вулканизации и серой,

смешение указанных ингредиентов в течение 120-180 с при 150-165oС под давлением до получения "свежей" резиновой смеси.

В известном изобретении основной акцент поставлен на условия механохимической обработки резиновой крошки, а состав пластификаторов и активаторов считается чем-то само собою понятным для специалистов и не раскрыт. Однако нетрудно заметить, что та механохимическая активация поверхности, которая достигнута в момент получения крошки, полностью утрачивается из-за "гашения" активных центров кислородом воздуха уже при рассеве. Поэтому модифицированная резиновая крошка, полученная описанным способом, может служить лишь пассивным наполнителем свежего каучука.

Для превращения резиновой крошки в активный ингредиент резиновых смесей применим способ получения регенерата из RU 97102229/04 А1. Он включает

получение резиновой крошки деструктирующим измельчением шин при сверхвысоком давлении, при котором резина приобретает текучесть,

смешение канифоли, битума и активаторов с резиновой крошкой в смесителе для сыпучих ингредиентов при температуре 25±10oС,

девулканизацию резины механодеструкцией вначале в кулачковом экструдере при температуре 70-100oС, а затем на регенераторно-смесительных или смесительно-листовальных вальцах при температуре 30-60oС.

В этом способе резиновая крошка служит лишь сырьем для получения резинового регенерата, который до сих пор служил и продолжает служить связующим для получения механически непрочных гидроизоляционных (в частности, кровельных) материалов и относительно незначительной (обычно менее 30%) добавкой в такие свежие резиновые смеси, которые применяют, например, для изготовления армированных конвейерных лент.

Если же учесть, что суммарное предложение резиновой крошки на мировом рынке все заметнее опережает спрос, то станет понятной потребность в таких средствах активации поверхности частиц резины для их совмещения с другими ингредиентами резиновых смесей, которые позволят свести к минимуму расход свежего каучука.

На фоне изобилия изобретений, нацеленных на достижение желанного минимума, может показаться, что проблема эффективной активации поверхности резиновой крошки легко разрешима. Так, в RU 2061710 С1 предложено применять

как пластификатор резиновой крошки смесь мазута с растворителем, который выбран из группы, включающей керосин, о-ксилол и уайт-спирит, и

как активатор тетрахлорид олова и/или его кристаллогидрат с добавкой от 2,4 до 4,2% оксида кальция от массы обрабатываемой крошки (при расходе активатора 4-7% от массы крошки).

При переработке резиновой крошки с этими добавками свежий каучук не нужен.

Однако мазут, который включен в состав пластификатора, остается в составе изделий и, как понятно специалистам, не способствует ни повышению их прочности, ни удобству обращения с ними. Поэтому указанные средства совмещения резиновой крошки с прочими ингредиентами резиновых смесей применимы лишь при изготовлении неответственных резинотехнических изделий типа гидроизоляционных материалов.

Один из путей преодоления этих недостатков основан на применении новолачных фенолформальдегидных смол, которые модифицированы ε-капролактамом и/или олигомерно-лактамным концентратом, как средств совмещения резиновой крошки с другими ингредиентами композиционных материалов для изготовления упругих изделий. При этом для отверждения смесей используют либо комплекс гексахлор-пара-ксилола с гексаметилентетрамином при мольном соотношении 1:2 (RU 2118969 С1), либо гексаметилентетрамин и силикатный наполнитель, модифицированный 10-30 мас.% гексахлор-пара-ксилола (RU 94022311/04 А1).

Однако в обоих случаях резиновая крошка служит лишь наполнителем эластичных материалов для таких упругих армированных изделий, как клиновые ремни. Поэтому проблема массовой утилизации резиновой крошки остается открытой.

Вряд ли можно рассчитывать на ее эффективное решение и путем поверхностного модифицирования крошки, которая получена дроблением резины на основе произвольного карбоцепного каучука, ее обработкой в среде органического растворителя в течение 5-7 часов 2-меркаптобензтиазолом, серой и

либо экзотической жидкокристаллической легирующей присадкой, которая получена из переработанной биомассы (RU 2129128 С1),

либо ультрадисперсным порошком оксида меди (RU 2129129 С1),

либо ультрадисперсным порошком твердого смазочного материала, который выбран из группы, состоящей из диселенида вольфрама, диселенида молибдена, дисульфида вольфрама и дисульфида молибдена (RU 2129130 С1),

с последующей сушкой крошки до удаления растворителя и ее термообработкой при температуре вулканизации в течение 40-60 мин.

Поэтому подходящие "активаторы-совместители" обычно выбирают

либо из химических средств девулканизации резин путем разрушения серных мостиков между макромолекулами вулканизованного каучука,

либо из свежих (не вулканизованных) каучуков и иных материалов, которые могут присоединяться к поверхности частиц резиновой крошки с раскрытием остаточных двойных связей в вулканизованной резине.

Примером химических средств девулканизации может служить композиция, известная из ЕР 0690091 А1. Она включает по меньшей мере одно из таких соединений:

а) тиокарбаматы цинка типа диметилдитио-, диэтилдитио-, дипропилдитио-, дибутилдитио- и дибензилдитиокарбамата;

б) 2-меркаптобензотиазол или такие его производные, как цинковая соль или бензотиазилдисульфид;

в) сульфенамиды типа N-циклогексил-2-бензотиазолсульфенамида и N-трет-бутил-2-бензотиазолсульфенамида,

г) ускорители вулканизации резин на основе азотосодержащих соединений типа гуанидина, N'N'-дифенилгуанидина, ди-орто-толилгуанидина и 4',4'-дитиоморфолина.

Возможно и использование только одного иэ указанных соединений в сочетании с добавкой серы, а именно 2-меркаптобензтиазола (RU 2129130 С1).

Однако поверхностная девулканизация резиновой крошки разрушением серных мостиков не обеспечивает ее прочное соединение в "монолитные" изделия при переработке. Соответственно активированная указанными средствами резиновая крошка пригодна преимущественно в производстве малоответственных изделий типа электроизоляционных ковриков, амортизационных прокладок в упаковках и т. п.

Поэтому все большее применение в практике утилизации резиновой крошки находят "свежие" каучуки и их аналоги.

Например, в RU 2061711 С1 для изготовления новых резинотехнических изделий предложено использовать только резиновую крошку с добавкой 10-20 мас.% синтетического олигопипериленового каучука.

Однако даже при максимальном (около 20%) расходе этот каучук, взятый сам по себе, служит преимущественно связующим, а не активирующим агентом. Поэтому из крошки удается получать лишь малоответственные резинотехнические изделия.

Из числа более эффективных средств активации поверхности частиц вулканизованной резины к предлагаемому наиболее близок композиционный материал для совмещения резиновой крошки с ингредиентами резиновых смесей согласно US 4481335. Он представляет собою связующее, которое содержит

по меньшей мере один каучукоподобный пригодный для вулканизации ингредиент, которым в известном связующем служит высокомолекулярный синтетический каучук, например сополимер 1,4-бутадиена и стирола или сополимер 1,4-бутадиена и акрилонитрила, или 1,2-полибутадиен, и

по меньшей мере одну также пригодную для вулканизации низкомолекулярную добавку, которой в известном связующем служит жидкий мономер с двойной связью. Этот мономер выбран из группы, состоящей из стирола и акрилонитрила.

При интенсивном смешивании такого материала с серой и резиновой крошкой в подходящем смесителе при температуре преимущественно 60-93oС удается получать весьма гомогенные пластичные смеси, в которых вулканизованные частицы крошки покрыты вязким полимерным связующим и вулканизующим агентом. Эти смеси устойчивы при хранении при комнатной температуре, хорошо вулканизуются при нагреве в интервале температур преимущественно 134-177oС и под давлением до 34,5 МПа и позволяют получать довольно прочные (с пределом прочности при разрыве до 7 МПа) и эластичные (с удлинением при разрыве до 140%) резинотехнические изделия.

К сожалению, стирол и акрилонитрил весьма токсичны и летучи даже при комнатной температуре. Поэтому их применение требует особых мер по охране труда и предупреждению выбросов в атмосферу. В частности, связующее, то есть один из указанных сополимеров и один из указанных мономеров, предварительно тщательно перемешивают с примерно равным количеством серы или смеси серы с такими агентами вулканизации, как N-трет-бутил-2-бензотиазолсульфенамид или тетраметилтиурамдисульфид. Далее эту массу, обычно в количестве от 6 до 8%, перемешивают с резиновой крошкой.

Но и в этом случае некоторое количество мономера может оставаться химически не связанным. Поэтому хранение и переработка активированной резиновой крошки также требуют осторожности.

Кроме того, при расходе связующего менее 6% от массы исходной резиновой крошки прочность и эластичность получаемых из нее изделий заметно снижаются.

И, наконец, активированную известным связующим крошку целесообразно вводить как наполнитель в свежие резиновые смеси для изготовления изделий типа новых автомобильных шин в количестве не более 30% от их общей массы.

В основу изобретения положена задача усовершенствованием качественного состава и соотношения ингредиентов создать такой композиционный материал для совмещения резиновой крошки с иными возможными ингредиентами резиновых смесей, который

во-первых, обеспечивал бы безопасное в санитарно-гигиеническом и экологическом аспектах химическое активирование поверхности резиновой крошки и,

во-вторых, позволял изготовлять высокопрочные резинотехнические изделия, в которых количество активированной крошки существенно превышало бы 30 мас. %.

Поставленная задача решена тем, что в композиционном материале для совмещения резиновой крошки с ингредиентами резиновых смесей, содержащем по меньшей мере один пригодный для вулканизации каучукоподобный ингредиент и по меньшей мере одну пригодную для вулканизации низкомолекулярную добавку согласно изобретению:

а) каучукоподобным ингредиентом служит по меньшей мере один жидкий при комнатной температуре олигосополимер, который выбран из группы, состоящей из олигосополимера бутадиена и акрилонитрила и эпоксидированного олигосополимера бутадиена и пиперилена;

б) низкомолекулярной добавкой служит по меньшей мере один сложный эфир, который выбран из группы, состоящей из три(оксиэтилен)-α, ω-диметакрилата, триметакрилата триэтаноламина, α, ω-диметакрилат-(бисэтиленгликоль)фталата, α, ω-диметакрилат-(бисдиэтиленгликоль)фталата, олигоуретанакрилата, который получен взаимодействием бисхлоругольных эфиров гликолей и 2-фениламиноэтилметакрилата, и олигоуретанакрилата, который получен взаимодействием бисхлоругольных эфиров бисфенолов и 2-фениламиноэтилметакрилата, и

в) указанные ингредиенты взяты в соотношении, мас.%:

Олигосополимер - 15-50

Сложный эфир - 50-85

Даже из этого краткого описания видно, что

во-первых, все выше указанные ингредиенты нелетучи и практически нетоксичны и потому пригодны для совершенно безопасного в санитарно-гигиеническом и экологическом аспектах химического активирования поверхности резиновой крошки и,

во-вторых, в зависимости от количества остаточных двойных связей в вулканизованной резине, из которой была изготовлена крошка, возможен весьма точный выбор таких конкретных соотношений олигосополимеров и сложных эфиров, который позволит получать высокопрочные резинотехнические изделия с концентрацией активированной крошки существенно более 30% (а предпочтительно более 60%) по массе.

Действительно, при переработке крошки, которая получена измельчением, например такой высокоэластичной исходной резины, как резина противогазовых масок, доля олигосополимера в композиционном материале может быть близка к указанному минимуму, а доля по меньшей мере одного из сложных эфиров доведена до максимума.

Соответственно при переработке крошки, которая получена измельчением, например, такой упругой и слабо растяжимой исходной резины, как резина конвейерных лент, шлангов или кабельных оболочек, доля олигосополимера будет близка к указанному максимуму, а доля по меньшей мере одного из сложных эфиров доведена до минимума.

Первое дополнительное отличие состоит в том, что каучукоподобным ингредиентом служит олигосополимер бутадиена и акрилонитрила, а низкомолекулярной добавкой - такой сложный эфир, как три(оксиэтилен)-α, ω-диметакрилат. Эти ингредиенты наиболее доступны на рынке и применимы при поверхностном активировании крошки, полученной даже из таких довольно инертных резин, основой которых послужили хлоропреновые каучуки.

Второе дополнительное отличие состоит в том, что каучукоподобным ингредиентом служит эпоксидированный олигосополимер бутадиена и пиперилена, а низкомолекулярной добавкой - такой сложный эфир, как три(оксиэтилен)-α, ω-диметакрилат. Эта композиция позволяет эффективно вводить в смеси на основе поверхностно активированной крошки модифицирующие добавки реагентов, которые способны взаимодействовать с эпоксигруппами, например добавку уже указанного триметакрилата триэтаноламина в виде неочищенного "технического" продукта, в котором всегда присутствуют существенные примеси моно- и диметакриловых эфиров триэтаноламина, и/или добавку дополнительных отвердителей типа общедоступных жидких нелетучих олиго- или полиаминов. При этом удается снизить расход вулканизующих агентов при сохранении механических свойств вулканизатов на основе поверхностно активированной резиновой крошки.

Третье дополнительное отличие состоит в том, что каучукоподобным ингредиентом служит олигосополимер бутадиена и акрилонитрила, а низкомолекулярной добавкой - такой сложный эфир, как триметакрилат триэтаноламина.

Четвертое дополнительное отличие состоит в том, что каучукоподобным ингредиентом служит эпоксидированный олигосополимер бутадиена и пиперилена, а низкомолекулярной добавкой - такой сложный эфир, как триметакрилат триэтаноламина.

Композиционные материалы согласно двум этим отличиям, практически эффективны в связи с доступностью используемых ингредиентов.

Далее сущность изобретения поясняется

перечнем ингредиентов композиционного материала согласно изобретению и рекомендациями по их выбору для конкретных случаев поверхностной активации резиновой крошки, полученной из разных источников;

описанием способа изготовления и конкретными примерами составов этого материала, которые были использованы для переработки резиновой крошки;

описанием способа совмещения резиновой крошки с прочими ингредиентами резиновых смесей и рекомендациями по изготовлению и переработке таких смесей и

результатами испытаний стандартных образцов, которые были изготовлены только из поверхностно активированной резиновой крошки.

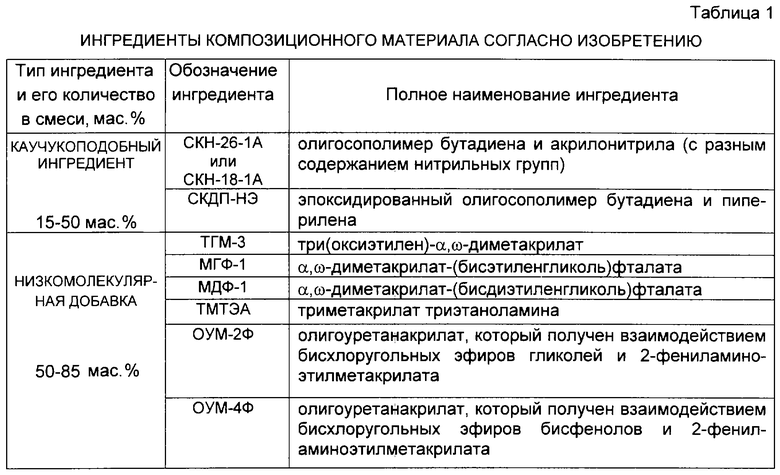

Полный перечень ингредиентов композиционного материала согласно изобретению и их количественные соотношения даны в таблице 1.

Конкретные примеры составов этого материала, которые были использованы для изготовления стандартных образцов, и результаты испытаний этих образцов для определения предела прочности при разрыве (σвр, МПа), относительного удлинения при разрыве (ε, %) и устойчивости к многократному изгибу (N, килоциклы) даны в приложенной таблице 2.

Все указанные в таблице 1 ингредиенты порознь доступны на рынке, а при необходимости могут быть синтезированы хорошо известными специалистам способами.

Так, пригодные для реализации изобретения олигосополимеры, которые содержат примерно 26% (СКН-26-1А) или 18% (СКН-18-1А) акрилонитрильных групп, традиционно получают эмульсионной полимеризацией бутадиена и акрилонитрила в течение нескольких часов при температуре не выше 30oС и рН на уровне 7-8. Аналогично получают и эпоксидированный олигосополимер бутадиена и пиперилена.

Три(оксиэтилен)-α, ω-диметакрилат или, иначе, диметакрилат (окси)этиленгликоля ТГМ-3, триметакрилат триэтаноламина ТМТЭА, α, ω-диметакрилат-(бисэтиленгликоль)фталата МГФ-1, α, ω-диметакрилат-(бисдиэтиленгликоль)фталата МДФ-1, олигоуретанакрилаты ОУМ-2Ф и ОУМ-4Ф производит Дзержинский завод химических реактивов.

Олигосополимеры бутадиена и акрилонитрила взаимозаменяемы и могут быть применены для поверхностной активации резиновой крошки практически независимо от ее источника. Эпоксидированный олигосополимер бутадиена и пиперилена желательно применять, как уже было сказано, в комбинации с аминами. И, наконец, примерно эквимолярные смеси указанных каучукоподобных олигосополимеров предпочтительны при переработке крошки, полученной из резин на основе смесей разных карбоцепных каучуков.

Три(оксиэтилен)-α, ω-диметакрилат марки ТГМ-3 может быть использован в композиционных материалах для поверхностного активирования резиновой крошки произвольного происхождения, тогда как иные указанные сложные эфиры целесообразно применять для той же цели в сочетании с ТГМ-3 (до примерно эквимолярного количества).

Способ приготовления композиционного материала согласно изобретению в общем случае может включать

дозирование выбранных жидких ингредиентов и

их предварительное смешивание до гомогенизации для последующего использования полученной смеси в процессах поверхностного активирования резиновой крошки.

Однако не исключено (и даже предпочтительно) непосредственное введение предварительно отмеренных доз или непрерывное дозированное введение всех выбранных жидких ингредиентов вместе с активируемой резиновой крошкой в подходящий смеситель.

В реальные композиционные материалы согласно изобретению и соответственно в активированную ими крошку могут быть введены в достаточных количествах (обычно в сумме не более 5% сверх общей массы материала согласно изобретению) такие противостарительные добавки, как свето- и/или термо-, и/или теплостабилизаторы, антиоксиданты и т.д. Эти добавки - с учетом условий изготовления и использования резинотехнических изделий из активированной резиновой крошки - могут быть без труда выбраны специалистами из числа доступных на рынке.

Для экспериментов по поверхностному активированию в большинстве случаев (примеры 1-13 и 15, таблица 2) использовали резиновую крошку, которая была получена

отмывкой от механических примесей типа песка и/или глины и иных минеральных частиц и сушкой изношенных автомобильных шин,

механическим измельчением таких шин,

отделением от массы измельченной резины металлического и текстильного корда и классификацией очищенной крошки по размерам.

В частности, для изготовления образцов для испытаний использовали резиновую крошку, которая имела частицы размером менее 1,5 мм и содержала не более 0,1% примеси металлического корда, не более 3% примеси текстильного корда и не более 1% примеси минеральных частиц.

Специалистам понятно, что чем чище крошка, тем больший максимальный размер могут иметь ее частицы. Следует заметить, что при указанных нормативах концентраций примесей можно применять резиновую крошку с максимальными размерами до 4,0 мм при сохранении механических свойств вулканизатов примерно на одном и том же уровне.

В примере 14 (таблица 2) использовали свободную от механических примесей крошку, полученную на шероховальном станке из эластичной резины, которая была изготовлена на основе хлоропренового каучука. Размер частиц этой крошки также был менее 1,5 мм.

Вулканизующим агентом в экспериментах служила только сера, хотя специалистам понятно, что вместе с нею (а в некоторых случаях - вместо нее) могли быть применены такие общеизвестные вулканизующие агенты, как

тиурамы (тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, дипентаметилен-тиурамдисульфид и пр.),

тиокарбаматы (диметилтио- или диэтилдитиокарбамат селена или теллура и пр.),

алкилфенолсульфидные или алкилфенолдисульфидные смолы и многие другие.

В частности, для обеспечения сопоставимости результатов испытаний количество серы в расчете на 100 г указанной крошки в большинстве примеров составляло 2,0 г. Однако понятно, что - в зависимости от требуемой эластичности (или жесткости) вулканизата или от присутствия других вулканизующих агентов, в частности, полиэтиленполиамина (ПЭПА), как в примере 13 из таблицы 2 - расход серы может быть больше или меньше.

Как видно из таблицы 2, для изготовления образцов применяли только крошку, которая была поверхностно активирована соответствующими композиционными материалами согласно изобретению без каких бы то ни было добавок свежих каучуков или иных известных связующих. В качестве вулканизующего агента в примерах 1-12 и 14, 15 использовали только серу, а в примере 13 - серу с добавкой полиэтиленполиамина.

Резиновую крошку обрабатывали композиционными материалами и вулканизующими агентами согласно таблице 2 при комнатной температуре в вихревом горизонтальном смесителе непрерывного действия модели АМС-1000, который изготовлен Научно-производственной фирмой 000 "ЭНТАР" (город Иваново Российской Федерации) согласно RU Patent 2024398. Этот смеситель имеет

корпус с окнами для впуска смешиваемых ингредиентов и выпуска смеси,

камеру смешения, которая расположена внутри корпуса,

патрубки для непрерывной подачи смешиваемых ингредиентов в камеру смешения, которые расположены с одной торцевой стороны корпуса,

тангенциальный патрубок для непрерывного выпуска смеси, который расположен с другой торцевой стороны корпуса,

ротор, который расположен внутри камеры смешения и имеет

- вал, подключенный к приводу вращения,

- по меньшей мере две перегородки в виде дисков, которые закреплены на валу с радиальным зазором относительно корпуса, разделяют камеру смешения на секции и имеют перепускные окна,

- основные смесительные радиальные лопатки, которые с помощью ступиц и продольных реек закреплены на валу в промежутках между указанными перегородками и снабжены дополнительными смесительными радиальными лопатками, и

- выгребные радиальные лопатки, закрепленные на валу в зоне выпускного окна.

Все ингредиенты, то есть резиновую крошку и выбранные в соответствии с конкретным примером олигосополимер(ы), сложный эфир (эфиры) и вулканизующий агент, подавали в камеру смешения указанного смесителя непрерывно и одновременно. Длительность интенсивного перемешивания указанных ингредиентов не превышала 15 с.

Резиновая крошка, поверхностность которой активирована таким путем, может храниться при комнатной температуре по меньшей мере в течение 6 месяцев, то есть достаточно долго для того, чтобы ее можно было транспортировать на другие предприятия для переработки в желаемые резинотехнические изделия.

Из каждой смеси согласно таблице 2 вулканизацией в течение 15 минут при давлении 5 МПа и температуре 155-165oС были изготовлены стандартные образцы в количестве 3х5 штук для определения механических свойств вулканизатов, а именно:

образцы в виде лопаток согласно ГОСТ 279-75 (ISO 37) - для определения предела прочности при разрыве и для определения относительного удлинения при разрыве и

образцы в виде пластин длиной 60 мм, шириной 10 мм и толщиной 3 мм согласно ГОСТ 422-75 - для определения устойчивости к многократному изгибу.

Предел прочности и удлинение образцов при разрыве определяли на стандартной разрывной машине при скорости нагружения 500±50 мм/мин, причем относительное удлинение вычисляли как отношение длины каждого образца в момент разрыва к его исходной длине, умноженное на 100%.

Средние арифметические значения этих показателей, вычисленные для каждой партии образцов, приведены в нижней части таблицы 2.

Предложенный композиционный материал позволяет расширить потребление поверхностно активированной резиновой крошки в производстве крупнотоннажных резинотехнических изделий с соблюдением самых жестких современных требований к санитарной и экологической безопасности и повысить долю крошки в массе таких изделий сверх 50%.

Действительно, даже при изготовлении изделий только из поверхностно активированной резиновой крошки, которая получена из протекторов изношенных шин, удается обеспечить предел прочности при разрыве не ниже 60 МПа, относительное удлинение при разрыве не ниже 190% и устойчивость к многократному изгибу не ниже 44 килоциклов, а обычно - более 150 килоциклов.

Мало того, предложенный композиционный материал позволяет активировать поверхность таких инертных резин, которые получены с применением хлоропренового каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2012 |

|

RU2501820C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2499806C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2333921C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2013 |

|

RU2550827C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284337C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭПИХЛОРГИДРИНОВОГО И ПРОПИЛЕНОКСИДНОГО КАУЧУКОВ | 2015 |

|

RU2591157C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2043371C1 |

| Резиновая смесь | 2017 |

|

RU2671321C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2009 |

|

RU2452744C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2602144C1 |

Изобретение относится к качественному и количественному составу композиционных материалов для совмещения резиновой крошки, которую получают измельчением отходов резины, с прочими ингредиентами таких резиновых смесей, которые предназначены для формования новых резинотехнических изделий. Композиционный материал для совмещения резиновой крошки с ингредиентами резиновых смесей содержит по меньшей мере один пригодный для вулканизации каучукоподобный ингредиент и по меньшей мере одну пригодную для вулканизации низкомолекулярную добавку. Каучукоподобным ингредиентом служит по меньшей мере один жидкий при комнатной температуре олигосополимер, который выбран из группы, состоящей из олигосополимера бутадиена и акрилонитрила и эпоксидированного олигосополимера бутадиена и пиперилена. Низкомолекулярной добавкой служит по меньшей мере один сложный эфир, который выбран из группы, состоящей из три(оксиэтилен)-α, ω-диметакрилата, триметакрилата триэтаноламина, α, ω-диметакрилат-(бисэтилгликоль)фталата, α, ω-диметакрилат-(бисдиэтиленгликоль)фталата, олигоуретанакрилата, который получен взаимодействием бисхлоругольных эфиров гликолей и 2-фениламиноэтилметакрилата и олигоуретанакрилата, который получен взаимодействием бисхлоругольных эфиров бисфенолов и 2-фениламиноэтилметакрилата. Указанные ингредиенты композиционного материала взяты в соотношении, маc.%: олигосополимер 15-50, сложный эфир 50-85. Композиционный материал позволяет расширить потребление поверхностно активированной резиновой крошки в производстве крупнотоннажных резинотехнических изделий с соблюдением самых жестких современных требований к санитарной и экологической безопасности и повысить долю крошки в массе таких изделий сверх 50%. 4 з.п.ф-лы, 2 табл.

Олигосополимер - 15-50

Сложный эфир - 50-85

2. Композиционный материал по п. 1, отличающийся тем, что каучукоподобным ингредиентом служит олигосополимер бутадиена и акрилонитрила, а низкомолекулярной добавкой - такой сложный эфир, как три(оксиэтилен)-α, ω-диметакрилат.

| US 4481335 А, 06.11.1984 | |||

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061711C1 |

| 1967 |

|

SU411097A1 | |

Авторы

Даты

2003-11-20—Публикация

2001-07-16—Подача