Настоящее изобретение относится к сплавам железа и способам их получения. Сплавы железа согласно изобретению особенно подходят для использования в дисковых тормозных устройствах автомобилей и в других транспортных средствах, особенно в деталях автомобилей.

Дисковые тормозные устройства были применены в двигателях автомобилей в конце 1950-х годов. Дисковые тормозные устройства содержат диск или ротор, который жестко закреплен на ступице колеса транспортного средства. Два или несколько вкладышей плотно охватывают под действием скобы диск или ротор и таким образом тормозят транспортное средство. Вкладыши имеют фрикционное покрытие, в составе которого используют асбест. Асбест служит, преимущественно, для защиты втулок от воздействия тепла и твердых материалов. Однако в связи с высокой токсичностью асбеста втулки тормозного устройства в настоящее время состоят из фрикционного материала, который содержит 10-20 об.% полимеров, 0-10 об. % модификаторов трения, 0-10 об.% металлических порошков, 20-40 об. % наполнителей и 10-50 об.% волокон (асбестовых, металлических, стекловолокнистых и синтетических минеральных волокон).

После введения дисковых тормозных устройств в качестве материала для изготовления дисков или роторов был выбран серый чугун. По сравнению с чугуном со сфероидальным графитом серый чугун обладает более высокой теплопроводностью, более низким модулем упругости и стабильностью размеров при температурах выше 500oС. Считают, что чугун со сфероидальным графитом непригоден для использования в дисковых тормозных устройствах из-за его слишком низкой теплостойкости.

Хотя серый чугун и обладает многими свойствами, которые делают его особенно подходящим для использования в дисковых тормозных устройствах, его недостатком является относительно низкий предел прочности на разрыв. Многие авторы ссылаются на этот недостаток.

В публикации SAE 900002, Jimbo с соавторами, озаглавленной "Разработка чугуна с высокой теплопроводностью для дисковых роторов тормозных устройств" обсуждены проблемы разрушения дисковых тормозных устройств. Авторы пришли к выводу, что серый чугун может быть более подходящим материалом для роторов с точки зрения сопротивления разрушению благодаря его высокой теплопроводности. Авторы также пришли к выводу, что серый чугун должен иметь высокое содержание углерода (для получения максимальной теплопроводности), низкое содержание кремния и как можно более низкое содержание легирующего элемента для повышения прочности. Авторы решили добавлять в серый чугун молибден в качестве единственного легирующего элемента. Авторы испытали многочисленные легированные чугуны, содержащие молибден в диапазоне 0,32-0,68%, и пришли к выводу, что легированный чугун должен иметь в своем составе 3,7-4,0% С, 1,4-2,0% Si и 0,5-0,6% Мо, остальное железо и случайные примеси.

Из патента Австралии 426529 (19758/67) известен состав литейного сплава для изготовления роторов дисковых тормозных устройств. В этом патенте рассмотрены проблемы, связанные с разрушением сердцевины роторов тормозных устройств, изготовленных из серого чугуна. Одним из принятых решений было использовать чугун с шаровидным графитом или ковкий чугун, который имеет достаточную прочность, чтобы исключить разрушение, однако, тормозная поверхность подвергалась короблению. Это стало основной причиной признания материала непригодным. В патенте предложен хромоникелевый чугун, имеющий в своем составе 3,20-3,55% углерода, 0,15-0,25% хрома, от 1,15 до 1,35% никеля, от 0,30 до 0,50% молибдена, от 0,50 до 0,80 марганца от 1,80 до 2,00% кремния, менее 0,10% фосфора, менее 0,08% серы, остальное железо. Сплав имеет микроструктуру, содержащую однородный мелкозернистый перлит, в котором равномерно распределено по меньшей мере 75% пластинчатого графита типа А.

В заявке на патент Японии 60-52553 предложена сталь для изготовления роторов дисковых тормозных устройств, содержащая 0,1-0,6% углерода, менее 0,8% кремния, менее 3% марганца, 0,2-5,0% никеля и, необязательно, содержащая один или несколько элементов из 0,5-5,0% алюминия, 0,1-3,0% меди, 0,2-3,0% титана и 0,1-5,0% Мо. Как описано, эта сталь имеет тормозное сопротивление, эквивалентное тормозному сопротивлению чугуна, без ущерба высокому сопротивлению термическому растрескиванию кованых стальных роторов.

Патент США 5323883 относится к тормозной системе автомобилей. Тормозная система включает ротор, изготовленный из графитизированного чугуна, содержащего 3,5-4,0% углерода, 1,6-2,0% кремния, 0,5-0,8% марганца, 0,4-1,2% молибдена, остальное в основном составляет железо. Структура матрицы сплава имеет форму перлита. В этом патенте особое значение придают получению высокой теплопроводности материалов, используемых для дисковых тормозных устройств. В патенте утверждают также, что, если добавлено более 1,2% Мо, то могут образоваться карбиды или литейные дефекты, что исключает тем самым уровень молибдена, превышающий 1,2%. Важным компонентом металлического сплава также является марганец.

В патенте США 1762109 предложен легированный чугун, который можно легко упрочнять и который легче обрабатывать механически, чем обычный чугун. Легированный чугун содержит 1,0-4,0% углерода, 0,5-2,5% кремния, 1,0-4,0% никеля и до 1,0% молибдена, остальное железо и случайные примеси. Сплав пригоден для производства изделий, в которых некоторые части имеют упрочненную поверхность, а другие части являются относительно мягкими для механической обработки, и для других целей, таких как кулачки, блоки цилиндров и поршни.

В патенте США 3095300 предложен состав чугуна, который включает 1,2-5,3% марганца и 0,40-0,80% молибдена, и который представляет собой чугун, который можно обрабатывать механически в литом состоянии и который может затвердевать на воздухе.

В патенте США 3798027 предложен серый чугун с высокой прочностью и низкой твердостью, который содержит 1-3% алюминия, 2-4% углерода, вплоть до 1% кремния, остальное железо, при этом сплав модифицируют с использованием модификатора, выбираемого из кальция, стронция и бария. В этом патенте предложено для получения определенных конкретных свойств, таких как теплостойкость или коррозионная стойкость, вводить различные количества легирующих элементов, включая 0-6% меди, 0-12% никеля, 0-5% хрома, 0-2% молибдена и 0-1% циркония.

В патенте США 3902897 предложен чугун со сфероидальным графитом, содержащий 2,3-4,2% С, 1,5-5,0% Si, не более 1,0% Мn, 1,5-6,0% Ni, 0,1-1,0 Мо, 0,2-2,0% Al, до 0,1% сфероидизирующего агента, остальное Fe. В патенте четко рассмотрена важность Al в сплаве, а также утверждается, что содержание Мо в количестве более 1,0% вызывает в результате появление в литом состоянии большого количества карбидов, что приводит к высокой твердости. В патенте четко определено, что максимальное количество Мо составляет 1,0%.

Патент США 4166756 относится к металлургическому процессу изготовления износостойких амортизирующих элементов, используемых в грузовых железнодорожных вагонах. В частности, этот патент относится к химическому составу и способу регулирования таких параметров, как температура разливки, температура извлечения из изложницы и скорость охлаждения для получения нужной микроструктуры отливок. Используемый сплав имеет химический состав, содержащий 3,00-3,30% углерода, 1,20-1,50% кремния, 0,85-1,00% марганца, 0,80-0,90% молибдена, 1,40-1,60% (никеля плюс меди), остальное железо. Процесс получения отливок из сплава с таким химическим составом описан как критический.

В патенте США 4450019 описан ковкий чугун, который обладает высоким сопротивлением окислению при высоких температурах и термической усталости при использовании в качестве материала для выхлопных патрубков автомобилей. Чугун содержит 2,5-3,8% углерода, 3,5-4,8% кремния, 1,0% или менее марганца, 0,1% или менее фосфора, 0,1% или менее серы, 0,5-2,0% молибдена, 0,03-0,1% магния, по меньшей мере один элемент из церия и лантана в количестве 0,02-0,5%, остальное железо. Если кремний присутствует в количестве менее 3,5%, то на выхлопном патрубке не образуется защитного слоя SiO2, и из-за насыщения углеродом в результате возникает тенденция к появлению таких литейных дефектов, как усадочные раковины. Церий и лантан являются важными компонентами состава. Если Се и La присутствуют в количестве, меньшем нижнего предела 0,02%, то кремний не будет диффундировать в направлении области поверхности отливки (который необходим для образования защитного слоя SiO2 на отливке) и способствовать проявлению свойства Мо удовлетворительно замедлять сопротивление окислению. Таким образом, Се и La должны присутствовать, чтобы противодействовать подавлению свойств молибдена, присутствующему в сплаве.

В патенте США 4153017 описано изготовление кулачков для двигателей внутреннего сгорания из сплава железа, содержащего 3,10-3,60% углерода, 2,00-2,90% кремния, 0,60-0,90% марганца, 0,20-0,80% хрома, от 0,30 до 0,60% никеля, от 1,50 до 5,00% молибдена, 0,10-0,50% ванадия, остальное железо. Молибден был выбран как основной легирующий элемент по нескольким причинам, одна из которых состояла в том, что молибден образует два типа карбидов: железомолибденовый карбид М23С6 с кубической гранецентрированной решеткой и карбид Fе3С типа цементита с ромбической решеткой. Карбид типа М23С6 является более стабильным. Хром и ванадий добавляют в сплав для растворения карбидов типа цементита, которое в решающей степени зависит от добавления Сr и V.

Делались также попытки производить автомобильные детали, такие как роторы тормозных устройств, из композитов с металлической матрицей (ММС). Например, в патенте США 5261511 описан ротор тормозного устройства из состава, имеющего 20-80 об.% карбидов кремния и 80-20 об.% сплава железа. В патенте отмечено, что сплав железа в основном содержит, в вес.%: 0,4-4,0 углерода, 1,8-18,0 кремния, 1,0-10 X, где Х выбирают из группы, содержащей Сr, Мо, Сu, Mn, Ni, P и S, остальное железо. Хотя в этом патенте установлен широкий диапазон от 1,0 до 10,0% для X, в единственном примере показано, что Х присутствует в количестве 1,51 вес. % и содержит Сr (0,13%), Мо (0,08%), Сu (0,28%), Mn (0,75%), Ni (0,13%), P (0,06%) и S (0,08%). В патенте также отмечено, что композит с металлической матрицей, который включает 20-80% частиц карбида кремния и 80-20% сплава железа, является эффективным материалом для изготовления роторов тормозных устройств. При этом не упомянуто, что сам сплав железа пригоден в качестве материала для производства ротора тормозного устройства, а в патенте конкретно отмечено, что требуется присутствие частиц карбида кремния.

В патенте США 3909252 описан самосмазывающийся чугун с высоким сопротивлением износу. Чугун содержит 1,0-3,5% углерода, 0,5-3,5% кремния, 0,1-1,5% марганца, 0,1-2,0% хрома, 1,0-15,0% кобальта, 0,5-10,0% молибдена, 0,1-5,0% никеля, 0,05-2,0% ниобия, 0,001-0,1% бора, остальное железо. Этот чугун, который содержит большое количество кобальта и добавки хрома и ниобия, особенно подходит для изготовления поршневых колец.

В патенте США 3559775 описан ротор тормозного устройства, выполненный из заэвтектоидного серого чугуна, в состав которого входит 3,6-4,0% углерода, 2,5-4,0% кремния и, приблизительно, до 2% или более элементов, стабилизирующих перлит, остальное железо. Элементами, стабилизирующими перлит могут быть марганец, хром, медь, олово и молибден. Хотя в патенте отмечено, что конкретные стабилизирующие перлит элементы можно использовать каждый в отдельности или в комбинации, в единственном примере, в котором вводили молибден в качестве стабилизатора перлита, использовали 0,10-0,20% молибдена, и его использовали в комбинации с хромом. Химически несвязанный углерод присутствовал в форме относительно крупных включений графита типа А в соответствии с классификацией ASTM (Американского общества испытаний материалов) (т.е. в пластинчатой форме).

Целью изобретения является создание сплава железа, который особенно подходит для изготовления роторов дисковых тормозных устройств, а также может быть использован для изготовления широкого спектра других деталей автомобилей и других изделий.

Согласно первому аспекту изобретения предложен сплав железа, содержащий 1,5-4,5 вес. % углерода, 1,5-4,5 вес.% кремния и от 1,2 до 6,5 вес.% молибдена, и, необязательно, никель и медь, и в котором количество (молибдена + никеля + меди) не превышает 6,5 вес.%, остальное железо и случайные примеси.

Во всех приведенных далее составах они выражены в весовых процентах.

Количество углерода, предпочтительно, находится в пределах диапазона от 1,5 до 3,8%, более предпочтительно от 3,0 до 3,5%, более предпочтительно от 3,0 до 3,35%, наиболее предпочтительно, приблизительно 3,25%.

Количество кремния в сплаве железа, предпочтительно, находится в пределах диапазона от 1,9 до 2,5%, а более предпочтительно от 2,1 до 2,3%.

Молибден является важным компонентом сплава и присутствует в количестве по меньшей мере 1,2%. Предпочтительно молибден присутствует в количестве по меньшей мере от 1,2 до 4,5%, более предпочтительно по меньшей мере от 1,2 до 3,0%. Было обнаружено, что сплав, содержащий 1,5% молибдена, подходит для использования в роторах дисковых тормозных устройств легковых автомобилей, тогда как роторы дисковых тормозных устройств гоночных автомобилей содержат 3,0% молибдена.

В особенно предпочтительном варианте выполнения изобретения сплав железа представляет собой чугун со сфероидальным графитом.

Никель и/или медь также могут присутствовать в сплаве и выполняют функцию модификаторов сплава для повышения прочности и измельчения зерен в структуре сплава. Никель присутствует предпочтительно в количестве от 0,1 до 4,5%, более предпочтительно от 0,1 до 3,5%, а наиболее предпочтительно 1%. Количество меди составляет предпочтительно от 0,1 до 4,5%, более предпочтительно от 0,1 до 3,5%, а наиболее предпочтительно 1%. Суммарное количество молибдена и никеля и/или меди не должно превышать 6,5%.

Случайные примеси могут включать марганец, серу и фосфор. В приведенном примере сплав согласно изобретению содержит в общей сложности загрязнения в количестве 0,1-0,8%, предпочтительно 0,04% серы и 0,04% фосфора. Как указывается ниже, содержание марганца в идеальном случае может в основном находиться на нулевом уровне.

Особенно предпочтительный сплав согласно изобретению содержит от 3 до 3,35% углерода, от 1,9 до 2,5% кремния и по меньшей мере от 1 до 3% молибдена, остальное железо и случайные примеси.

Предпочтительный состав сплава для роторов дисковых тормозных устройств включает от 3,5 до 4,5% углерода, от 2,1 до 2,3% кремния, от 2,5 до 3,5% молибдена, остальное железо и случайные примеси, более предпочтительно 3,7-3,8% углерода, приблизительно 3,0% молибдена, 2,1-2,3% кремния, остальное железо и случайные примеси. В состав сплава необязательно могут входить никель и/или медь в количествах, указанных выше.

Углеродный эквивалент (СЕ) у этого предпочтительного сплава, как правило, составляет 3,8.

Углеродный эквивалент определяется следующей формулой:

CE=%C+1/3 (% Si) (1)

Хотя никель и/или медь необязательно могут быть включены в сплав согласно изобретению в количествах, указанных выше, практически без проявления вредного влияния, в одном из вариантов предпочтительно, чтобы соответствующие добавки в сплав никеля и меди были сведены к минимуму или исключены в целом. Особенно предпочтительно, чтобы в сплаве железа согласно изобретению никель и/или медь присутствовали только в количествах, соответствующих примесям.

Подобным образом, исключено добавление дополнительных легирующих компонентов. В частности, хром, марганец, ванадий и редкоземельные металлы должны присутствовать в сплаве железа, преимущественно, на нулевом уровне, и конечно не выше уровней, соответствующих примесям. Хром и марганец увеличивают твердость сплава, затрудняя тем самым механическую обработку. Кроме того, легирующие элементы могут также нежелательно увеличивать стоимость получения сплава и могут оказывать неожиданное или вредное влияние на микроструктуру и/или физические свойства сплава.

В предпочтительных вариантах настоящего изобретения, где сплавы железа представляют собой чугун со сфероидальным графитом (известный также как чугун с шаровидным графитом), сплав железа также содержит малые количества одного или нескольких сфероидизирующих агентов. Сфероидизирующие агенты включают, как правило, некоторое количество магния, и поэтому сплав железа может содержать небольшие количества магния. Как вариант, или дополнительно, сплав железа может содержать малые количества элементов, которые используют в других подходящих агентах сфероидизации, известных специалистам в данной области техники. Агент сфероидизации присутствует, предпочтительно, в максимальном количестве от 0,1 до 0,2%.

Наиболее предпочтительный сплав железа согласно изобретению содержит от 3 до 3,35% углерода, 2,1-2,3% кремния, по меньшей мере от 1,0 до 3% молибдена, остальное железо и случайные примеси, в котором сплав железа представляет собой чугун со сфероидальным графитом.

Молибден является основным легирующим элементом, добавляемым в сплав железа согласно изобретению. Было обнаружено, что молибден оказывает стабилизирующее влияние на сплав тем, что он подавляет фазовые превращения в сплаве по мере того, как происходит изменение температуры. Когда сплав используют при производстве роторов дисковых тормозных устройств, торможение вызывает нагрев и охлаждение роторов. Стабилизирующее влияние молибдена сводит к минимуму или исключает фазовые превращения, что тем самым способствует поддержанию стабильности размеров роторов и сводит к минимуму или исключает разрушение ротора. Полагают, что молибден увеличивает также теплопроводность сплава и тем самым способствует улучшению рассеяния тепла роторами. Молибден также измельчает зерно с получением сплава, имеющего зерна мелкого размера.

Заявитель настоящего изобретения обстоятельно изучил материалы согласно уровню техники и не обнаружил никаких документов, в которых описан сплав железа, имеющий состав, указанный в данном описании. Другим отличительным признаком изобретения является конкретный состав сплава в виде чугуна со сфероидальным графитом.

Согласно изобретению сплав имеет микроструктуру, содержащую очень мягкие шаровидные зерна графита, окруженные относительно мягким и пластичным ферритом, причем эти мягкие составляющие упрочняются с повышением твердости перлитной фазой этого сплава и фазой очень твердых сложных карбидов.

В альтернативном выполнении сплав имеет микроструктуру, содержащую очень мягкие шаровидные зерна графита, окруженные относительно мягким и пластичным ферритом, причем эти мягкие составляющие упрочнены с повышением их твердости фазой очень твердых сложных карбидов и предпочтительно перлитной фазой упомянутого сплава.

Сплав железа согласно изобретению особенно подходит для изготовления роторов дисковых тормозных устройств для транспортных средств, таких как автомобили, аэропланы и поезда.

В соответствии с другим аспектом настоящего изобретения предложен ротор дискового тормозного устройства, отличающийся тем, что он состоит целиком или частично из сплава железа в соответствии с первым аспектом настоящего изобретения. Когда для производства роторов дисковых тормозных устройств использовали сплав железа согласно изобретению, было обнаружено, что дисковые роторы обладают пониженным износом. Вибрации, появление трещин и скрежет также снижены по сравнению с обычными дисковыми тормозными устройствами, изготовленными из серого чугуна.

Хотя сплав железа согласно изобретению особенно подходит для изготовления роторов дисковых тормозных устройств, следует учесть, что может быть получен широкий диапазон других изделий из сплава железа согласно изобретению. Примеры других изделий, которые могут быть получены из сплава согласно изобретению, включают детали транспортных средств, самолетов и кораблей, в том числе кили, головки цилиндров, блоки цилиндров и колеса; системы зольников и пылесборников, каналы впрыскивания топлива, защитные пластины для регулирования подачи воздуха или камер сгорания, особенно для использования на электростанциях; корпуса и крышки насосов; системы трубопроводов; детали дробилок; шестерни и поршни; защитные плиты колошников; шиберные затворы для пыли; водопроводные вентили; муфты и другие соединители труб; литейные ковши; крышки и рамы смотровых колодцев; колосниковые решетки; ролики; кулачковые валы; коленчатые валы; шарнирные соединения на системах подвески; маховики и диски сцепления; роторы тормозных устройств грузовых автомобилей и тормозные барабаны транспортных средств.

В соответствии с еще одним аспектом данного изобретения предложен способ получения сплава железа, содержащий, как описано далее, следующие этапы:

a) получения расплава, включающего железо, кремний, углерод, молибден и, необязательно, медь и/или никель; и

b) разливки расплава.

Этап (а) предпочтительно включает плавление чугуна, ферросплава кремния, науглероживателя и ферросплава марганца. В расплав может быть также добавлен модификатор. Расплав также предпочтительно обрабатывать сфероидизирующим агентом, который обеспечивает присутствие в охлажденном сплаве любого химически несвязанного углерода в сфероидальной или шаровидной, а отнюдь не в пластинчатой форме.

Этап плавления (а) можно выполнять в любом подходящем устройстве, таком как печь, например индукционная печь. Подвергаемые плавлению компоненты предпочтительно хорошо перемешивают для получения однородного распределения элементов в сплаве. Температура в печи, предпочтительно, составляет, приблизительно, свыше 1350oС. Затем расплав, предпочтительно, выпускают из печи в предварительно нагретый ковш. Сплавом железа может быть чугун, чугун со сфероидальным графитом (CG) или конструкционная сталь. Предпочтительно, сплавом железа является, например, сплав BHP-300PLUS, который содержит 0,22% С, 0,50% Si, 1,6% Mn, 0,040% Р, 0,040% S и углеродный эквивалент (СЕ) 0,45. В базовом сплаве железа могут присутствовать также другие элементы, такие как 0,40% Сu, 0,50% Ni, 0,30% Cr и 0,10% Мо, при условии, что их суммарное содержание не превышает 1,00%.

В феррокремнии, предпочтительно, содержится от 70 до 75% Si и от 1,5 до 2% Аl, остальное железо и случайные примеси.

Науглероживатель служит для увеличения количества углерода, присутствующего в сплаве, и может представлять собой измельченный электродный материал, например Carbonin 101, который содержит 98,0% углерода, 1,0% влаги, 0,5% летучих веществ, 1,0% золы, 0,07% серы и 0,02% азота.

В ферросплаве молибдена предпочтительно содержится 67% Мо, 1% Si, 0,6% S и 0,04% Р, остальное железо и случайные примеси.

После этапа (а) металл расплава необязательно можно подвергнуть обработке, такой как cфероидизация, которая превращает пластинчатый графит в сфероидальный. Это может быть достигнуто добавлением ферросплава кремния с магнием, который, как правило, содержит 6,3% Мg, 46,6% Si, 0,82% Al, 1,09% Са и 0,99% Re, остальное железо и случайные примеси. Можно использовать также сфероидизирующие агенты, известные специалистам в данной области техники, включая ферросплав кремния с никелем и магнием.

На этапе (b) модификатор измельчает зерна сплава и является предпочтительно модификатором ZL80, который содержит 71% Si, 1,6% Al, 1,89% Zr и 0,83% Са, остальное железо и случайные примеси.

Если нужно, в расплав можно добавить такой модификатор сфероидизации, как Spheroflux.

Эта разливки предпочтительно выполняют до того, как произойдет изменение цвета расплава по мере охлаждения, в противном случае отливки могут быть низкого качества. Как правило, предпочтительно, выполнять разливку спустя, приблизительно, не более 10 минут после добавления модификатора, более предпочтительно, спустя, приблизительно, 7 минут. Отливки, предпочтительно, оставить остывать в изложницах, предпочтительно, в течение ночи.

Далее изобретение описано со ссылкой на приведенные ниже примеры и чертежи. Эти примеры и чертежи никоим образом не ограничивают изобретение.

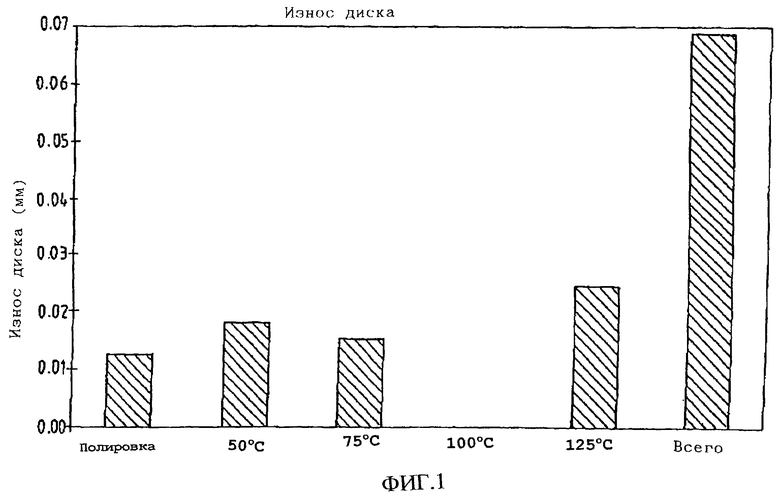

На фиг. 1 представлен график, показывающий результаты инерционных динамометрических испытаний на износ дискового тормозного устройства, для дискового ротора, изготовленного из сплава железа согласно изобретению.

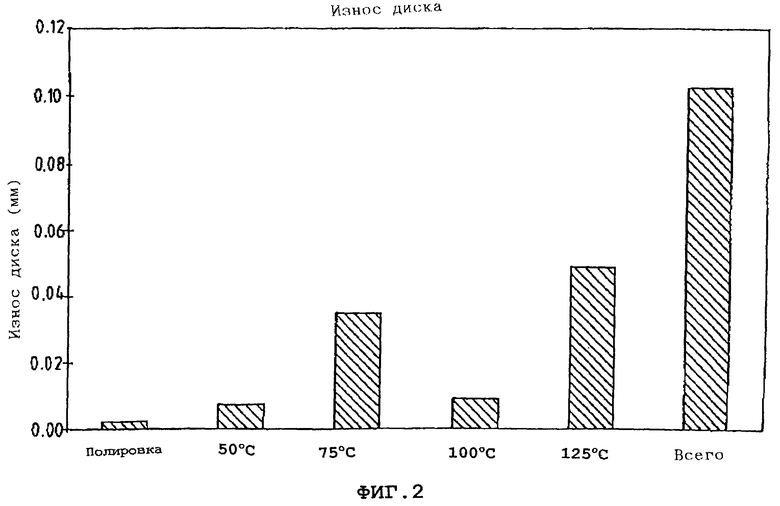

На фиг. 2 представлен график, показывающий результаты инерционных динамометрических испытаний на износ дискового тормозного устройства для дискового ротора согласно уровню техники.

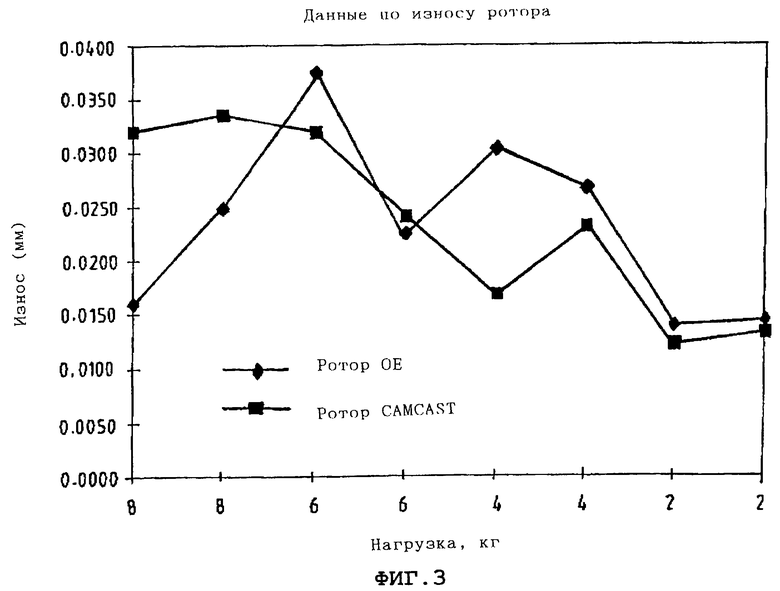

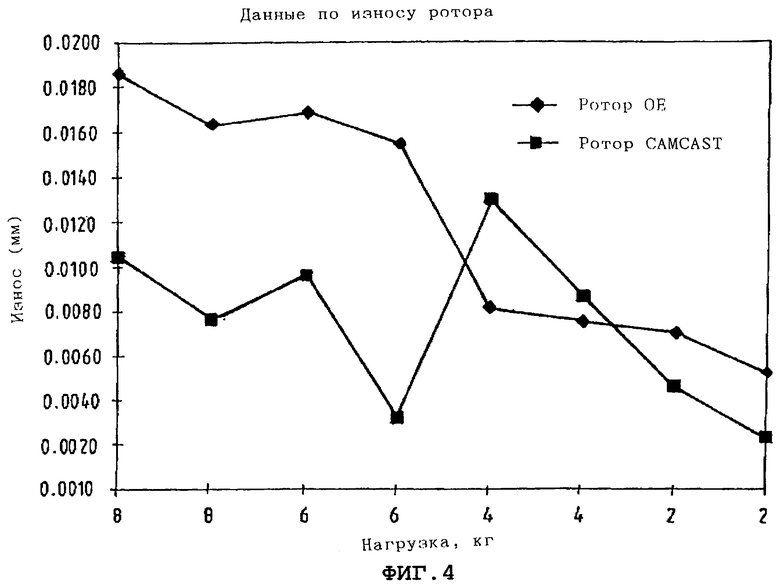

На фиг. 3 показаны результаты испытаний на износ при низком давлении с использованием роторов согласно изобретению и уровню техники. На фиг.4 показаны результаты вторых испытаний на износ при низком давлении с использованием роторов согласно изобретению и уровню техники.

На фиг.5 показана микрофотография литой кромки протравленного исследуемого стержневидного образца согласно изобретению при увеличении х100.

На фиг. 6 показана микрофотография при увеличении х100 сечения на середине радиуса исследуемого стержневидного образца согласно изобретению.

На фиг. 7 показана микрофотография основной области исследуемого стержневидного образца, показанного на фиг.6, но при увеличении х500; и

На фиг.8 показана микрофотография, одинаковая с показанной на фиг.7, но при увеличении х200.

ПРИМЕР 1

В индукционную печь ввели следующие компоненты в указанных количествах, кг:

Сплав железа ВНР-3000 PLUS - 400

Ферросплав кремния - 13,2

Науглероживатель Carbonin 101 - 16,2

Ферросплав молибдена - 16

Компоненты расплавили в печи при температуре 1400oС. Затем расплав обработали 7 кг ферросплава кремния, который действовал как сфероидизирующий агент, 1,2 кг модификатора ZL80 и 0,8 кг Spheroflux'a, который действовал как модификатор сфероидизации. Расплав тщательно перемешивали, чтобы обеспечить однородное распределение компонентов сплава. Разливку расплава в чайниковый разливочный ковш выполнили в течение 7 минут, чтобы не произошло изменение цвета расплава по мере охлаждения. Затем расплав разлили в изложницы и дали охладиться в течение ночи.

Полученный сплав в результате имел следующий состав:

3,25% углерода;

2,1% кремния;

1,5% молибдена; и

93,5% железа и случайных примесей.

Обнаружили, что полученный сплав вызывал пониженную вибрацию и скрежет в дисковых тормозных устройствах обычных легковых автомобилей.

ПРИМЕР 2

Выполнили такую же процедуру, как описано в примере 1, за исключением того, что в индукционную печь ввели следующие компоненты в указанных количествах, кг:

Сплав железа ВНР-300 PLUS - 400

Ферросплав кремния - 13,2

Науглероживатель Carbonin 101 - 16,2

Ферросплав молибдена - 16

Полученный сплав в результате имел следующий состав:

3,25% углерода;

2,1% кремния;

3,0% молибдена; и

91,65% железа и случайных примесей.

Обнаружили, что полученный сплав вызывал пониженную вибрацию и скрежет в дисковых тормозных устройствах гоночных автомобилей.

ПРИМЕР 3

Для исследования пригодности сплава железа согласно изобретению для изготовления дисковых роторов дисковых тормозных устройств изготовили комплект дисковых роторов с использованием сплава железа примера 1. Затем эти дисковые роторы подвергли испытаниям в соответствии с методикой фирмы Australian brake company. Испытания включали:

- испытания на износ при низком давлении, которые моделировали износ ротора при низком давлении в положении снятой нагрузки;

- динамометрические испытания на изменение толщины диска (DTV), которые соответствуют пробегу на 20000 км обычного транспортного средства;

- полные динамометрические инерционные испытания, которые моделируют нормальные условия вождения;

- испытания на амортизацию, при которых измерили шумы в дисковом роторе; и

- испытания на разрушение, которые провели в условиях стендовых испытаний при моделировании различных скоростей в разных стандартных нормативах.

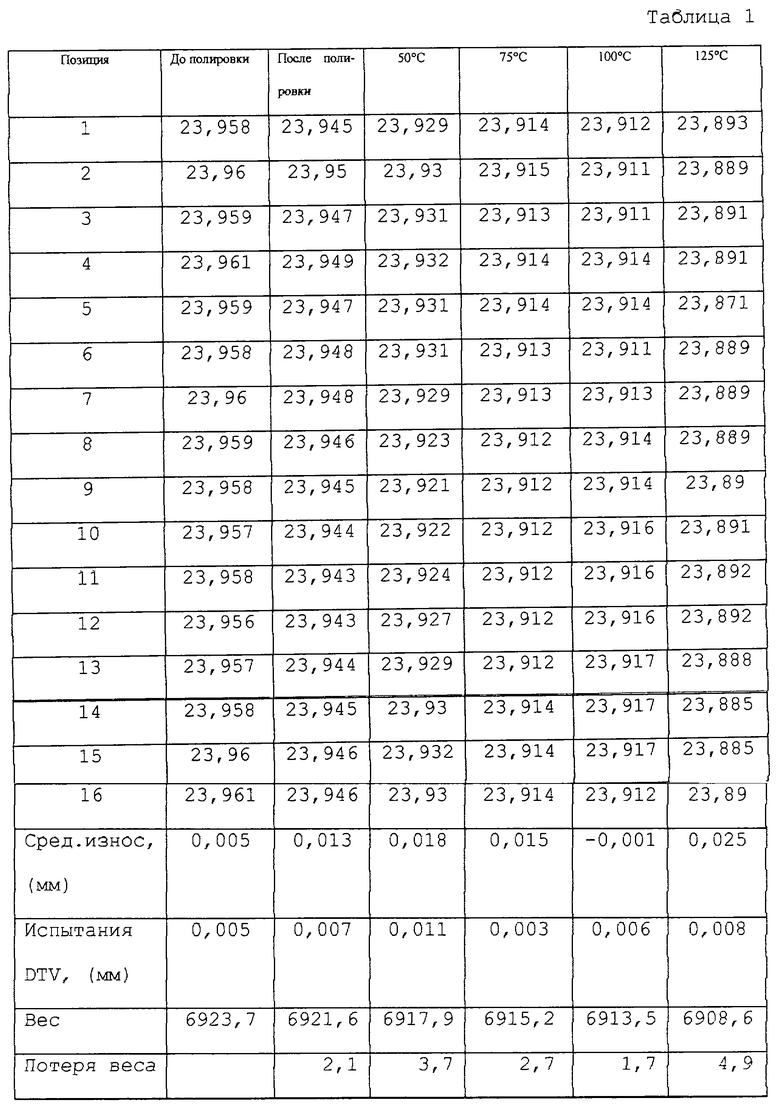

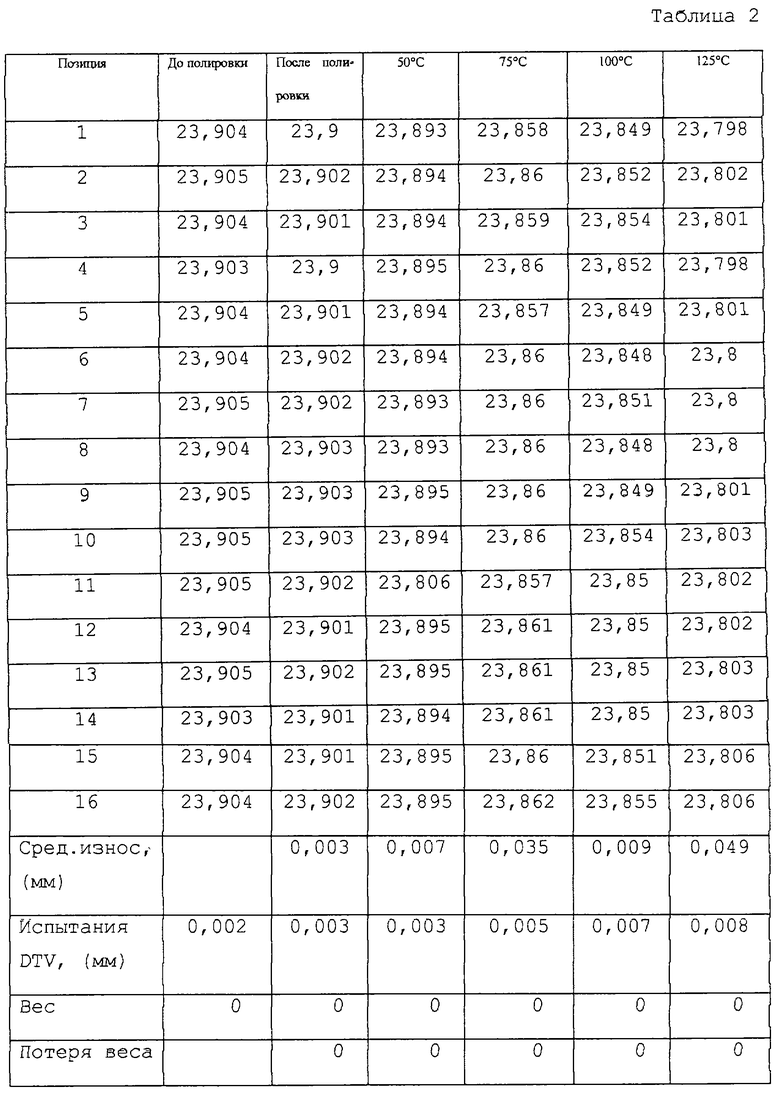

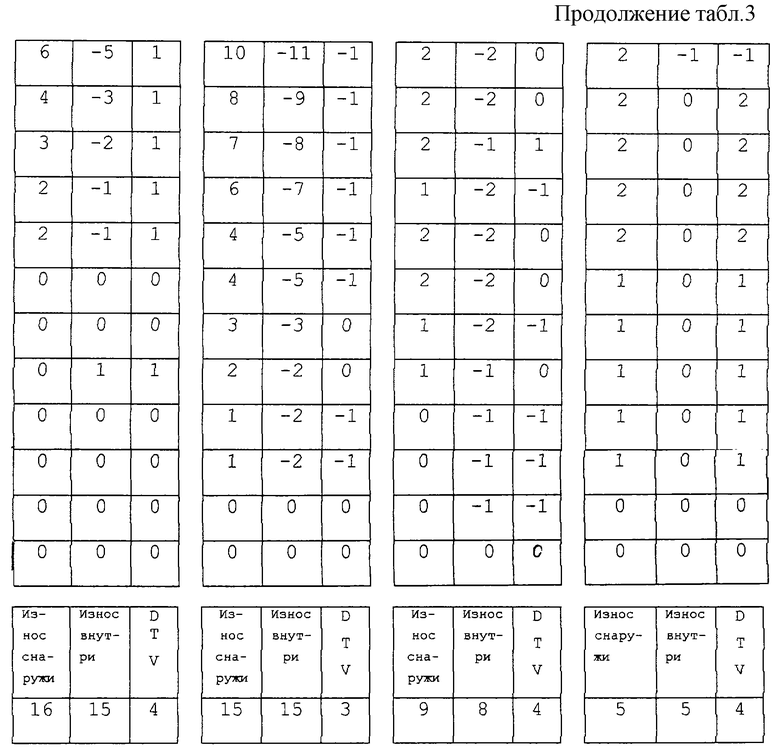

В табл. 1 и 2 приведен ряд данных, полученных при динамометрических инерционных испытаниях на износ дисковых тормозных устройств для роторов, изготовленных из сплава железа согласно изобретению (табл. 1) и для дискового ротора предшествующего оборудования (ОЕ) (табл. 2). Эти результаты показаны графически на фиг.1 и 2.

Суммарный износ, определенный при этих испытаниях для роторов, изготовленных из сплава согласно изобретению, составил 0,069 мм, тогда как у роторов предшествующего оборудования (ОЕ) был обнаружен суммарный износ 0,102 мм.

На фиг.3 и 4 приведены результаты испытаний на износ при низком давлении с использованием роторов, изготовленных согласно изобретению (при ссылке на фиг. 3 и 4 как на "ротор Camcast") и роторов ОЕ. К сожалению, возникшие в процессе испытаний трудности, возможно, при регистрации данных, привели к получению некоторых аномальных результатов, показанных на фиг.3 и 4, особенно в отношении уменьшения износа, выявленного при увеличении нагрузок. Эти испытания выполнили снова, однако результаты оказались опять неудовлетворительными. Однако данные на фиг.3 и 4, которые можно надежно интерпретировать, показывают, что дисковые роторы в соответствии с настоящим изобретением демонстрируют превосходящие характеристики износа по сравнению с данными для роторов предшествующего оборудования (ОЕ).

Были проведены также испытания на вибрацию. Фирма-изготовитель тормозных устройств, которая проводила эти испытания, использовала собственную классификационную шкалу и оценила дисковые роторы согласно изобретению величиной 8,5 из 10. Роторы ОЕ обычно оценивались величинами 5-6 из 10. При испытаниях на вибрации также отметили, что не было получено достаточно четкой регистрации данных.

ПРИМЕР 4

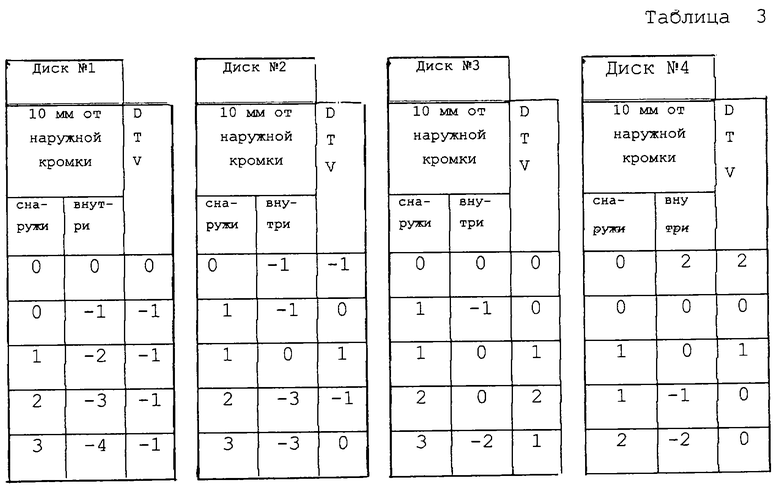

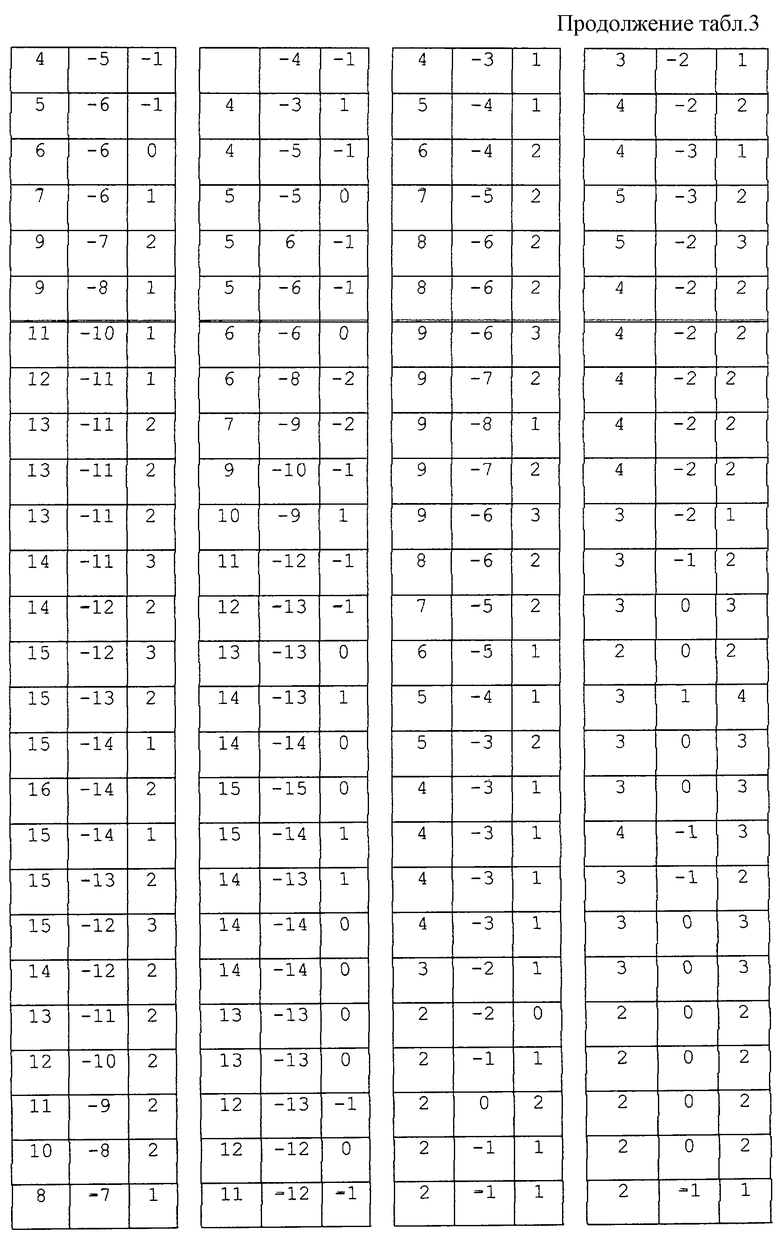

Испытания на изменение толщины диска (DTV) были проведены на четырех дисковых роторах, изготовленных из сплава согласно изобретению. Результаты этих испытаний приведены в табл. 3 и показывают лишь очень незначительные изменения толщины дискового ротора.

Испытания, проведенные до этого на дисковых роторах в соответствии с изобретением, проводили только на ранней стадии, и до того, как могли быть получены заключительные результаты, требовались дополнительные испытания. Однако проведенные до этого испытания показали, что дисковые роторы согласно изобретению превосходят по свойствам дисковые роторы предшествующего оборудования (ОЕ). Действительно, полагают, что дисковые роторы согласно изобретению по сравнению с дисковыми роторами ОЕ будут обладать следующими преимуществами:

- устраняют вибрации;

- не разрушаются;

- более низкие величины изменения толщины диска;

- более низкий коэффициент торможения;

- безопасный продукт;

- более продолжительный срок службы;

- минимум ржавления;

- более низкое отложение сажистого осадка на колесах из сплава;

- более стабильный материал;

- высокая технологичность при изготовлении.

Был проведен предварительный металлографический анализ микроструктуры образцов для испытаний, имеющих состав согласно изобретению. Образцы для испытаний имели форму стержня диаметром 30 мм и имели следующий состав, %:

Углерод - 3,7

Кремний - 2,58

Марганец - 0,259

Фосфор - 0,037

Сера - 0,010

Хром - 0,034

Никель - 0,070

Молибден - 1,28

Магний - 0,039

Железо - Остальное

На фиг.5 показана микрофотография, полученная при увеличении х100, литой кромки исследуемого стержня. Исследуемый стержневидный образец был протравлен 2% нитальным раствором.

На фиг. 5 показана типичная структура чугуна с шаровидным графитом, где хорошо виден сфероидальный графит (особенно на поверхности в областях под поверхностью) в матрице, которая состоит из феррита и перлита и сложного карбида, образовавшегося в ходе начального затвердевания. Принято считать, что по мере охлаждения расплава из жидкого состояния образуются шаровидные включения графита, которые затем служат центрами кристаллизации, вокруг которых образуется феррит. По мере роста феррита остающаяся жидкость (обогащенная углеродом и легирующими компонентами, особенно молибденом) попадает в промежуточные полости. В этой жидкости находятся сложные карбиды, и они образуют аустенитную фазу, содержащую связанные с ней сложные карбиды. Затем, по мере дальнейшего охлаждения, аустенит превращается в перлит. Считают, что сложные карбиды образуются из расплава и поэтому они распределены довольно однородно.

По мере того, как поле наблюдения сдвигают вглубь отливки (в сторону от кромки), сфероидальная структура графита имеет тенденцию к деградации (от формы VI, назад к формам V и IV).

На фиг.6 показана микрофотография, полученная при увеличении х100, исследуемого стержневидного образца, протравленного в 2% нитальном растворе. Видно, что в этой микроструктуре присутствует сфероидальный графит (с преобладанием "деградированного" или менее сферического строения) наряду с ферритом, перлитом и сложными карбидными составляющими. Присутствующий перлит составляет приблизительно 20% (как часть площади поверхности) микроструктуры.

На фиг.7 показана микрофотография, полученная при увеличении х500, исследуемого стержневидного образца, протравленного в 2% нитальном растворе, в той же основной области образца, как показанная на фиг.6. Фиг.8 одинакова с фиг.7, но сделана при увеличении х200. Элементы микроструктуры на фиг.7 снабжены метками. Были произведены также измерения микротвердости фаз при нагрузке 100 г Hv (твердость по Виккерсу), и полученные данные приведены ниже:

А - деградированные шаровидные зерна графита (форма IV);

В - феррит, окружающий шаровидные зерна графита, микротвердость Hv при нагрузке 100 г, как правило, составляла 200;

С - перлит, занимающий бывшие междендритные области, микротвердость составляет, как правило, 400;

D - сложный карбид, предположительно типа M6C, где М может быть Fe, Mo и другими карбидообразующими элементами в различных комбинациях. Сложные карбиды находятся как скелетоподобное соединение в бывших междендритных областях и составляют приблизительно 5% (как часть площади поверхности) микроструктуры. Величины микротвердости "скелетов" (включая карбид плюс перлит) составляет, как правило, 550 и выше.

Перед резкой и полировкой частей исследуемых стержневидных образцов измерили их макротвердость Hv при нагрузке 20 кг, которая составила в среднем 214 (середина радиуса) и 204 (отломленная кромка).

У исследованного стержневидного образца наблюдали деградированный сфероидальный графит в направлении центра образца. Однако исследуемый стержневидный образец еще четко классифицировали как чугун со сфероидальным графитом. Деградация вблизи центра вероятно была вызвана более медленным охлаждением в этой области из-за относительно большого диаметра (30 мм) исследованного образца. Полагают, что у деталей с более тонким сечением, таких как роторы дисковых тормозных устройств, толщина которых, как правило, составляет 10-12 мм, не будет возникать деградации сфероидального графита или деградация будет сведена к минимуму.

Присутствие в сплаве согласно изобретению фазы сложных карбидов было неожиданным, и проводивший испытания специалист сообщил, что он никогда не наблюдал прежде такой фазы в чугуне. Сплав имел микроструктуру, содержащую очень мягкие шаровидные зерна графита, окруженные относительно мягким и пластичным ферритом. Эти мягкие составляющие упрочняет и придает им твердость перлитная фаза и фаза очень твердых сложных карбидов. Интересно отметить, что проведенный до этого анализ микроструктуры не установил какого-либо присутствия бейнита. Важно отметить, что описанную выше микроструктуру можно получить в условиях разливки.

Специалистам в данной области техники понятно, что описанное здесь изобретение допускает появление вариантов и изменений, отличающихся от тех, которые конкретно приведены в описании. Само собой разумеется, что в изобретение включены все такие варианты и изменения, которые соответствуют его сущности и объему защиты, определяемому формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

Изобретение относится к черной металлургии и может быть использовано в дисковых тормозных устройствах автомобилей и в других транспортных средствах. Сплав железа содержит 1,5-43,5 вес.% углерода, 1,5-4,35 вес.% кремния, 1,2-6,5 вес. % молибдена, железо и случайные примеси - остальное. При этом суммарное содержание молибдена, никеля, меди не превышает 6,5%. Сплав представляет собой чугун со сфероидальным графитом. Изобретение позволяет получить сплав для изготовления роторов дисковых тормозных устройств автомобилей. 3 с. и 33 з.п. ф-лы, 3 табл., 8 ил.

| US 5323883, 28.06.1994 | |||

| JP 1132719 A, 25.05.1989 | |||

| Видоизменение гидравлического тарана | 1929 |

|

SU18056A1 |

| Сплав на железной основе для роторов гистерезисных двигателей | 1960 |

|

SU137947A1 |

Авторы

Даты

2003-11-20—Публикация

1998-10-14—Подача