Изобретение относится к области получения сверхтвердых материалов, в частности кристаллов КНБ, которые могут быть использованы в инструментальной и металлообрабатывающей промышленностях.

Известен способ получения кристаллов КНБ, включающий воздействие высоким давлением (4,5-5,5 ГПа) и температурой (1500-1600)oС, соответствующим области устойчивости КНБ, на смесь графитоподобного нитрида бора (ГНБ) и 20% по массе инициатора превращения - диборида магния (авторское свидетельство СССР 324819, МПК С 01 В 21/06, 1965).

Недостатком способа является низкая прочность получаемых кристаллов КНБ (на уровне марки "ЭЛЬБОР-ЛО" по ОСТ 2МТ79-2-88).

Известен способ получения кубического нитрида бора (Патент РФ 2116245, МПК С 01 В 21/064, 1998), принятый в качестве прототипа, включающий приготовление шихты смешиванием ГНБ, магния, и водород- и азотсодержащего вещества и воздействие на полученную шихту повышенного давления и температуры, где в качестве водород- и азотсодержащего вещества используют солянокислый гидразин в количестве 3,8-6,3 мас.% в расчете на всю шихту.

Недостатком известного способа является низкая прочность получаемых кристаллов (на уровне марки "ЭЛЬБОР-ЛП" по ОСТ 2МТ 79-2-88).

Технической задачей изобретения является повышение прочности и крупности кристаллов КНБ.

Поставленная задача достигается тем, что в способе получения кристаллов КНБ, включающем воздействие высокого давления и температуры, соответствующих области устойчивости КНБ, на смесь ГНБ и частиц металлического магния, используют ГНБ с добавкой бората одного из щелочных металлов - Na, К или их смеси в количестве 0,1-10% от массы ГНБ, при этом инициатор превращения представляет собой частицы металлического магния размером 100-600 мкм, покрытые сплошным слоем гидроксида магния толщиной 0,12-0,30 мм, а ГНБ имеет высококристаллическую структуру с периодом решетки "С"=0,6667-0,6658 нм.

Новизна изобретения заключаются в использовании: добавки в ГНБ бората одного из щелочных металлов или их смеси в количестве 0,1-10% от массы ГНБ; частиц металлического магния размером 100-600 мкм, покрытых сплошным слоем гидрооксида магния толщиной 0,12-0,30 мм; высококристаллического ГНБ с периодом решетки "С"=0,6667-0,6658 нм.

Причину повышения прочности и крупности кристаллов КНБ можно объяснить следующим образом.

Известно, что основными причинами низкой прочности кристаллов является захват фронтом растущего кристалла КНБ твердых частиц оксида магния или других соединений, а также большое число центров кристаллизации КНБ. Последнее приводит к образованию двойников и сростков, легко разрушающихся по плоскостям спайки. Использование в качестве инициатора частиц магния, покрытых слоем его гидроксида, позволяет снизить количество центров кристаллизации на единицу поверхности контакта "магний-ГНБ" за счет того что зародыши кристаллов будут возникать только на участках прорыва расплава магния через сплошной слой MgO, образовавшегося (Mg(OH)2-->MgO), на поверхности частицы магния. Однако такой технический прием приводит к увеличению количества MgO вблизи фронта роста криссталов КНБ, что ухудшает их качество. Для избежания вероятности захвата растущим кристаллом КНБ твердых частиц MgO в массу ГНБ необходимо добавить бораты щелочных металлов. Эти бораты при температуре синтеза КНБ в контакте с MgO растворяют последний, что исключает возможность захвата растущими кристаллами КНБ твердых частиц MgO.

Таким образом, сочетание двух технических решений позволяет, с одной стороны, снизить число центров кристаллизации, с другой - перевести частицы MgO, находящиеся вблизи фронта растущего кристалла КНБ, в жидкую фазу, что обеспечивает решение технической задачи изобретения. Следует отметить, что наблюдаемый эффект в полной мере проявляется при использовании высококристаллического ГНБ.

Примеры, поясняющие сущность изобретения.

Пример 1.

Готовят смесь ГНБ, бората натрия и металлического магния, частицы которого предварительно были покрыты сплошным слоем гидроксида магния толщиной 0,22 мм. В качестве ГНБ использовали нитрид бора с параметром кристаллической решетки "С"-0,6665 нм. Общая масса смеси 270 г, в том числе:

ГНБ - 202,35 г;

Nа3ВО3 - 0,2025 г;

Mg+Mg(OH)2) - 67,5 г.

Полученную смесь прессуют в виде цилиндров массой 27 г (10 шт.) диаметром 30,5 мм и высотой 28 мм. Заготовки снаряжают в контейнеры из литографского камня со стерженьковыми графитовыми нагревателями. Снаряженные контейнеры помещают между блок-матрицами аппарата высокого давления. С помощью специальной установки синтеза сверхтвердых материалов на базе пресса с усилием 2,5 тыс. т в реакционном объеме создают давление 5,0-5,2 ГПа и температуру 1500-1600oС, при которой осуществляют изотермическую выдержку в течение 3-х мин. После охлаждения под давлением в течение 1 мин снижают давление до атмосферного. Таким образом проводят 10 циклов. Извлеченные продукты - спеки дробят до фракции -1 мм и обогащают химическими методами. Общая масса обогащенного продукта - кристаллов КНБ равна 75,6 г, что составило 28% от массы исходной шихты.

Зерновой состав полученных кристаллов КНБ:

315/160 - 10,5 г (14%);

160/80 - 35,5 г (47%);

80/40 - 21,9 г (29%);

-40 - 75,0 г (10%).

Средняя разрушающая нагрузка кристаллов фракции 125/100 мкм составила 8 Н/зерно.

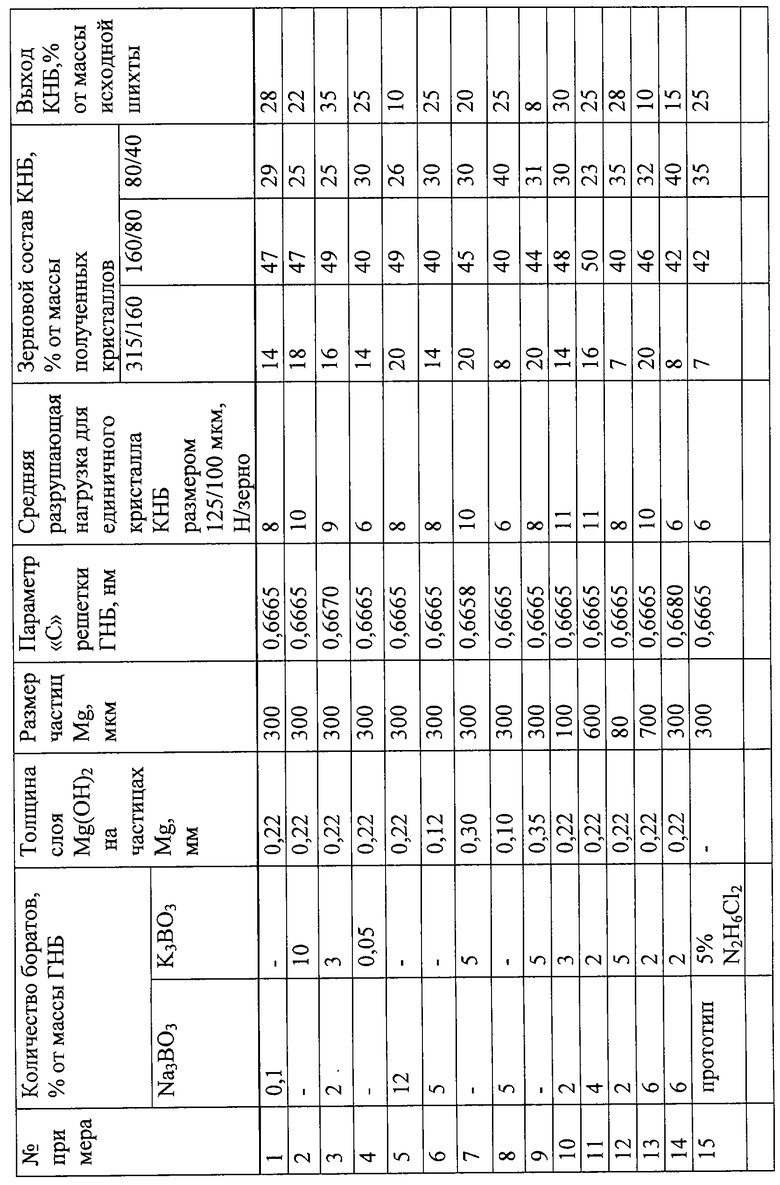

Остальные опыты проведены по аналогичной схеме в условиях, указанных в других примерах. Исходя из данных примеров, представленных в таблице, можно сформулировать следующие обоснования выбранным пределам.

Количество добавки боратов от массы ГНБ.

При уменьшении добавки с 0,1 до 0,05% техническая задача изобретения не достигается: показатель прочности - средняя разрушающая нагрузка (Р) снижается до уровня прототипа Р=6 Н/зерна (пример 4).

При увеличении добавки более 10%, например до 12% Nа3ВО3, происходит резкое, неоправданное снижение общего выхода до 10% при незначительном, относительно прототипа, повышении прочности Р=8 Н/зерн.

Размер частиц магния.

Использование частиц размером менее 100 мкм - пример 12, где частицы имеют размер 80 мкм, приводит к резкому снижению крупности получаемых кристаллов КНБ. Доля крупных фракций и прочность кристаллов снижается до уровня прототипа. Увеличение размера частиц магния свыше 600 до 700 мкм приводит к неоправданному резкому снижению общего выхода КНБ по сравнению с прототипом (пример 13).

Толщина покрытия частиц магния слоем его гидрооксида. Наличие слоя менее 0,12 мм (0,10 мм в примере 8) не позволяет повысить прочность получаемых кристаллов КНБ относительно прототипа. Очень толстый слой - более 0,30 мм, показанный в примере 9 - 0,35 мм снижает общий выход КНБ до 8% при несущественном увеличении прочности - 8 Н/зерно.

Использование высококристаллического ГНБ.

Применение ГНБ с относительно неупорядоченной кристаллической структурой "С"= 0,6680 нм, не позволяет повысить прочность кристаллов КНБ относительно прототипа (пример 14).

Предлагаемый способ получения кристаллов КНБ позволяет решить техническую задачу, что подтверждают данные примеров 1, 2, 3, 6, 7, 10, 11. Показатели прочности кристаллов возрастает в 1,8 раза относительно прототипа (примеры 10, 11) при одновременном увеличении крупности кристаллов КНБ - доли крупных фракции 315/160 мкм возрастает в 2 раза относительно прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ КУБИЧЕСКОГО НИТРИДА БОРА | 2002 |

|

RU2216509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2034642C1 |

| Сырьевая смесь для изготовления крупноразмерной заготовки сверхтвердого композитного материала, крупноразмерная заготовка сверхтвердого композитного материала и способ ее получения | 2020 |

|

RU2750448C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447126C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА | 2009 |

|

RU2412111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКЦИОННОСПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2554645C2 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2116245C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА БОРА | 2004 |

|

RU2288889C2 |

Назначение: получение сверхтвердых материалов, в частности кристаллов КНБ, которые могут быть использованы в инструментальной и металлообрабатывающей промышленностях. Сущность: в способе получения кристаллов кубического нитрида бора, включающем воздействие высокого давления и температуры, соответствующих области устойчивости кубического нитрида бора, на смесь графитоподобного нитрида бора с инициатором превращения - частицами металлического магния, используют графитоподобным нитрид бора с добавкой бората одного из щелочных металлов - Na, К или смеси боратов Na и К общим количеством 0,1-10% от массы графитоподобного нитрида бора, при этом в качестве инициатора превращения используют частицы металлического магния, покрытые сплошным слоем гидроксида магния. Изобретение позволяет получать кристаллы повышенной прочности при одновременном увеличении их крупности. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2116245C1 |

| SU 322949 А1, 27.04.2000 | |||

| JP 1018436 А, 23.01.1989 | |||

| GB 860499 А, 08.02.1961. | |||

Авторы

Даты

2003-11-20—Публикация

2002-07-16—Подача