Изобретение касается устройства передачи текучей среды между двумя последовательно расположенными ступенями многоступенчатой центробежной турбомашины, содержащей статорную систему, имеющую в своем составе множество каналов возврата, которые захватывают поток текучей среды, выходящий с большой скоростью из центробежного рабочего колеса одной ступени данной турбомашины, для того, чтобы обеспечить выравнивание, замедление и подведение этого потока на вход другого центробежного рабочего колеса другой соседней ступени этой турбомашины.

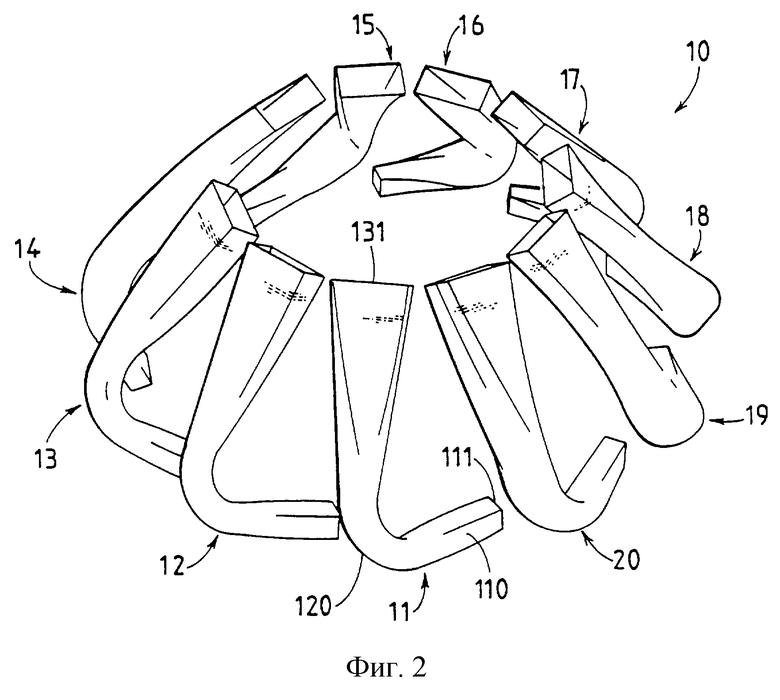

В известном решении, представленном на фиг.3 и описанном в патенте Франции 2698661, схематически показан пример реализации многоступенчатого турбонасоса, предназначенного для использования в криогенных ракетных двигателях, известных под названием "Вулкан", и служащего для питания этих ракетных двигателей жидким водородом.

Турбонасос, представленный на фиг.3, содержит внутри корпуса 301, 302 двухступенчатый центробежный, насос, каждая из ступеней которого содержит рабочее колесо 305, 355, снабженное лопатами 306, 356, жестко связанными с одним общим вращающимся центральным валом 322. Специальный индуктор 331, придающий данному агрегату удовлетворительные характеристики всасывания и обеспечивающий возможность высокой скорости его вращения, которая может иметь величину порядка 35000 оборотов в минуту, установлен во входной части данного насоса на трубопроводе подачи рабочей текучей среды. Элементы турбины 332, 333, запитываемые потоком горячих газов, подаваемых через тороидальный коллектор 334, жестко связаны с упомянутым центральным валом 322 для того, чтобы обеспечить возможность приведения этого вала во вращательное движение и тем самым обеспечить приведение во вращательное движение центробежных рабочих колес 305, 355. При этом упомянутые элементы турбины располагаются позади двух упомянутых ступеней данного насоса.

Центральный вал 322, о котором уже было сказано выше, удерживается при помощи подшипников качения 323 и 324, располагающихся соответственно спереди и позади системы, образованной упомянутым двухступенчатым центробежным насосом и упомянутой приводной турбиной.

Обозначенные на фиг.3 позиции 310 и 304 схематически представляют соответственно каналы связи между выходом первой ступени данного центробежного турбонасоса и входом второй ступени этого турбонасоса, а также контур нагнетания рабочей текучей среды на выходе второй ступени данного центробежного насоса, причем специальный диффузор 307 располагается на входе канала нагнетания тороидальной формы 304.

Соединительные каналы 310 выполнены в толще междуступенчатого статора и конструкция этих каналов состоит из трех частей, а именно из радиального диффузора 308, оборудованного достаточно толстыми лопатками, возвратного колена 309, не имеющего направляющих лопаток, и центростремительного спрямляющего устройства 311, содержащего возвратные лопатки.

Такое техническое решение обладает хорошими гидравлическими характеристиками при условии, что упомянутый радиальный диффузор 308 имеет достаточно большую геометрическую величину, что приводит к значительным радиальным габаритным размерам данной системы.

При этом потери, вызываемые резким изменением размеров поперечного сечения канала продвижения потока текучей среды на выходе из радиального диффузора 308 и определенным наклоном на входе в упомянутое центростремительное спрямляющее устройство 311, оказываются трудно поддающимися контролю.

В этом случае для обеспечения достаточно высокой эффективности функционирования упомянутый диффузор 308 должен иметь весьма большую протяженность в радиальном направлении данной турбомашины, что увеличивает ее габаритные размеры.

Колено или возвратный изгиб 309, где отсутствуют направляющие лопатки, практически не принимает участия ни в тангенциальном уменьшении скорости, ни в механическом сопротивлении движению потока.

Центростремительное спрямляющее устройство 311 со своей стороны требует корректной регулировки по углу наклона. Из сказанного выше следует, что практическая реализация соединительных каналов в турбомашине, представленной на фиг. 3, оказывается достаточно сложной и не позволяет обеспечить оптимизированную компактность агрегата.

Располагающийся между ступенями данной турбомашины статор, который обеспечивает захват и отведение потока текучей среды, выходящего на большой скорости из первого центробежного рабочего колеса, для его спрямления, затормаживания и подачи на вход второго рабочего колеса, представляет собой, таким образом, один из основных элементов конструкции многоступенчатой турбомашины /например, центробежного насоса или центробежного компрессора/ и обусловливает радиальные и осевые габаритные размеры такой турбомашины.

Краткое описание изобретения

Цель предлагаемого изобретения состоит в том, чтобы устранить отмеченные выше недостатки, присущие существующему уровню техники в данной области, и обеспечить возможность реализации устройства передачи текучей среды между ступенями многоступенчатой турбомашины, которое позволяет реализовать оптимизированный контроль потока текучей среды вдоль всей траектории его движения, которое имеет ограниченные габаритные размеры, в частности в радиальном направлении, и которое позволяет упростить процесс его изготовления при уменьшении механических напряжений.

Поставленные цели достигаются при помощи предлагаемого устройства передачи текучей среды между двумя последовательно расположенными ступенями многоступенчатой центробежной турбомашины, которая имеет в своем составе статорную систему, содержащую множество возвратных или поворотных каналов и обеспечивающую захват и отведение потока текучей среды, выходящего с большой скоростью из одного центробежного рабочего колеса данной турбомашины, для того, чтобы обеспечить спрямление, торможение и подачу этого потока на вход другого центробежного рабочего колеса последующей ступени данной турбомашины.

Предлагаемое устройство отличается тем, что каждый из возвратных или поворотных каналов образован индивидуальным профилированным сплошным трубчатым элементом, тем, что первый сплошной возвратный канал определяется совокупностью эволютивных поперечных сечений, каждое из которых определяется специфическими параметрами и нормалью к некоторой средней линии, располагающейся в предварительно определенной плоскости (P1, Р2, Р3), содержащей ось вращения данной турбомашины, причем эта средняя линия имеет первую прямолинейную часть, вторую криволинейную часть в виде дуги окружности с радиусом RСО2 и третью прямолинейную часть, а также тем, что различные возвратные каналы являются идентичными по форме и конструкции и аналогичны друг другу при повороте вокруг оси вращения турбомашины.

В предпочтительном варианте реализации средняя линия первого возвратного канала дополнительно содержит еще и четвертую криволинейную часть с большим радиусом кривизны RСО1, ориентированной в направлении, противоположном направлению кривизны второй части этой средней линии, для того, чтобы подвести ориентацию упомянутой средней линии к направлению оси вращения данной турбомашины.

Сплошной возвратный канал в соответствии с предлагаемым изобретением позволяет контролировать поток текучей среды вдоль всей траектории его движения.

Определение средней линии, располагающейся в одной плоскости, позволяет упростить проектирование и практическую реализацию канала, обеспечивая возможность относительно простого аналитического описания геометрических форм данного канала, которые гарантируют минимальные габаритные размеры и оптимизированные условия функционирования этого канала, исключая, в частности, резкие изменения направления движения потока текучей среды и приводя к тому, что диффузия потока осуществляется в основном в прямолинейных частях канала, располагающихся по одну и по другую стороны от колена или изгиба отклонения потока.

Говоря более конкретно, средняя линия первого сплошного возвратного канала располагается в некоторой плоскости (Р1, Р2, Р3), предварительно определенной при помощи некоторой первой точки Р1, некоторой второй точки Р2 и некоторой третьей точки Р3, причем эти точки таковы, что первая и вторая точки Р1 и Р2 располагаются в плоскости, перпендикулярной к оси данной турбомашины, вторая и третья точки Р2 и Р3 располагаются в плоскости, содержащей ось вращения данной турбомашины, положение первой точки Р1 определяется таким образом, чтобы соответствовать заданному расстоянию между входом первого канала и выходом располагающегося напротив центробежного рабочего колеса, и направления вектора Р1Р2, определяемого первой и второй точками Р1 и Р2, и вектора Р2Р3, определяемого второй и третьей точками Р2 и Р3, совпадают, соответственно, с направлением первой прямолинейной части и третьей прямолинейной части упомянутой средней линии первого сплошного возвратного канала.

В устройстве передачи текучей среды в соответствии с предлагаемым изобретением оконечная осевая часть сплошных возвратных каналов лишена лопаток.

Таким образом удается избежать образования вторичных пристенных течений, вызывающих искривления главного потока на входе второго рабочего колеса.

В соответствии с одним из аспектов предлагаемого изобретения поперечные сечения, перпендикулярные средней линии первого сплошного возвратного канала, определяются их площадью, коэффициентами формы А, В и m, а также углом ориентации α между локальной осью данного сечения и перпендикуляром  к предварительно определенной плоскости P1 P2 Р3.

к предварительно определенной плоскости P1 P2 Р3.

В качестве примера можно сказать, что форма поперечных сечений, перпендикулярных к средней линии первого сплошного возвратного канала, определяется соотношением:

где А, В и m являются параметрами, представляющими собой коэффициенты формы.

Сплошные возвратные каналы в соответствии с предлагаемым изобретением хорошо поддаются параметрическому описанию.

Так, в соответствии со специфическим способом реализации средняя линия сплошного возвратного канала, лежащая в предварительно определенной плоскости (P1 P2 Р3), определяется следующими параметрами:

RО - средний радиус устройства передачи текучей среды во входной горловине сплошного возвратного канала;

βo - угол средней линии канала в упомянутой горловине по отношению к касательной к окружности, определяемой упомянутым средним радиусом RО;

b0 - ширина сплошного возвратного канала в упомянутой входной горловине;

R2h - радиус втулки на входе другого рабочего колеса, располагающегося против выхода данного сплошного возвратного канала;

R2t - радиус корпуса на входе в упомянутое другое рабочее колесо турбомашины;

lC - длина в осевом направлении данного сплошного возвратного канала;

RCO1 - радиус кривизны четвертой криволинейной части упомянутой средней линии;

RCO2 - радиус кривизны второй криволинейной части упомянутой средней линии;

ϕm - угол наклона средней линии сплошного возвратного канала в меридиональной плоскости данной турбомашины;

lax - расстояние в осевом направлении между центром кривизны четвертой криволинейной части упомянутой средней линии и выходом сплошного возвратного канала.

В соответствии со специфическим отличительным признаком предлагаемого изобретения для определения средней линии первого сплошного возвратного канала устанавливают абсолютную опорную систему координат OXYZ, где ось OZ соответствует продольной оси данной турбомашины, ось ОX параллельна направлению первой прямолинейной части упомянутой средней линии и начало 0 оси OZ соответствует плоскости входного корпуса первого сплошного возвратного канала, определяют координаты первой, второй и третьей точек P1, P2, Р3, определяющих предварительно заданную плоскость (Р1 P2 Р3), и определяют особые точки L1, L2, L5, L6, L7 упомянутой средней линии, где особая точка L1 соответствует входной горловине, особая точка L2 соответствует переходу между первой прямолинейной частью и второй криволинейной частью, особая точка L5 соответствует переходу между второй криволинейной частью и третьей прямолинейной частью, особая точка L6 соответствует концу третьей прямолинейной части и выходу из сплошного возвратного канала и особая точка L7 соответствует входной части другого центробежного рабочего колеса внутри общей зоны, ограниченной двумя осесимметричными поверхностями, образованными втулкой и корпусом во входной части этого другого рабочего колеса.

Специфическим образом площадь поперечных сечений, перпендикулярных к средней линии первого сплошного возвратного канала определяется в особой точке L1 в функции размеров входной горловины сплошного возвратного канала и в особых точках L6 и L7 в функции упомянутого радиуса втулки R2h и упомянутого радиуса корпуса R2t во входной части второго рабочего колеса, площадь поперечных сечений, перпендикулярных к средней линии, во второй части кривой является постоянной и приблизительно равной удвоенной площади поперечного сечения в особой точке L1 и в первой прямолинейной части, а в третьей прямолинейной части площадь поперечных сечений, перпендикулярных средней линии, представляет линейное изменение вдоль упомянутой средней линии.

В соответствии с другим отличительным признаком данного изобретения в каждой точке средней линии сплошного возвратного канала, располагающейся в предварительно определенной плоскости (P1 P2 Р3), ориентация эволютивного поперечного сечения определяется локально при помощи угла α между локальной осью  данного сечения и перпендикуляром

данного сечения и перпендикуляром  к предварительно определенной плоскости (Р1 P2 Р3), содержащей среднюю линию, причем величина этого угла α заключена в диапазоне от 30o до 35o в особых точках L1 и L6, величина этого угла α равна нулю в особых точках L2 и L5 и угол α линейно изменяется в пространстве между соседними особыми точками L1 и L2, L2 и L5 и точками L5 и L6.

к предварительно определенной плоскости (Р1 P2 Р3), содержащей среднюю линию, причем величина этого угла α заключена в диапазоне от 30o до 35o в особых точках L1 и L6, величина этого угла α равна нулю в особых точках L2 и L5 и угол α линейно изменяется в пространстве между соседними особыми точками L1 и L2, L2 и L5 и точками L5 и L6.

Эволютивное поперечное сечение сплошного возвратного канала является квазипрямоугольным в особых точках L1 и L6 и является эллиптическим в особых точках L2 и L5.

Устройство передачи текучей среды в соответствии с предлагаемым изобретением может содержать от 8 до 15 индивидуальных сплошных возвратных каналов.

Описание приведенных чертежей.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания нескольких примеров его практической реализации, где даются ссылки на приведенные чертежи, на которых:

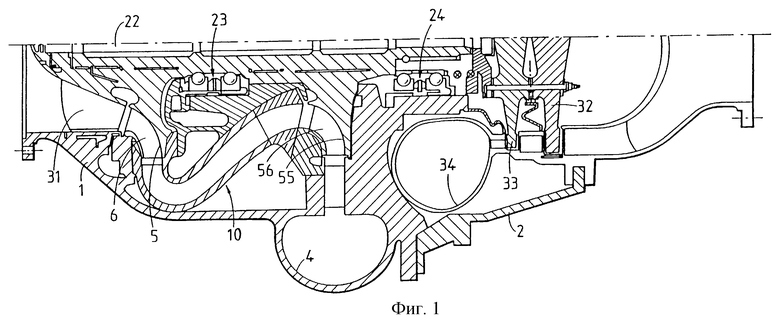

Фиг. 1 представляет собой половинный схематический вид в осевом разрезе примера реализации центробежного турбонасоса высокой мощности многоступенчатого типа, оборудованного межступенным статорным устройством передачи текучей среды в соответствии с предлагаемым изобретением;

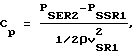

Фиг. 2 представляет собой схематический перспективный вид системы индивидуальных сплошных возвратных каналов статорного устройства передачи текучей среды в соответствии с изобретением;

Фиг. 3 представляет собой схематический вид в осевом разрезе многоступенчатого центробежного турбонасоса большой мощности, оборудованного известным статорным устройством передачи текучей среды между двумя ступенями этого турбонасоса;

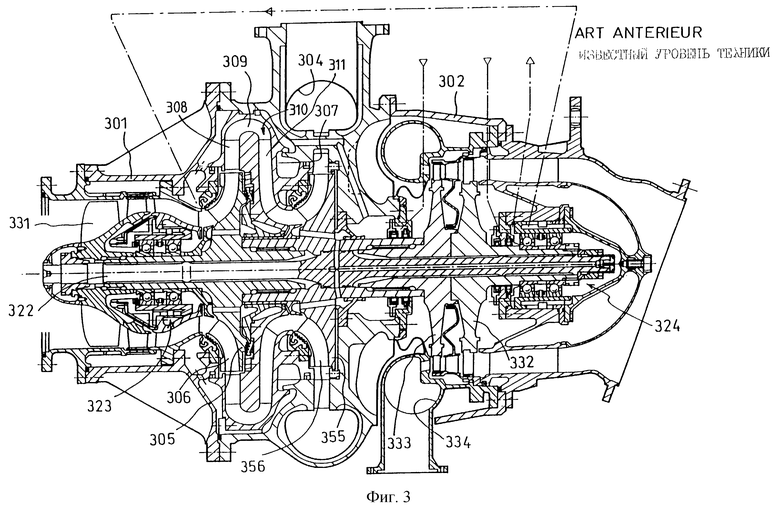

Фиг. 4 представляет собой диаграмму, показывающую в пространственной системе координат среднюю линию сплошного возвратного канала устройства передачи текучей среды в соответствии с предлагаемым изобретением;

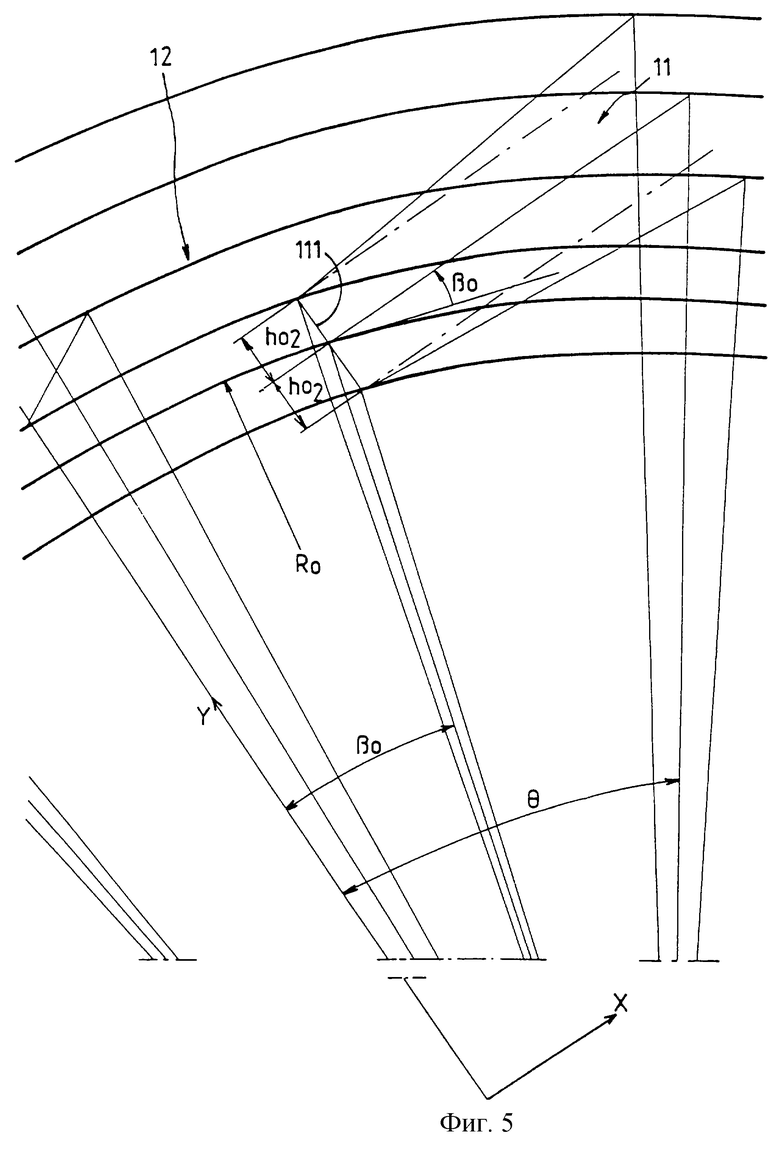

Фиг. 5 представляет собой схематический вид, показывающий позиционирование в пространстве входов возвратных каналов устройства в соответствии с данным изобретением;

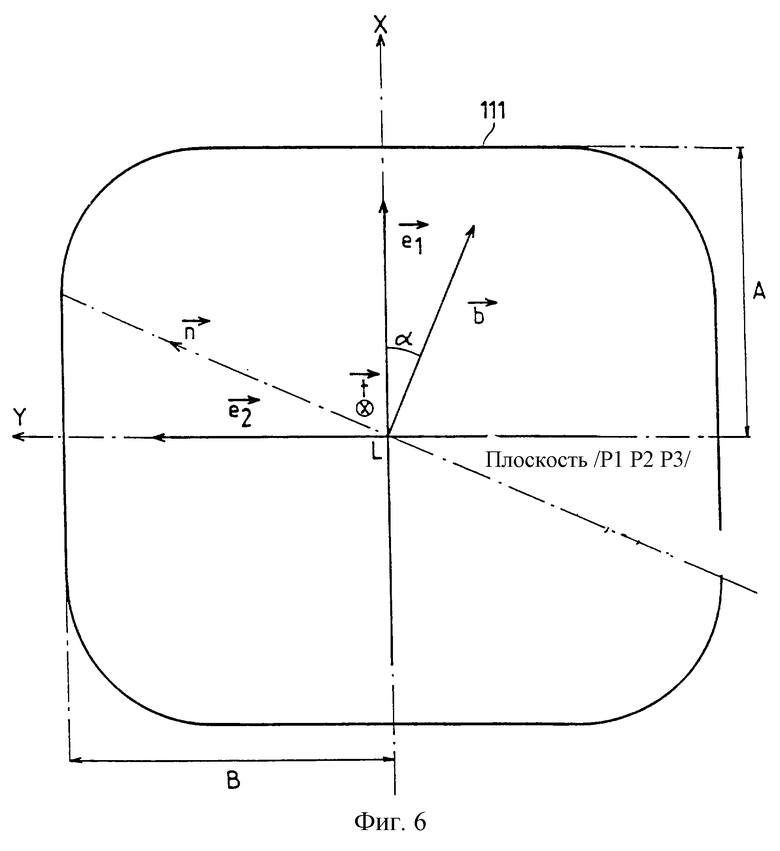

Фиг.6 представляет собой схематический вид, показывающий пример поперечного сечения сплошного возвратного канала устройства в соответствии с данным изобретением;

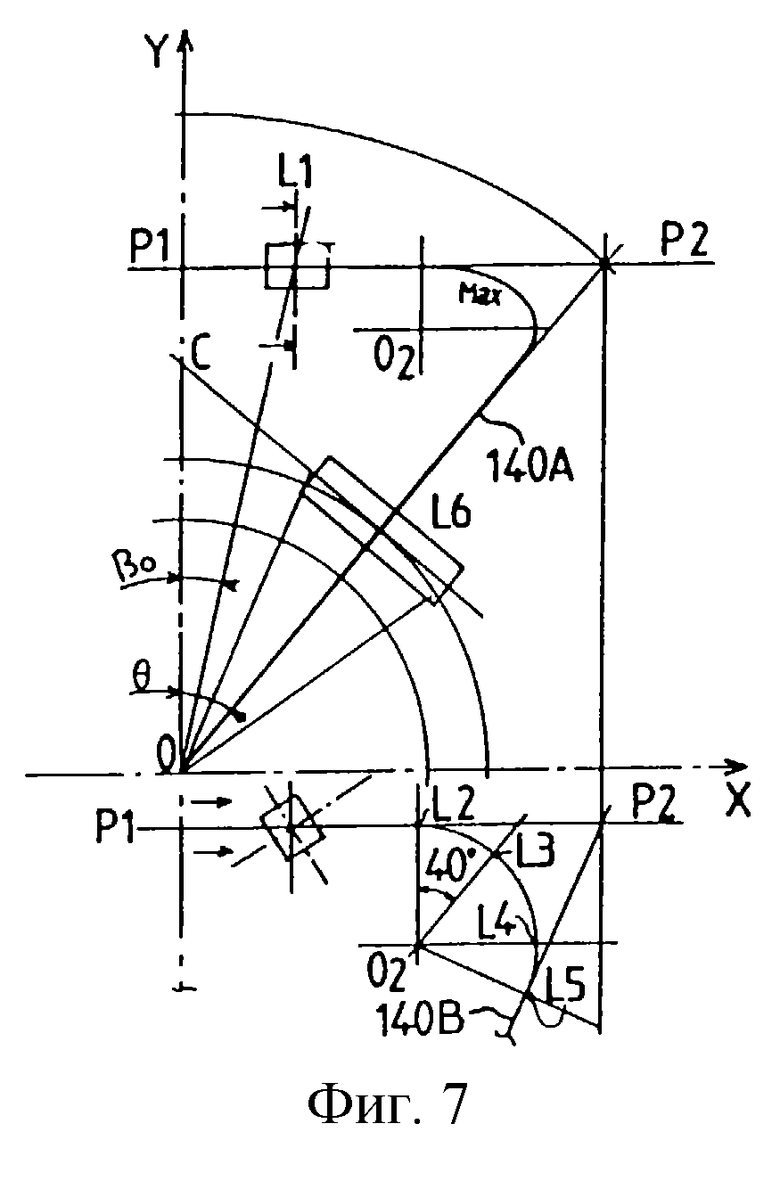

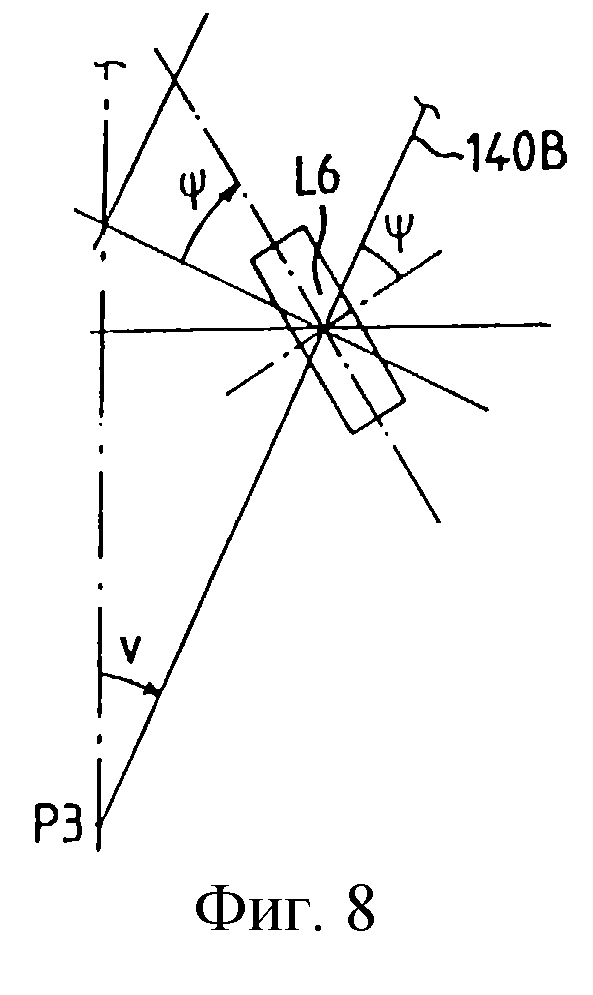

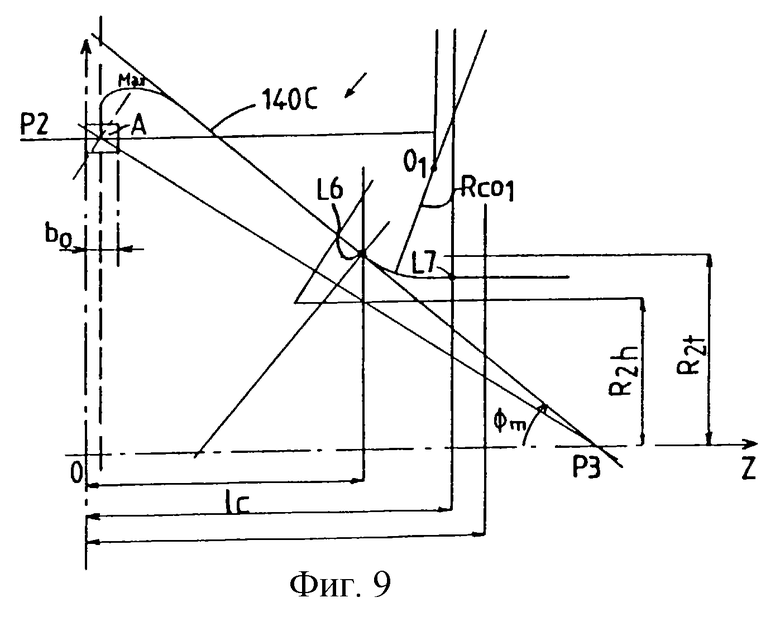

Фиг.7, 8 и 9 представляют собой проекции в различных плоскостях пространства средней линии, проиллюстрированной схематически на фиг.4;

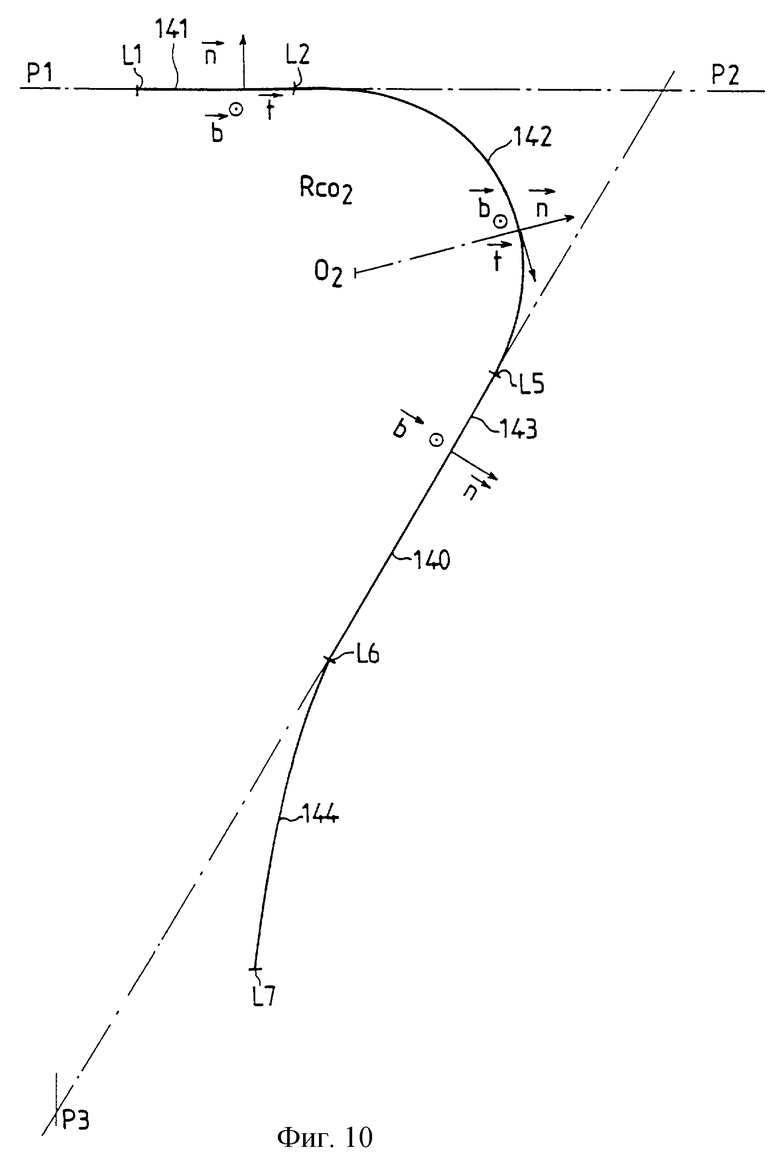

Фиг. 10 представляет собой вид средней линии, показанной на фиг.4, в плоскости, содержащей эту среднюю линию;

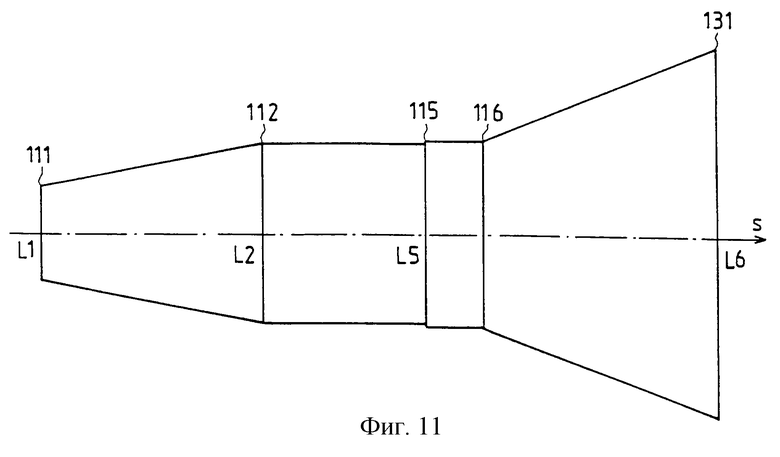

Фиг.11 представляет собой диаграмму, показывающую пример изменения площади поперечного сечения сплошного возвратного канала вдоль средней линии этого канала;

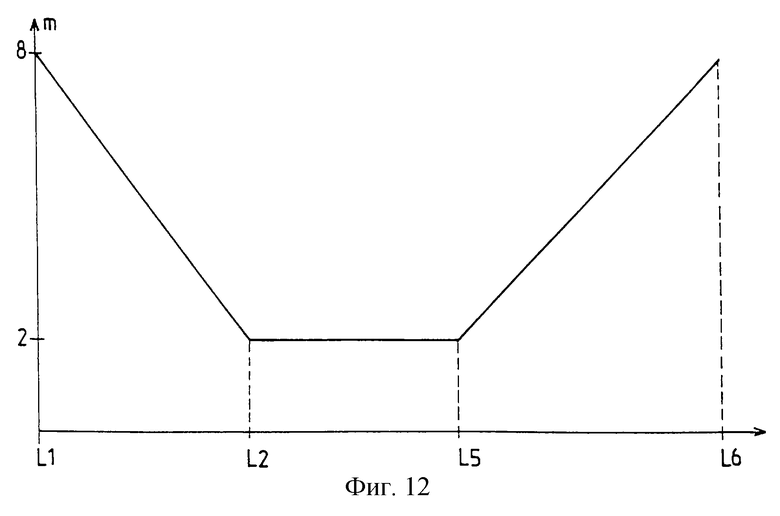

Фиг. 12 представляет собой диаграмму, показывающую пример изменения коэффициента формы поперечного сечения сплошного возвратного канала вдоль средней линии этого канала;

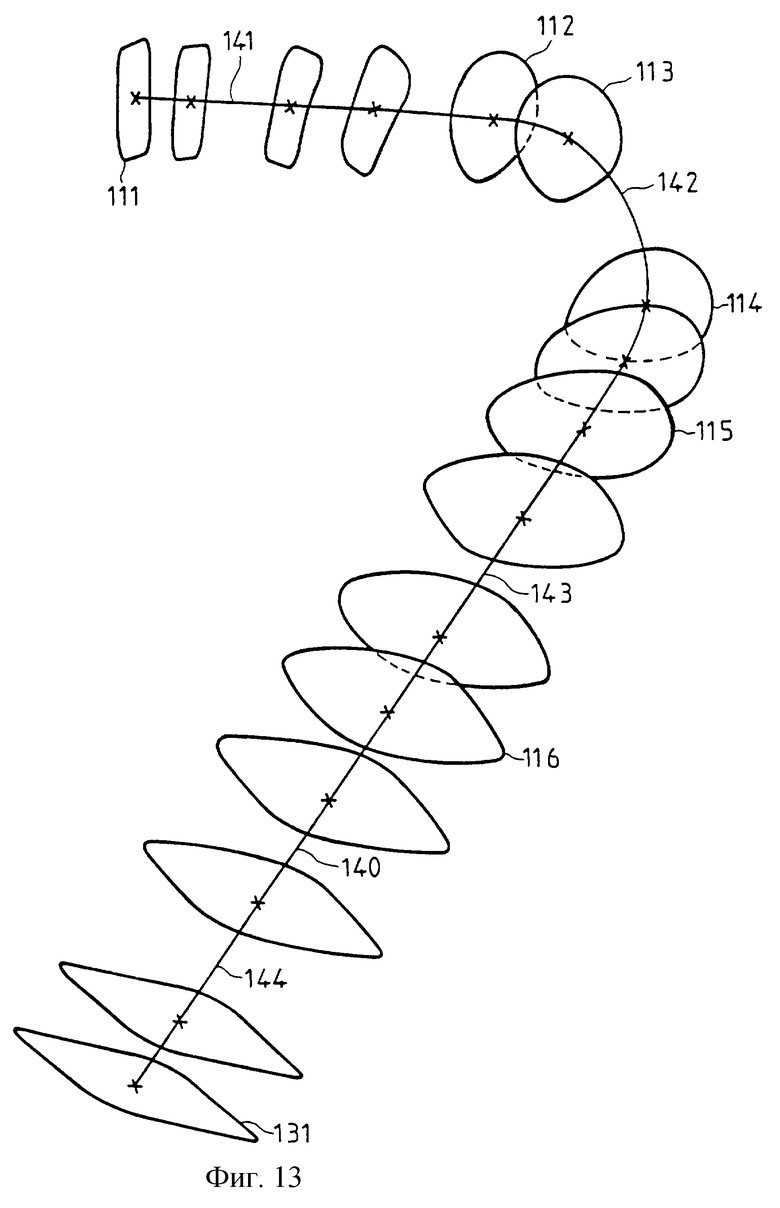

Фиг. 13 представляет собой схематический вид, показывающий в перспективе пример изменения поперечного сечения сплошного возвратного канала вдоль средней линии этого канала.

Подробное описание способов реализации изобретения

Сплошные возвратные каналы с 11 по 20, схематически показанные, в частности, на фиг.2, образуют статорный элемент 10, предназначенный для использования в многоступенчатых центробежных насосах или центробежных компрессорах.

На фиг.1 в качестве примера схематически представлен центробежный турбонасос, который может быть использован для перекачки криогенного ракетного топлива, например жидкого водорода. Этот двухступенчатый турбонасос содержит первое центробежное рабочее колесо 5, снабженное лопатками 6, и второе центробежное рабочее колесо 55, снабженное лопатками 56. Центральный вал 22, смонтированный в подшипниках качения 23, 24, приводится во вращательное движение при помощи двух рабочих колес 32, 33 турбины. Этот центральный вал 22, в свою очередь, приводит во вращательное движение первое и второе рабочие центробежные колеса 5, 55 данного турбонасоса.

Данная турбомашина содержит внешние элементы корпуса 1 и 2, индуктор 31, установленный на входе турбомашины в отверстии для прохода перекачиваемой текучей среды, тороидальный впускной коллектор 34 горячих газов привода рабочих колес 32, 33 турбины и тороидальный канал 4 нагнетания рабочей текучей среды, располагающийся на выходе второй ступени этого насоса.

Позицией 10 обозначен межступенный статор, содержащий систему сплошных возвратных каналов 11-20, которые захватывают и отводят поток, выходящий из первого рабочего центробежного колеса 5 с большой скоростью, для того, чтобы обеспечить его спрямление, торможение и подачу этого потока на вход второго рабочего центробежного колеса 55.

Преобразование динамического давления на выходе из первого рабочего колеса 5 в статическое давление на входе второго рабочего колеса 55 измеряется при помощи коэффициента рекуперации статического давления СР, который определяется следующим соотношением:

где PSSR1 представляет собой статическое давление на выходе из первого рабочего колеса;

PSER2 представляет собой статическое давление на входе второго рабочего колеса;

VSR1 представляет собой скорость потока на выходе из первого рабочего колеса;

ρ представляет собой плотность используемой текучей среды.

Сплошные возвратные каналы 11-20 в соответствии с предлагаемым изобретением позволяют обеспечить коэффициенты рекуперации статического давления СP в диапазоне от 0,7 до 0,8, тогда как возвратные каналы типа тех, которые показаны схематически на фиг.3 и относятся к существующему уровню техники в данной области, позволяют обеспечить только величину порядка 0,6 для упомянутого коэффициента рекуперации статического давления СP.

Теперь речь будет идти в основном о фигурах с 4 по 13, где представлены различные параметры, позволяющие определить пространственную форму сплошного возвратного канала в соответствии с предлагаемым изобретением, которая позволяет контролировать поток текучей среды на всем протяжении траектории его движения между выходом из первого рабочего колеса 5 и входом во второе рабочее колесо 55.

Ниже будет дано подробное описание конфигурации первого возвратного сплошного канала 11, имеющего трубчатую форму. Другие возвратные каналы с 12 по 20 реализованы затем аналогично первому каналу 11 и распределены равномерным образом вокруг оси OZ вращения данной турбомашины. Таким образом, каждый возвратный канал с 12 по 20 получается из первого канала 11 путем простого поворота вокруг оси OZ.

Количество сплошных возвратных каналов может быть достаточно большим и может составлять, например, от 8 до 15 штук. Изготовление устройства облегчается путем реализации совокупности индивидуальных трубчатых элементов по сравнению с механической обработкой цельного массивного корпуса или тела. С другой стороны, сплошные возвратные каналы имеют эволютивные поперечные сечения достаточно простой формы, которые хорошо подходят для изготовления при помощи литья. И наконец, наличие прямолинейных участков в окрестности свободных концов этих каналов облегчает технологический контроль в процессе изготовления.

В соответствии с основным отличительным признаком предлагаемого изобретения геометрия сплошного возвратного канала 11-20 задается при помощи средней линии 140, располагающейся в предварительно определенной плоскости P1 P2 Р3. Эта средняя линия 140 определяется таким образом, чтобы минимизировать габаритные размеры устройства в радиальном направлении и отрегулировать габаритные размеры в осевом направлении междуступенного статорного элемента 10 в зависимости от органов (подшипник 23, уплотнительные прокладки и т.п.), установленных позади первого рабочего колеса 5 (см. фиг.1).

Средняя линия 140, располагающаяся в одной плоскости и определенная для первого индивидуального канала 11, позволяет дать относительно простое аналитическое описание форм канала 11 в различных его частях и воспользоваться результатами испытаний на частичных базовых конфигурациях (прямолинейные диффузоры, плоские колена различных форм). В то же время, эта средняя линия 140 определяется таким образом, чтобы исключить резкие изменения направления и обеспечить надежный контроль течения как в зонах диффузии, так и в изогнутых частях канала.

Плоскость, содержащая среднюю линию 140, предварительно определяется для первого канала 11 при помощи точек P1, P2 и Р3 (см. фиг.4 и 7-10).

Точки Р1 и P2 располагаются в плоскости, перпендикулярной оси ОZ данной турбомашины. Ориентация вектора P1 P2 задает среднее направление первой части 141 средней линии 140, которая определяет первый прямолинейный участок канала 110, обеспечивающий диффузию. Таким образом, ориентация вектора P1 P2 в основном зависит от течения в зоне по потоку выше устройства передачи текучей среды между ступенями. Положение точки Р1 определяется путем задания расстояния между входом 111 канала 11 и выходом центробежного колеса 5.

Точки P2 и Р3 располагаются в плоскости, содержащей ось OZ данной турбомашины. Ориентация вектора P2 Р3 задает среднее направление третьей части 143 средней линии 140, которая определяет третий прямолинейный участок канала 130, обеспечивающий диффузию, причем первый и третий прямолинейные участки канала 110, 130 соединяются друг с другом при помощи второго участка канала 120, имеющего геометрию оптимизированного колена или изгиба и соответствующего второй части 142 средней линии 140 (см. фиг.2 и 4).

В плоскости P1 P2 Р3, определенной так, как было указано выше, сама средняя линия 140 первого возвратного канала 11 определяется при помощи различных характеристических или особых точек, обозначенных позициями от L1 до L7.

Точка L1 располагается во входной горловине 111 возвратного канала 11. Средняя линия 140 является прямолинейной в своей части 141, располагающейся между точками L1 и L2. Средняя линия 140 образована дугой окружности с центром в точке OZ и с радиусом RCO2 в своей части 142, располагающейся между точками L2 и L5. Кроме того, можно определить промежуточные точки L3 и L4, соответствующие точкам поворота на угол 40o и угол 90o по дуге окружности 142.

Средняя линия 140 является прямолинейной в своей части 143, располагающейся между точкой L5 и точкой L6, которая образует выходную горловину 131 канала 11 (см. фиг.4, 7-10 и 13). Между точками L6 и L7 средняя линия 140 описывает дугу окружности 144 в плоскости (O, P2, Р3) с радиусом RCO1 для того, чтобы стать параллельной оси OZ данной турбомашины. Точка L7 соответствует входу второго центробежного колеса 55 и располагается внутри общей зоны, ограниченной двумя осесимметричными поверхностями, образованными корпусом и втулкой на входе второго центробежного колеса 55.

Осевая соединительная часть, на выходе возвратного канала 11 не имеет направляющих лопаток на части 144 средней линии 140, что исключает формирование вторичных пристенных течений, порождающих искривления потока на входе второго колеса 55.

Поперечные сечения возвратного канала 11, перпендикулярные к средней линии 140, являются эволютивными и определяются их площадью, тремя коэффициентами формы А, В и m, а также взаимной ориентацией между локальной осью данного сечения и перпендикуляром  к плоскости P1 P2 Р3.

к плоскости P1 P2 Р3.

Изменения поперечных сечений канала являются такими, что градиенты полного давления оказываются минимизированными. Эти поперечные сечения имеют достаточно простую форму. Так, эволютивное поперечное сечение канала 11 может быть квазипрямоугольным в особых точках L1 и L6 и может быть эллиптическим в особых точках L2 и L5, причем форма сечения изменяется постепенным образом в промежутках между последовательно расположенными характеристическими точками L1, L2, L5, L6.

Вообще говоря, диффузия осуществляется главным образом в двух прямолинейных участках 110 и 130 канала 11, что является оптимальным для обеспечения требуемых характеристик.

Отклонение потока в участке 120 осуществляется в плоском колене (часть 142 средней линии 140). Большая ось поперечных сечений в колене является перпендикулярной к плоскости P1 P2 Р3. В предпочтительном варианте реализации для оптимизации характеристик можно выбрать для эллиптических поперечных сечений изогнутого участка или колена 120 отношение большой оси к малой оси, равное 2.

Ниже будет дан пример определения средней линии 140, располагающейся в плоскости Р1 P2 Р3, со ссылками на фиг.4-13.

Прежде всего, с учетом условий течения на выходе из первого центробежного колеса 5 производят расчет значений параметров RO, βo и bO, где:

RO представляет собой средний радиус устройства передачи текучей среды 10 во входной горловине 111 сплошного возвратного канала 11;

βo представляет собой угол средней линии 140 канала 11 во входной горловине 111 по отношению к касательной к окружности, определяемой средним радиусом RO;

bO представляет собой ширину канала 11 во входной горловине 111 этого канала.

Для данной турбомашины параметры R2h, R2t и lC являются заданными, где:

R2h представляет собой радиус втулки на входе колеса 55, располагающейся против выхода 131 канала 11;

R2t представляет собой радиус корпуса на входе колеса 55;

lC представляет собой осевую длину канала 11.

Принимая во внимание требования по габаритным размерам устройства, выбирают возможно более высокое значение для уже описанных выше параметров RCO1 и RCO2.

В то же время, уточняют параметры ϕm и lax, чтобы удовлетворить требования по габаритным размерам, допуская при этом способность к диффузии в пространстве между входной горловиной 111 и началом плоского колена 120. При этом:

ϕm представляет собой угол наклона средней линии 140 сплошного возвратного канала 11 в меридианальной плоскости данной турбомашины;

lax представляет собой осевое расстояние между центром кривизны четвертой части кривой 144 средней линии 140 и выходом 131 канала 11.

После того, как определена абсолютная система координат в пространстве (OXYZ), где ось OZ соответствует оси данной турбомашины, ось ОX будет параллельна оси первой прямолинейной части 141 средней линии и начало О оси OZ соответствует плоскости входного корпуса возвратного канала 11, можно определить координаты точек P1, P2 и Р3, определяющих плоскость P1 P2 Р3, а также особые точки L1-L7 средней линии 140, о которых уже было сказано выше.

Касательная  нормаль

нормаль  и нормаль

и нормаль  к плоскости Р1 P2 Р3 могут быть определены для каждой из точек средней линии 140 (см. фиг.6 и 10).

к плоскости Р1 P2 Р3 могут быть определены для каждой из точек средней линии 140 (см. фиг.6 и 10).

Фиг. 11-13 и фиг.6 иллюстрируют примеры изменения нормальных поперечных сечений 112 канала 11 в различных точках средней линии 140.

Фиг. 11 и 13 иллюстрируют определение площади нормальных поперечных сечений 111-116 и 131 в различных характеристических точках L1-L6.

Площадь SL1 входного поперечного сечения 111 в точке L1 определяется входной горловиной канала, в частности, ее шириной bO.

Площади SL2-SL5 поперечных сечений 112-115 в точках L2-L5 равны друг к другу и имеют величину порядка удвоенной величины площади SL1 входного сечения 111. Нормальные сечения, располагающиеся между точками L1 и L2, представляют линейное изменение.

Площадь SL6 выходного сечения 131 в точке L6 определяется исходя из параметров R2t и R2h и представляет величину также порядка удвоенной площади нормальных сечений, располагающихся между точками L2 и L5. Нормальные сечения типа сечения 116, располагающиеся между точками L5 и L6, представляют линейное изменение. Площадь поперечных сечений не изменяется между точками L6 и L7 (см. фиг.10).

Форма поперечных сечений, перпендикулярных к средней линии 140, может быть определена при кривых Ферма вида:

где А, В и m представляют собой коэффициенты формы.

В той мере, в какой площадь данного сечения является заданной, остается только две степени свободы.

На фиг. 12 схематически показано возможное изменение параметра m между точками L1 и L6. В этом частном случае реализации параметр m линейно изменяется от 8 до 2 между точками L1 и L2, остается неизменным и равным 2 в промежутке между точками L2 и L5 и линейно изменяется от 2 до 8 в промежутке между точками L5 и L6.

Нормальные поперечные сечения 111 и 131 в точках L1 и L6 являются квазипрямоугольными.

Нормальные сечения 112-115 имеют эллиптическую Форму и отношение половины малой оси А к половине большой оси В, равное 2. В более общем случае половина большой оси В линейно изменяется в промежутке между различными характеристическими точками L1-L6 и половина малой оси А рассчитывается в функции площади данного сечения и величины m.

На фиг.6 представлен пример нормального поперечного сечения, которое может соответствовать входному сечению 111. Ориентация каждого нормального сечения определяется углом α между локальной осью  данного сечения и нормалью

данного сечения и нормалью  к плоскости P1 P2 Р3, содержащей среднюю линию 140 (фиг.6, 10 и 13).

к плоскости P1 P2 Р3, содержащей среднюю линию 140 (фиг.6, 10 и 13).

Предпочтительным образом угол α имеет величину в диапазоне от 30o до 35o в особых точках L1 и L6 и равен нулю в особых точках L2 и L5. Угол α изменяется линейно в промежутках последовательно расположенными особыми точками L1 и L2, L2 и L5, L5 и L6.

На фиг.7, 8 и 9, которые дополняют фиг.4 и 10 и представляют собой соответственно проекции на плоскости OXY, OXZ и ОР2Р3, проекция средней линии 140 на эти плоскости обозначена соответственно позициями 140А, 140В и 140С.

На фиг. 7 показана проекция 140А средней линии 140 на фиг.4 -10 в плоскости Оху, перпендикулярной к оси Oz.

На фиг. 7 изображены точки P1 и Р2, определение которых приводится в описании, стр. 20, строки 8-9, 17-18.

В точке L1 изображено пространство, в котором располагается возвратный канал, при этом на фиг.6 показана также форма сечения возвратного канала. В точке L6 также показано пространство, в котором располагается возвратный канал.

На фиг.7 можно видеть угол β0 между средней линией (140) канала у входной горловины (111) и касательной к окружности, определяемой средним радиусом R0. Также можно видеть угол θ между проекцией 140А, проходящей через точку L6, средней линии (140) и осью OY.

На фиг. 8 показана проекция 140В средней линии 140 на фиг.4 и 10 в плоскости Oxz, перпендикулярной к оси OY и содержащей точку Р3.

На фиг. 9 изображена проекция 140С средней линии 140 на фиг.4 и 10 в плоскости ОР2Р3. На этой фигуре показаны ширина b0 сплошного возвратного канала 11 возле входной горловины 111, радиус кривизны RCO1 четвертой криволинейной части 144 средней линии 140, угол ϕm наклона средней линии 140 сплошного возвратного канала 11 в средней плоскости турбомашины, радиус R2h втулки на входе колеса 55 следующей ступени, расположенной напротив выхода 131 сплошного возвратного канала, радиус R2t входного корпуса колеса 55 следующей ступени и осевая длина lс сплошного возвратного канала 11.

Изобретение относится к устройству передачи текучей среды между двумя последовательно расположенными ступенями многоступенчатой центробежной турбомашины, содержащей статорную систему с множеством возвратных каналов для захвата и отвода потока текучей среды, выходящей с большой скоростью из центробежного колеса первой ступени турбомашины для спрямления, торможения и подвода этого потока ко входу другого центробежного колеса другой соседней степени этой турбомашины. Каждый возвратный канал выполнен в виде сплошного профилированного индивидуального трубчатого элемента. Первый сплошной возвратный канал выполнен с множеством эволютивных поперечных сечений, определяемых соответствующими параметрами и перпендикулярных к средней линии, расположенной в заданной плоскости, содержащей ось турбомашины. Средняя линия содержит первую прямолинейную часть, вторую криволинейную часть в виде дуги окружности и третью прямолинейную часть. Различные возвратные каналы выполнены идентичными и преобразуются одни в другие при повороте вокруг оси турбомашины. Изобретение направлено на создание оптимального потока текучей среды в устройстве, позволяет уменьшить габариты последнего и упростить процесс его изготовления за счет уменьшения механических напряжений. 8 з.п. ф-лы, 13 ил.

где А, В и m являются значениями коэффициента формы.

| РЕАКТИВНЫЕ ТЕРМОПЛАВКИЕ АДГЕЗИВЫ С УЛУЧШЕННОЙ АДГЕЗИЕЙ | 2014 |

|

RU2698661C2 |

| Сверхзвуковой трубчатый диффузор центробежного компрессора | 1985 |

|

SU1421264A3 |

| 1972 |

|

SU418636A1 | |

| GB 1205514 A, 16.09.1970 | |||

| GB 604378 А, 02.07.1948 | |||

| US 3860360 А, 14.01.1975. | |||

Авторы

Даты

2003-11-20—Публикация

1998-12-18—Подача