Настоящее изобретение касается устройства охлаждения или нагрева для круглого корпуса.

В настоящее время возникла широкомасштабная потребность улучшения мощности двигателей. В области воздухоплавания (авиации) одним из способов достижения этого является уменьшение зазора между ротором и статором до минимума, особенно в участке, где свободные концы вращающихся лопаток ротора встречаются с обращенными к ним поверхностями корпуса. Средства для достижения этого уже проектировались, в частности, путем изменения диаметра корпуса. Наиболее общепринятый способ заключается в том, что путем термического воздействия вызывают расширение или сжатие на наружной поверхности корпуса обдувкой газом, имеющим необходимую температуру, который отбирают из других секций машины в зоне, противоположной выхлопной трубе для газа, в результате чего корпус нагревается или охлаждается соответственно необходимости.

Однако важно, чтобы температура всей поверхности корпуса имела высокую степень равномерности. Известное устройство состоит из сборки двух сеток из полукруглых патрубков, установленных вокруг корпуса таким образом, что каждая сеть покрывает половину окружности корпуса и, в свою очередь, соединена с распределительным блоком, подачу в который обеспечивает труба, соединенная с каждым патрубком сети в его средней точке (ЕР 0541325 А1). Газ, таким образом, рассеивается через патрубки сети, проходя от середины каждого патрубка до его конца. Он выходит из патрубков через отверстия, которые направлены на корпус. Эта конфигурация объясняет, почему патрубки известны как "душевые манжеты".

Несмотря на то, что такой тип устройства действительно обеспечивает более или менее равномерный обдув всей наружной поверхности корпуса, это устройство не может обеспечить его равномерный диаметр, так как газ нагревается, когда он проходит через патрубки и поэтому не может отдать больше тепла, достигая концов патрубков, нежели вблизи распределительных узлов. Кроме того, корпус становится горячее на расстоянии от поверхностей вблизи распределительных узлов и поэтому принимает яйцевидную форму с наибольшим диаметром на поверхностях, где сеть патрубков соединяется между собой.

Устройство согласно изобретению предназначено для того, чтобы нагревать или охлаждать корпус, имеющий круглое поперечное сечение, наиболее равномерно. Так же, как и известное устройство, оно содержит газораспределительную сеть в распределителях, которые соединены с сетью патрубков, окружающих корпус на соответствующих участках окружностей. Вместо распределителя, который соединен с серединой сетей патрубков, установлены два распределителя на концах сетей, при этом каждый распределитель соединен с группой патрубков соответствующей сети. Газ проходит через две группы патрубков в противоположных направлениях; это уравновешивает подачу тепла к окружности, причем на каждую поверхность корпуса осуществляется двойная подача газа, первая из которых, подаваемая одной из групп сети патрубков, так же горяча, как и другая, подаваемая другой группой, холодна.

Поэтому распределителей вдвое больше, чем сетей патрубков, причем каждая последующая пара сетей патрубков имеет два примыкающих распределителя. В этом случае целесообразно иметь единую газораспределительную трубу, питающую два распределителя пар одновременно, при условии что распределители могут быть подсоединены надлежащим образом к распределителям, которые могут непредвиденным образом сместиться вследствие деформаций, вызванных нагревом. Они соединены гильзой, концы которой имеют форму открытой сферы, которая скользит во втулках, разграничивающих распределители и снабженных торцевыми упорами, ограничивающими перемещение гильзы.

Трубы, подающие газ в пару распределителей, сваривают стыковым сварным швом с соединительным патрубком, который занимает половину их поперечного сечения и проходит по меньшей мере к одной из втулок, проходя через поверхность упора указанной втулки. Этот патрубок немного входит в более широкую трубу распределительной сети, собирает половину потока газа, выходящего из нее, и переносит эту половину в распределитель, расположенный за пределами соединительной втулки. Другая половина потока газа выходит из распределительной трубки вокруг соединительной втулки и входит в другой распределитель. Соединительная втулка имеет половину поперечного сечения меньше, чем половина поперечного сечения соединительной втулки, с которой она соединена с зазором, что завершает устройство, задачей которого является уравновесить нагрев или охлаждение.

В устройстве согласно изобретению каждая сеть патрубков может быть составлена из двух гофрированных металлических листов, скрепленных плоскими общими участками между гофрами, причем патрубки, образованные гофрами и общими участками, имеют отверстия, через которые выбрасывается газ. Устройство предпочтительно имеет три сети патрубков. Кроме того, сеть для распределения газа содержит ползущий клапан, управляемый компьютером.

Возможное усовершенствование состоит в создании устройства, имеющего регулирующий клапан нагревающего или охлаждающего газа, который управляется компьютером в зависимости от скоростей, которые достигаются машиной. В основной ситуации, в которой применимо изобретение, когда холодный газ обдувает корпус, особенно целесообразно снизить расход потока газа во время запуска. Если подача газа слишком интенсивна, когда машина еще не нагрелась, корпус нагревается гораздо медленнее, чем ротор и его лопатки; кончики лопаток могут расшириться до такой степени, что они будут тереться о внутреннюю поверхность корпуса. Поверхность обычно покрыта слоем мягкого, истираемого под воздействием трения материала, вследствие чего исключается повреждение лопаток ротора. Однако зазор, создающийся между лопатками ротора и слоем истираемого материала, увеличивается, когда корпус нагревается и расширяется; поэтому такой ситуации следует избегать.

Далее изобретение будет описано подробно со ссылкой на прилагаемые чертежи, которые даются в качестве примеров, не ограничивающих сути изобретения:

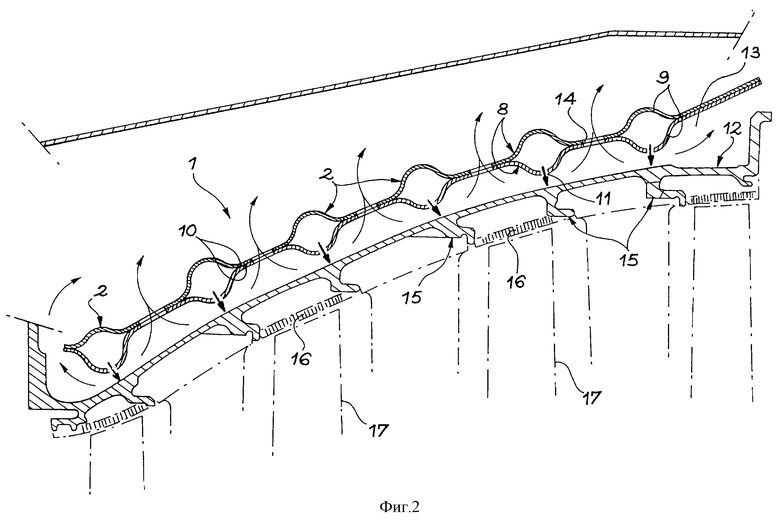

фиг.1 является общим видом устройства,

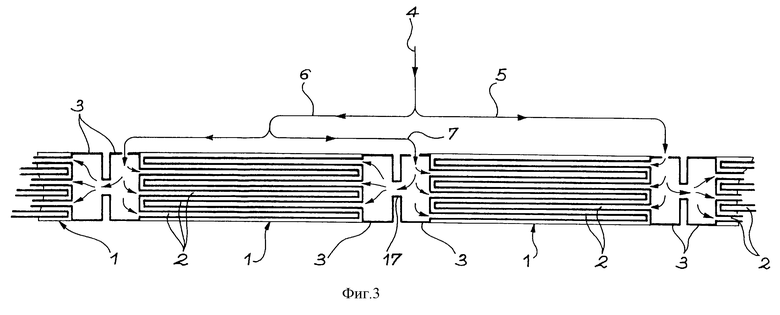

фиг. 2 является поперечным сечением сетей патрубков, изображающим, как они выполняются и располагаются,

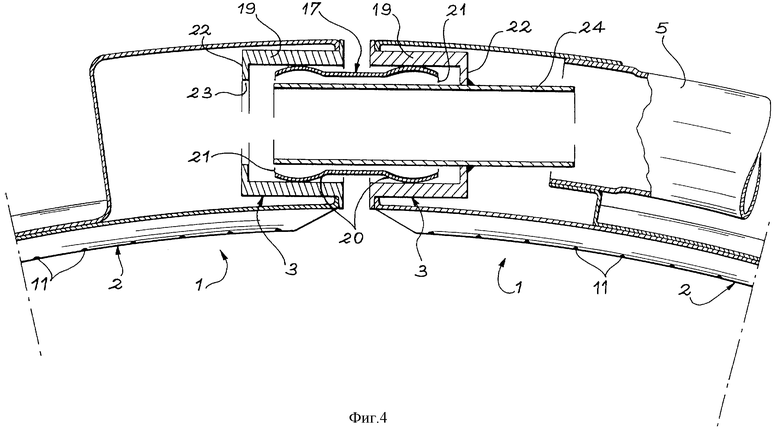

фиг.3 является плоским изображением устройства, объясняющим его работу,

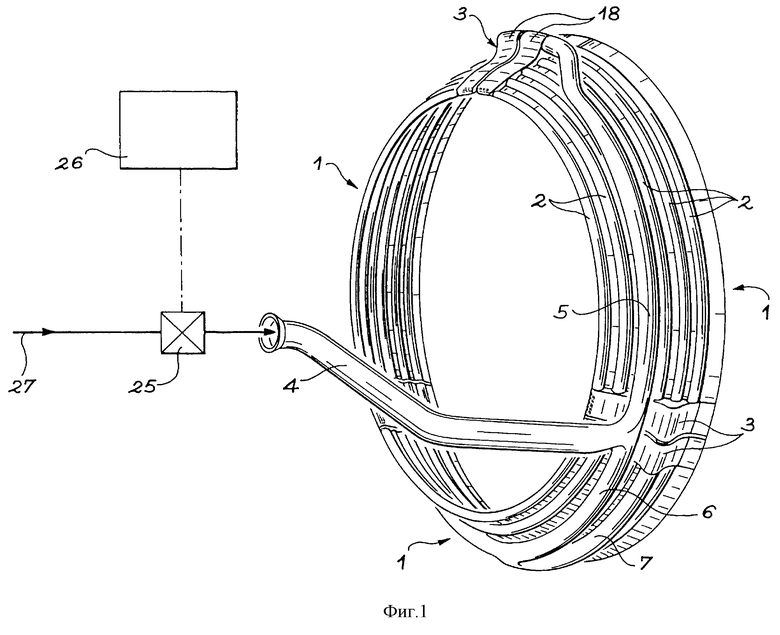

фиг.4 показывает, как соединяются распределительные узлы.

Завершенное устройство, как показано на фиг.1, по существу, имеет форму короны и его можно установить вокруг цилиндрического или конусообразного корпуса, какие можно встретить в любых отраслях. Корона состоит, по существу, из трех одинаковых сетей 1 патрубков, каждая из которых проходит вокруг одной третьей окружности корпуса, образуя, таким образом, фактически непрерывную поверхность. Каждая из сетей 1 патрубков содержит шесть патрубков 2, которые параллельны один другому и проходят от одной сети до следующей. Концы этих патрубков 2 вставлены в распределительные узлы 3, создавая три прилегающие пары распределительных узлов 3, расположенных на концах трех сетей 1 патрубков. Распределительные узлы 3 и патрубки 2 снабжаются нагревающим или охлаждающим газом через сеть труб, состоящую прежде всего из одной трубы 4, которая разделяется на первую трубу 5, которая подходит к первой паре распределительных узлов 3, показанных в верхней части чертежа, и вторую трубу 6, которая сама разделяется на две трубы, одна из которых 7 проходит вдоль нижней правой стороны чертежа и осуществляет подачу на вторую пару распределительных узлов 3, расположенных в этом участке. Другая труба не видна на чертеже, но она проходит за одной из сетей 1 патрубков и соединяется с третьей парой распределительных узлов 3, которая также не видна, но расположена за нижней левой стороной чертежа. Трубы имеют такие размеры, что три пары распределительных узлов 3 получают одинаковые количества проходящего газа одинаковой температуры. Длина труб, по которым нужно проходить газу, чтобы дойти до каждой пары распределительных узлов, везде одинакова; одна труба 4 разделяется в соединении двух сетей 1 патрубков, а труба 6 разделяется в середине одной из двух сетей патрубков 1. Труба 5 проходит вокруг приблизительно одной трети окружности корпуса; труба 6, так же, как две трубы, на которые она разделяется, - приблизительно одной шестой окружности.

Фиг. 2 показывает, как сети 1 патрубков состоят из гофрированных металлических листов 8, расположенных и соединенных таким образом, что их гофры 9 находятся напротив и соединяются вместе, образуя патрубки 2. Гофрированные металлические листы 8 включают плоские общие участки 10 между гофрами 9; эти плоские участки находятся в контакте, когда гофрированные металлические листы 8 монтируются и собираются клепкой или скрепляются другими средствами. Патрубки 2 снабжены отверстиями 11, которые обращены к корпусу 12 таким образом, что нагревающий или охлаждающий газ обдувает его. Газ собирается в кольцевой камере 13, образованной корпусом 12 и сетями 1 патрубков, но выходит через дополнительные отверстия 14, образованные в общих участках 10. Показаны крюки 15 корпуса 12; эти крюки являются круглыми ребрами, к которым крепятся сегменты колец, несущих неподвижные лопатки и поверхности 16, покрытые слоем истираемого материала, которые окружают подвижные лопатки 17 ротора. Так как крюки 15 являются участками корпуса 12, которые непосредственно определяют зазор на концах лопаток, целесообразно, если каждый патрубок 2 и его отверстие 11, через которое осуществляется обдув, расположены таким образом, что они обращены в сторону одного из крюков.

Фиг. 3 показывает, как каждая распределяющая газ труба входит в одну из прилегающих пар распределительных узлов 3, описанных выше. Она также показывает, как их содержимое сначала заполняет указанные распределительные узлы 3, прежде чем половина проходит в другой распределительный узел 3 через гильзу 17, которая их соединяет. Шесть патрубков 2 сети патрубков 1 поочередно соединены с одним из противоположных распределительных узлов 3, расположенных на концах сетей, так что газ течет в одном направлении в трех из патрубков 2 и в противоположном направлении в трех других патрубках 2. Газ нагревается в патрубках 2 таким же образом, как и в предыдущем устройстве, и выходит через отверстия 11 при температурах, которые увеличиваются с увеличением расстояния от распределительных узлов.

Рассмотрим образующую линию на поверхности корпуса 12; она получает газ из трех патрубков 2, который прошел относительно длинное расстояние, и газ из трех патрубков 2, который прошел относительно короткое расстояние, то есть газ, который был сильно нагрет, и газ, который был только слегка нагрет, вследствие чего переносится количество тепла, которое, по существу, равномерно; таким образом задача изобретения достигнута.

Теперь будет описано соединение между прилегающими распределительными узлами 3, на которые осуществляется подача газа из одной и той же трубы. Обращаясь снова к фиг. 1, видно, что другие поверхности распределительных узлов 3 имеют выступы 18, продолжающие их, и трубы подачи газа, такие как 5 и 7, заканчиваются на одной линии с указанными выступами 18 и входят в один из них. Как видно из фиг.4, каждый выступ 18 содержит втулку 19, которая частично ограничивает его, при этом втулки 19 установлены так, что они обращены одна к другой и соединены одной из гильз 17. Два конца гильзы 17 снабжены сферическими секциями 20, которые открыты на концах 21 и способны скользить на внутренней поверхности втулок 19. Сети 1 патрубков и втулки 19 могут поэтому перемещаться относительно друг друга, не вызывая более одного вращения или скользящего движения гильзы 17 во втулках 19, а также повреждения герметичности и соединения между распределительными узлами 3. Понятно, что гильза 17 должна быть установлена достаточно далеко во втулках 19, чтобы предотвратить ее выход, даже если сети 1 патрубков разъединяются. Втулки 19 также снабжены поверхностями упора 22 с обеих сторон гильзы 17, что ограничивает ее перемещение. Поверхности упора 22 содержат центральное отверстие 23, дающее доступ газу в распределительные узлы 3. Соединительный патрубок 24 приваривается к одному из этих отверстий 23, в то время как другое отверстие остается свободным. Соединительный патрубок 24 сваривается встык с половиной поперечного сечения трубы 5 подачи газа; это позволяет половине газа течь в противоположный распределительный узел 3 (слева на чертеже) через соединительный патрубок 24, в то время как другая половина газа ударяется о втулку 19 и, таким образом, отправляется обратно в патрубки 2 распределителя 3 справа. В окончательном усовершенствованном варианте поток газа может регулироваться ползущим клапаном 25, который управляется компьютером 26 в соответствии со скоростями машины, вследствие чего регулируется поток воздуха, подаваемый на устройство и, таким образом, степень расширения корпуса 12. Компьютер 26 может получать данные из датчиков, измеряющих уровень скоростей, температуры, давления и так далее в машине; он основывается на этих данных, используя разработанные эмпирическим путем таблицы или формулы. Наконец, цифровая позиция 27 является точкой на подающей трубе 4, в которой газ может отбираться (на пробы). Это обычно точка на выхлопной трубе для газа, из которой часть потока отбирается с помощью средств, известных в этой области.

Показаны три сети 1 патрубков, но возможно различное количество сетей, проходящих по соответствующим участкам окружности корпуса 12. Если имеется много сетей, патрубки короче; это ограничивает расстояние, которое проходит газ и, следовательно, степень нагрева. Но особенности изобретения дают возможность преодолеть последствия такого нагрева, так что нет необходимости в дополнительном "расщеплении" устройства.

Изобретение может применяться в особенности в турбинных машинах, где это более необходимо в связи с наличием в них газов, превышающих температуры газов в других областях.

Устройство охлаждения или нагрева для круглого корпуса содержит сети 1 патрубков 2, окружающие участки окружности корпуса, распределители 3 входящего газа, соединенные с патрубками 2, отверстия для выхода газа в патрубках, направленные на корпус, и сеть 4, 5, 6 для распределения газа в распределителях, в которой сети 1 патрубков 2 расположены между двумя распределителями 3. Каждый из указанных патрубков двух распределителей соединен с соответствующей группой патрубков указанной сети. Сеть 1 для распределения газа содержит трубы 5, 6. Каждая из труб 5, 6 осуществляет подачу в пару распределителей. Распределители пары примыкают и соединяются с различными сетями патрубков и соединены между собой посредством гильзы 17. Гильза 17 имеет два конца в форме части открытой сферы. Концы скользят во втулках, разграничивающих распределители и снабженных концевыми упорами, ограничивающими перемещение гильзы 17. Трубы 5, 6, осуществляющие подачу в пару распределителей 3, приварены сваркой встык к соединительному патрубку, занимающему половину их поперечного сечения и ведущему по меньшей мере к одной из втулок, проходя через поверхность упора втулки. Изобретение позволяет повысить равномерность охлаждения или нагрева круглого корпуса. 3 з.п. ф-лы, 4 ил.

| US 4525948 А, 02.07.1985 | |||

| US 4019320 A, 26.04.1977 | |||

| US 4279123 A, 21.07.1981 | |||

| US 4487016 A, 11.12.1984 | |||

| Устройство для охлаждения статора турбины двухконтурного двигателя | 1964 |

|

SU261823A1 |

| СПОСОБ ОХЛАЖДЕНИЯ СТАТОРА ГАЗОВОЙ ТУРБИНЫ ОБОЙМОВОЙ КОНСТРУКЦИИ | 0 |

|

SU165034A1 |

Авторы

Даты

2003-08-20—Публикация

1998-07-17—Подача