Изобретение относится к сварке, в частности к составу электродного покрытия, и может быть использовано в электродах для ручной электродуговой сварки углеродистых и низколегированных сталей.

Известен состав электродного покрытия, состоящий из ингредиентов, содержащихся в нем в следующем соотношении, мас.%:

Ставролитовый концентрат - 0,5-15

Мрамор - 4-30

Ферромарганец - 4-25

Целлюлоза - 1-5

Рутиловый концентрат - 10-50

Тальк - 2-20

Каолин - 1-15

Это покрытие облегчает процесс опрессовки электродов за счет увеличения пластичности массы ставролитовым концентратом и позволяет изготавливать рутиловые электроды с меньшим содержанием в обмазке самого рутилового концентрата (Авторское свидетельство СССР 450676, кл. В 23 К 35/36, 1974 г.).

Недостатком его является высокая себестоимость покрытия из-за большого объема в нем дорогостоящих рутилового концентрата и ферромарганца.

Известен также состав электродного покрытия, состоящий из ингредиентов, содержащихся в нем в следующем соотношении, мас.%:

Рутиловый концентрат - 50,0

Тальк - 10,0

Мрамор - 18,5

Ферромарганец - 15,0

Каолин - 4-5

Целлюлоза - 1,5

Электроды с покрытием данного состава обладают следующими сварочно-технологическими свойствами:

Временное сопротивление разрыву, МПа - 470-529

Ударная вязкость, Дж/см2 - 98-147

Содержание в наплавленном металле, %:

Серы - ≤0,040

Фосфора - ≤0,045

(Паспорт электродов марки МР-3 тип Э46 по ГОСТ 9467-65).

Недостатком этого электродного покрытия является высокая себестоимость за счет содержания остродефицитных и дорогостоящих рутилового концентрата и ферромарганца.

Технической задачей настоящего изобретения является снижение себестоимости электродного покрытия за счет уменьшения содержания дефицитных и дорогостоящих компонентов с сохранением высоких сварочно-технологических свойств электродного покрытия.

Поставленная задача решается тем, что известный состав электродного покрытия, содержащий рутиловый концентрат, тальк, мрамор, ферромарганец, каолин, целлюлозу, согласно изобретению дополнительно содержит ильменитовый концентрат и поташ при следующем соотношении компонентов, мас.%:

Рутиловый концентрат - 20-40

Ильменитовый концентрат - 10-30

Тальк - 9-11

Мрамор - 18,5-19

Ферромарганец - 13-14

Каолин - 4-5

Целлюлоза - 1,2-1,5

Поташ - 0,8-1,0

Газошлаковая система, состоящая из 20-40% рутилового концентрата и 10-30% ильменитого концентрата, 17-19% мрамора, 0,8-1,0% поташа, обеспечивает получение швов с мелкочешуйчатой поверхностью, легкую отделимость шлаковой корки, способствует удалению из расплавленного металла газов и неметаллических включений.

Состав рутилового концентрата следующий, %: окись титана 94; двуокись кремния 1,5; окись алюминия 0,6; окись железа ≤3; двуокись циркония 1,0; фосфор 0,03; сернистый ангидрид 0,05; влага 0,1; остальное не регламентируется.

Содержание рутилового концентрата менее 20% не обеспечивает устойчивого горения дуги в широком диапазоне токов, наблюдается ухудшение формирования шва. При введении более 40% рутилового концентрата образуется шлак с низкой основностью, что способствует фиксации серы в металле шва.

Состав ильменитового концентрата, %: двуокись титана не менее 62-63,2; окись алюминия не более 2,9-3,0; двуокись кремния не более 1,9-2,0; влага не более 0,8-2,0; остальное не регламентируется.

Двуокись титана в этих концентратах является шлакообразующим компонентом и защищает свариваемый шов от воздействия кислорода и азота.

Ограничение верхнего предела вводимого ильменитового концентрата до 30% связано с количеством в нем углерода 9,5-10,2%, являющегося раскислителем. Взаимодействие кислорода с углеродом происходит по реакции FeO+С=Fe+СО с образованием газообразной СО. Увеличение свыше 30% содержания ильменитового концентрата в покрытии приводит к ухудшению формирования шва, к снижению стойкости металла шва против образования трещин за счет увеличения содержания углерода в наплавленном металле. Нижний предел ильменитового концентрата 10% обусловлен тем, что снижение общего количества ильменитового концентрата ведет к ухудшению стабильности плавления электрода и, как следствие, к снижению его механических свойств.

Уменьшение содержания мрамора менее 18,5% может привести к ухудшению газовой фазы сварочной ванны, увеличение его содержания более 19% - к уменьшению количества шлаковой фазы.

Уменьшение содержания ферромарганца ухудшает условия раскисления металла сварочной ванны, а увеличение - стабильность горения дуги за счет повышения тугоплавкости покрытия.

Использование в составе покрытия каолина позволяет снизить жидкотекучесть шлака за счет уменьшения в покрытии содержания сухого остатка жидкого стекла - содержания SiO, К2О, Na2О в шлаке, повышающих его жидкотекучесть, увеличить давление дуги и проплавляющую способность электродов за счет паров воды, СО и СO2, образующихся при разложении каолина.

Введение в покрытие 0,8-1,0% поташа способствует повышению устойчивости горения дуги и пластичности обмазочной массы. Нижний предел содержания поташа 0,8% определяется началом заметного влияния на уменьшение разбрызгивания, а верхний 1,0% - максимальным положительным эффектом и экономической целесообразностью.

Предложенный состав электродного покрытия обеспечивает, таким образом, хорошее формирование сварного шва и плотной шлаковой корки на его поверхности.

Частичная замена рутилового концентрата стоимостью 650-750 долл. США за 1 т на более дешевый ильменитовый концентрат - 150-200 долл. США за 1 т позволяет снизить стоимость электродного покрытия с сохранением сварочно-технологических свойств. Кроме того, снижение себестоимости достигается уменьшением расхода дорогостоящего ферромарганца (800-850 долл. США за 1 т), которое стало возможным благодаря наличию марганца (1%) в ильменитовом концентрате.

Пример.

Изготовлены электроды с различным составами электродного покрытия марки МР-3 по ГОСТ 9466-75 на проволоке СВ-08 по ГОСТ 2246-70 диаметром 3-4 мм методом опрессовки на прессе АОЭ-3. При опрессовке электродов применяли калиево-натриевое жидкое стекло в количестве 22-28% от массы сухой шихты с модулем 2,85-3,0 и плотностью 1,45-1,48. Коэффициент веса покрытия Кв.п=0,25.

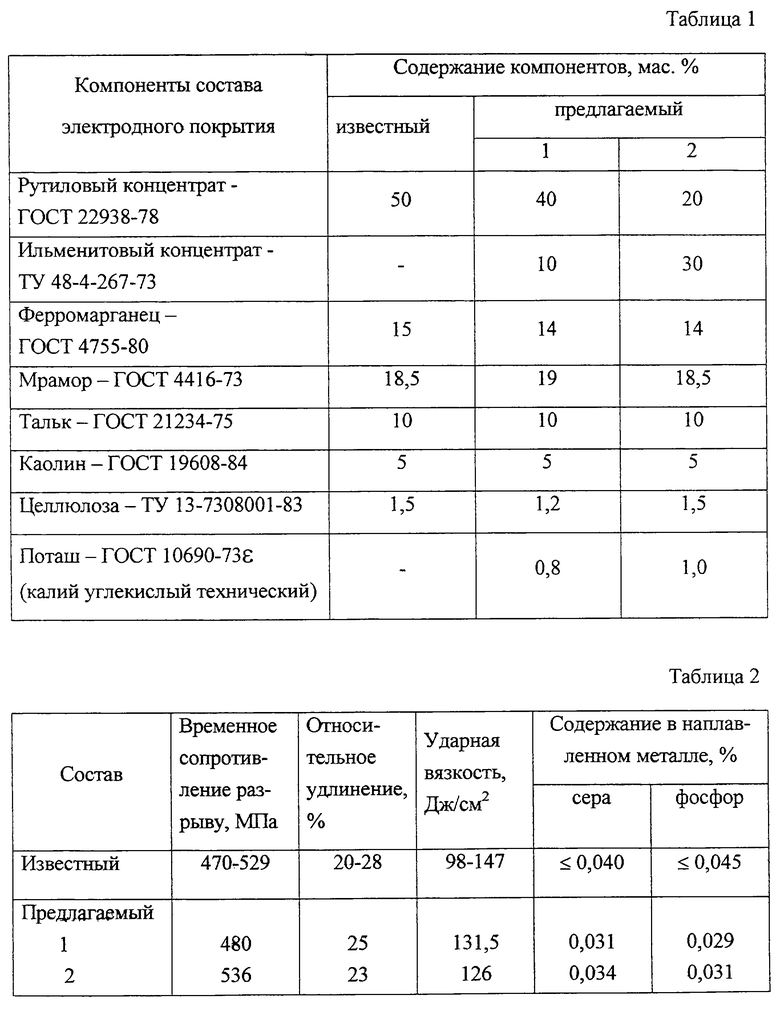

Конкретные составы электродного покрытия приведены в табл.1.

Изготовленными электродами выполняли сварку пластин б=15 мм размером 100х55х200 мм на переменном и постоянном токе обратной полярности (Iсв=160А; Uд=В; dэ=4 мм).

Из сварного соединения механическим способом вырезали образцы для испытаний. Сварочно-технологические испытания проводили в соответствии с ГОСТ 9466-75.

Результаты сварочно-технологических испытаний представлены в табл.2.

Из табл.2 видно, что сварочно-технологические свойства металла с предлагаемым покрытием находятся на одном уровне с покрытием по прототипу.

Наплавленный металл имел следующий химический состав, мас.%: С 0,085-0,09; Мn 0,6-0,63; Si 0,08-0,10; Р 0,031-0,035, S 0,027-0,030, который соответствует требованиям ГОСТ 9467-75 на сварочные электроды и обеспечивает высокие сварочно-технологические свойства, стабильное горение дуги, минимальное разбрызгивание, хорошее формирование наплавленного металла, легкую отделимость шлака, отсутствие пор, трещин, высокую ударную вязкость (до 131,5 Дж/см2), увеличение временного сопротивления разрыву (до 536 МПа).

Состав электродного покрытия позволяет снизить его себестоимость за счет уменьшения содержания дефицитных и дорогостоящих компонентов - рутилового концентрата и ферромарганца и сохранить высокие сварочно-технологические свойства покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217287C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2001 |

|

RU2226458C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2010 |

|

RU2546944C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2217285C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1996 |

|

RU2110384C1 |

Изобретение может быть использовано в электродах для ручной электродуговой сварки углеродистых и низколегированных сталей. Состав, содержащий рутиловый концентрат, тальк, мрамор, ферромарганец, каолин, целлюлозу, дополнительно содержит ильменитовый концентрат и поташ при следующем соотношении компонентов, мас.%: рутиловый концентрат 20-40; ильменитовый концентрат 10-30; тальк 9-11; мрамор 18,5-19; ферромарганец 13-14; каолин 4-5; целлюлоза 1,2-1,5; поташ 0,8-1,0. Изобретение обеспечивает снижение себестоимости электродного покрытия с сохранением высоких сварочно-технологических свойств. 2 табл.

Состав электродного покрытия, содержащий рутиловый концентрат, тальк, мрамор, ферромарганец, каолин, целлюлозу, отличающийся тем, что он дополнительно содержит ильменитовый концентрат и поташ при следующем соотношении компонентов, мас.%:

Рутиловый концентрат 20-40

Ильменитовый концентрат 10-30

Тальк 9-11

Мрамор 18,5-19

Ферромарганец 13-14

Каолин 4-5

Целлюлоза 1,2-1,5

Поташ 0,8-1,0

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ВНИПИ "Промстальконструкция" | |||

| - М., 1985 | |||

| Состав электродного покрытия | 1984 |

|

SU1247299A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| GB 1499664,01.02.1978. | |||

Авторы

Даты

2003-11-27—Публикация

2002-05-28—Подача