Изобретение относится к производству фрикционных изделий, в частности к способу изготовления полимерной композиции для дисковых тормозных колодок легковых автомобилей.

Известен способ изготовления полимерной композиции: в холодном смесителе на первой стадии смешивают волокнистый наполнитель, металлический наполнитель на основе меди (стружку, рубленную проволоку), латекс и вулканизирующую группу в течении 10-12 мин, потом изготовленную исходную смесь подвергают сушке при 80+10oC в течение 40-50 мин, затем смесь измельчают на дезинтеграторе, добавляют в нее остальные компоненты (порошкообразные наполнители, смолы) проводят вторую стадию смешения в смесителе закрытого типа при включенном охлаждении (RU 2001056, С1, 15.10.1993 (С 08 J 5/14)).

Аналогом заявляемого изобретения является способ изготовления полимерной композиции, включающий смешивание в резиносмесителе каучука, фенолоформальдегидной смолы, металлического порошкообразного и волокнистого наполнителей под давлением 0,5-0,6 МПа, при этом сначала смешивают каучук с волокнистыми и металлическими наполнителями до достижения температуры смеси 85-115oС, затем полученную смесь охлаждают до 10-30oС, вводят в нее фенолформальдегидную смолу и порошкообразный наполнитель и смешивают их до температуры не выше 40oС в конце смешения (RU 2144547, 2000 г. (С 08 J 5/14, G 08 L 61/10)).

Недостатками известных способов являются повышение температурного режима на первой стадии перемешивания, а на второй стадии - уменьшение температурного режима за счет введения в технологический процесс стадии охлаждения, что увеличивает энергозатраты и трудоемкость процесса.

Задачей, на решение которой направлено заявляемое изобретение, является получение высококачественной полимерной смеси, обеспечивающей создание долговечного фрикционного элемента с высокой эффективностью торможения.

Технический результат изобретения заключается в избежании вулканизации связующего за счет минимального выделения тепла при смешивании.

Для достижении указанного технического результата смешение компонентов осуществляют в две стадии, на первой в высокоскоростном смесителе с числом оборотов 1000-3000 об/мин перемешивают нитрильный каучук, волокнистый, металлический и порошкообразный наполнитель, затем на второй стадии смешивают полученную массу с фенолформальдегидной смолой в смесителе гравитационного типа с числом оборотов 20 об/мин до температуры 55-60oС в конце смешивания с последующим изготовлением фрикционных изделий.

Существенные признаки, отличительные от наиболее близкого аналога предлагаемых способов, "на первой в высокоскоростном смесителе с числом оборотов 1000-3000 об/мин перемешивают нитрильный каучук, волокнистый, металлический и порошкообразный наполнитель", "на второй стадии смешивают полученную массу с фенолформальдегидной смолой в смесителе гравитационного типа с числом оборотов 20 об/мин."

Возможность осуществления заявляемого способа иллюстрируется следующим примером.

На первой стадии в смесительную камеру известного высокоскоростного смесителя, представленного в виде диспергирующего измельчителя - смесителя с ножевым режуще-диспергирующим устройствам (РДУ) (1000-3000 об/мин) загружают для сухого смешивания порошковый нитрильный каучук Boymond N XL 38.20 в 5-20 весовых частях, смазку сульфид сурьмы 0-10 весовых частей, волокнистый наполнитель 5-20 весовых частей (минеральная вата и арамидные волокна), металлический наполнитель 5-60 весовых частях (латунная стружка, медный порошок, стальные волокна) и порошкового наполнителя 10-40 весовых частей (баритового концентрата, глинозема вермикулита, графита). Компоненты перемешивают в течение 5-15 минут в зависимости от однородности полученной массы под давлением 0,5-0,6 МПа при достижении температуры смеси не более 50oС. Затем полученную сухую смесь загружают в рабочую емкость смесителя гравитационного типа, представленного в виде известного смесителя с гравитационным видом перемешивания (20 об/мин) с фенолформальдегидной смолой СПФ-011 Л в 10-15 весовых частях и смешивают содержимое в течение 10-15 минут при температуре не выше 65oС.

Полученную смесь выгружают из рабочей емкости смесителя с гравитационным видом перемешивания, формуют изделия при 55-60oС и подвергают термообработке в печи со ступенчатым подъемом температуры от 80oС до 200oС в пределах не более 20 часов.

При нарушении технологического процесса смешивания и температурных режимов изготовления полимерной композиции в предложенных смесителях перемешивания полимерная композиция теряет все качественные характеристики и/или непригодна для использования.

Предлагаемый способ позволяет получить полимерную композицию, используя прогрессивный способ смешивания композиции при минимальном выделении тепла.

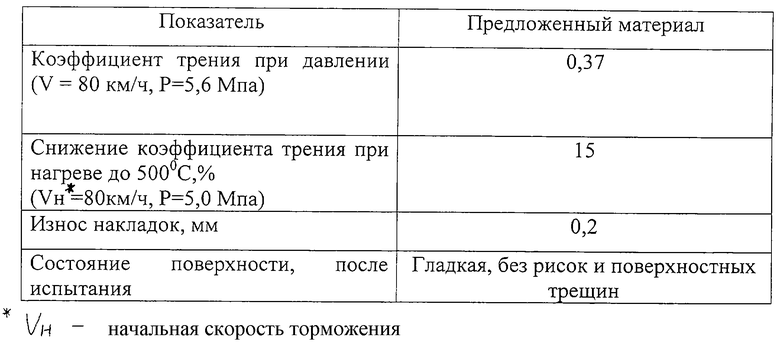

Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЛЕЕВОГО СОСТАВА ДЛЯ СКЛЕИВАНИЯ ФРИКЦИОННОГО ЭЛЕМЕНТА С МЕТАЛЛИЧЕСКИМ КАРКАСОМ ДИСКОВЫХ ТОРМОЗНЫХ КОЛОДОК | 2003 |

|

RU2254352C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2004 |

|

RU2265759C1 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2265623C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2265630C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1997 |

|

RU2144547C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИТУМНО-КАУЧУКОВОЙ МАСТИКИ | 1998 |

|

RU2139904C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2181732C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

Изобретение относится к производству фрикционных изделий, в частности к способу изготовления полимерной композиции для дисковых тормозных колодок легковых автомобилей. Способ изготовления полимерной композиции включает смешение в смесителе нитрильного каучука, фенолформальдегидной смолы, металлического, волокнистого и порошкообразного наполнителей, при этом смешение компонентов осуществляют в две стадии, на первой в высокоскоростном смесителе с числом оборотов 1000-3000 об/мин перемешивают нитрильный каучук, волокнистый, металлический и порошкообразный наполнители, затем на второй стадии смешивают полученную массу с фенолформальдегидной смолой в смесителе гравитационного типа с числом оборотов 20 об/мин до температуры 55-60oС в конце смешивания с последующим изготовлением фрикционных изделий. Способ позволяет получить полимерную композицию, используя прогрессивный способ смешивания композиции при минимальном выделении тепла. 1 табл.

Способ изготовления полимерной композиции, включающий смешение в смесителе нитрильного каучука, фенолформальдегидной смолы, металлического, волокнистого и порошкообразного наполнителей, отличающийся тем, что смешение компонентов осуществляют в две стадии, на первой в высокоскоростном смесителе с числом оборотов 1000-3000 об/мин перемешивают нитрильный каучук, волокнистый, металлический и порошкообразный наполнитель, затем на второй стадии смешивают полученную массу с фенолформальдегидной смолой в смесителе гравитационного типа с числом оборотов 20 об/мин до температуры 55-60°С в конце смешивания с последующим изготовлением фрикционных изделий.

| RU 2001056 C1, 15.10.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1997 |

|

RU2144547C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

Авторы

Даты

2003-11-27—Публикация

2002-07-05—Подача