Заявляемое изобретение относится к производству фрикционных изделий, в частности к способу изготовления полимерной композиции для дисковых тормозных колодок легковых автомобилей.

Аналогом заявляемого изобретения является способ получения полимерной композиции, включающий смешение в резиносмесителе латекса с вулканизующей группой, 15-70 мас. % от общего количества асбеста, порошкообразным и металлическим наполнителями, измельчение полученной смеси, сушку ее при 105-120oC в течение 1,5-2,5 часов и введение оставшегося количества асбеста, фенолформальдегидной смолы и целевых добавок в высушенную смесь в барабанном смесителе /а.с. СССР N 1 301 834, м. кл. C 08 J 3/22 1987/.

Существенный признак аналога "смешение в резиносмесителе связующего на основе каучука с волокнистым и металлическим наполнителями" совпадает с существенным признаком заявляемого изобретения.

Известный способ обеспечивает достаточную механическую прочность и хорошие фрикционно-износные свойства изделий, однако ему присущи большие энергозатраты и трудоемкость из-за необходимости измельчения и сушки латексной смеси.

Наиболее близкий аналог предлагаемого технического решения - способ изготовления полимерной композиции, заключающийся в смешении в резиносмесителе каучука, фенолформальдегидной смолы, металлического, порошкообразного и волокнистого наполнителей при температуре 70-90oC под давлением 0,5-0,6 МПа в течение 6-8 минут и измельчение в дезинтеграторе полученной смеси /патент СССР N 1 674 546, м. кл. C 08 J 5/14, 1992/.

Существенный признак наиболее близкого аналога "смешение в резиносмесителе каучука, фенолформальдегидной смолы, металлического, порошкообразного и волокнистого наполнителей" совпадает с существенным признаком заявляемого решения.

Фрикционные изделия из полимерных композиций, изготовленных этим способом, не обладают стабильностью фрикционно-износных свойств.

Задачей, на решение которой направлено заявляемое изобретение, является создание долговечного фрикционного элемента с высокой эффективностью торможения за счет стабильности коэффициента трения и износостойкости. Другой вид технического результата, получение которого может обеспечить заявляемое изобретение по сравнению с наиболее близким аналогом, заключается в снижении энергозатрат и трудоемкости процесса приготовления смесей за счет исключения операции измельчения смесей, а также пригодности последних для теплого формования заготовок дисковых колодок легковых автомобилей.

Для достижения указанного технического результата способ изготовления полимерной композиции включает смешение в резиносмесителе каучука, фенолформальдегидной смолы, металлического, порошкообразного и волокнистого наполнителей в определенном режиме.

Существенные отличительные от наиболее близкого аналога признаки предлагаемого способа - "каучук смешивают с волокнистым и металлическим наполнителями до достижения температуры смеси 85-115oC", "полученную смесь охлаждают до 10-30oC", "в каучуковую смесь вводят фенолформальдегидную смолу и порошкообразный наполнитель и перемешивают смесь до температуры не выше 40oC в конце смешения".

Возможность осуществления заявляемого способа иллюстрируется следующими примерами.

Пример 1. В резиносмеситель загружают 3,6 кг бутадиеннитрильного каучука БНКС-28АМН, 0,6 кг серы, 0,6 кг оксида цинка (вулканизующая группа), волокнистый наполнитель (18 кг минеральной ваты, 18 кг стекловолокна) и металлический наполнитель (9,6 кг медного порошка, 6 кг бронзовой стружки и 3,6 кг стального волокна). Компоненты перемешивают под давлением 0,5 МПа в течение 4 мин до температуры смеси 85oC. Затем полученную смесь охлаждают при перемешивании до 10oC и загружают в резиносмеситель 14,4 кг фенолформальдегидной смолы СФП-011Л и порошкообразный наполнитель (26,4 кг баритового концентрата, 9,6 кг глинозема, 3,6 кг вермикулита и 6 кг сурьмы трехсернистой), смешивают содержимое под давлением 0,5 МПа в течение 2 минут до температуры 30oC в конце смешения. Полученную смесь выгружают из резиносмесителя, формуют изделия при 55-60oC и подвергают термообработке в печи со ступенчатым подъемом температуры от 20oC до 200oC в течение 15 часов.

Пример 2. В камеру резиносмесителя загружают 2,1 кг бутадиенметилстирольного каучука СКМС-30 АРК, 0,6 кг серы, 0,3 кг 2-меркаптобензимидазола, 0,6 кг оксида цинка (вулканизующая группа), волокнистый наполнитель (24 кг асбеста) и металлический наполнитель (3 кг медного порошка и 1,8 кг латунной стружки). Компоненты перемешивают под давлением 0,55 МПа в течение 5 минут до температуры смеси 115oC. Полученную смесь охлаждают без перемешивания до 30oC и вводят в нее 6,1 кг фенолформальдегидной смолы СФП-0125-24 и порошкообразный наполнитель (14,4 кг баритового концентрата, 0,6 кг графита кристаллического и 6,1 кг гидрата окиси кальция). Все компоненты перемешивают под давлением 0,55 МПа в течение 3 минут до температуры 40oC в конце смешения. Полученную смесь брикетируют при 20-30oC, а затем формуют при 160 ±5oC. Изделия подвергают термообработке при 140oC в течение 4 часов.

Пример 3. В резиносмеситель загружают 2,7 кг полибутадиенового каучука СКДСР, волокнистый наполнитель (4,2 кг минеральной ваты, 4,2 кг арамидного волокна, 1,2 кг углеродного волокна) и металлический наполнитель (3,6 кг порошка титана, 11,4 кг бронзовой стружки и 3 кг латунной проволоки). Смешение проводят под давлением 0,6 МПа в течение 5 минут до температуры смеси 100oC. Затем полученную смесь охлаждают при перемешивании до 20oC, туда же загружают 7,2 кг фенолформальдегидной смолы СФП-015В и порошкообразный наполнитель (4,5 кг графита кристаллического, 3,6 кг баритового концентрата, 9,6 кг оксида алюминия и 4,8 кг сурьмы трехсернистой), смешивают содержимое под давлением 0,6 МПа в течение 6 минут до температуры 35oC в конце смешения. Из полученной смеси формуют изделия, температура формования 55-60oC. Сформованные изделия подвергаются дополнительной термообработке в прокалочной печи со ступенчатым подъемом температуры от 80 до 200oC в течение 20 часов.

Фрикционно-износные свойства изделий оценивают по результатам испытаний на машине трения типа СИАМ в соответствии с методикой ВНИИАТИ N 17.83Ф-90 "Определение коэффициента трения и интенсивности изнашивания фрикционных изделий на лабораторной машине трения типа СИАМ при циклическом взаимодействии трущихся поверхностей" при изменении температуры от 50 до 450oC, номинальном давлении 2± 0,02 МПа, скорости скольжения 10,5 м/с.

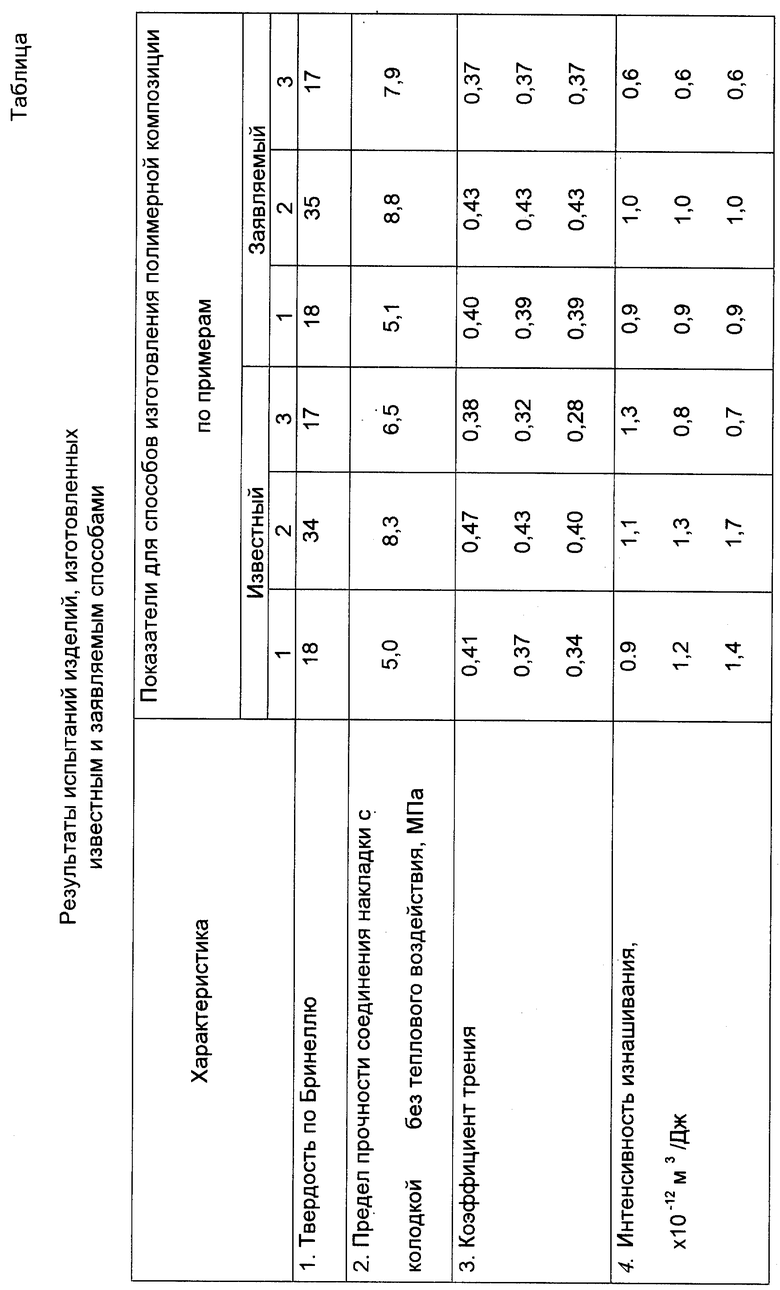

Из результатов, приведенных в таблице, следует, что изделия, изготовленные предлагаемым способом, имеют более стабильные показатели коэффициента трения и интенсивности изнашивания, чем изделия, полученные известным способом.

При изменении температурного режима заявленного способа полимерная композиция комкуется, а необходимое в этом случае ее измельчение приводит к снижению показателей изделий, или непригодна для использования:

- ниже 85oC каучук не растирается и в смеси находится в виде комочков, выше 115oC возможна подвулканизация смеси,

- охлаждение каучуковой смеси ниже 10oC нецелесообразно, а при охлаждении смеси выше 30oC происходит ее комкование, аналогичный результат получается и при достижении полимерной композицией температуры выше 40oC в конце смешения.

Предлагаемый способ позволяет получить полимерную композицию со стабильными свойствами, а следовательно, и качественные изделия, сократить энергетические затраты и использовать для изготовления фрикционных изделий прогрессивный способ теплого формования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2160750C2 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2217449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2115513C1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016001C1 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2265623C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2000 |

|

RU2187025C2 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1993 |

|

RU2090578C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2147024C1 |

Изобретение относится к производству фрикционных изделий, в частности к способу изготовления полимерной композиции для дисковых тормозных колодок легковых автомобилей. Описывается способ изготовления полимерной композиции, включающий смешение в резиносмесителе каучука, фенолформальдегидной смолы, металлического, порошкообразного и волокнистого наполнителей, под давлением 0,5 - 0,6 МПа, отличающийся тем, что сначала смешивают каучук с волокнистым и металлическим наполнителями до достижения температуры смеси 85 - 115°С, затем полученную смесь охлаждают до 10 - 30°С, вводят в нее фенолформальдегидную смолу и порошкообразный наполнитель и смешивают их до температуры не выше 40°С в конце смешения. Технический результат - повышение качества изделий путем стабилизации фрикционно-износных свойств и снижение энергозатрат и трудоемкости процесса приготовления смесей. 1 табл.

Способ изготовления полимерной композиции, включающий смешение в резиносмесителе каучука, фенолформальдегидной смолы, металлического, порошкообразного и волокнистого наполнителей под давлением 0,5 - 0,6 МПа, отличающийся тем, что сначала смешивают каучук с волокнистым и металлическим наполнителями до достижения температуры смеси 85 - 115oC, затем полученную смесь охлаждают до 10 - 30oC, вводят в нее фенолформальдегидную смолу и порошкообразный наполнитель и перемешивают смесь до температуры не выше 40oC в конце смешения.

| SU 1674546 A1, 23.12.92 | |||

| Полимерная композиция фрикционного назначения | 1977 |

|

SU787433A1 |

| Полимерная композиция фрикционного назначения | 1980 |

|

SU841317A1 |

| СПОСОБ ДЕКОДИРОВАНИЯ ИЗОБРАЖЕНИЯ, СПОСОБ КОДИРОВАНИЯ ИЗОБРАЖЕНИЯ, УСТРОЙСТВО ДЕКОДИРОВАНИЯ ИЗОБРАЖЕНИЯ, УСТРОЙСТВО КОДИРОВАНИЯ ИЗОБРАЖЕНИЯ И УСТРОЙСТВО КОДИРОВАНИЯ И ДЕКОДИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2012 |

|

RU2602672C2 |

Авторы

Даты

2000-01-20—Публикация

1997-08-19—Подача