Изобретение относится к черной металлургии, в частности к сталям, применяемым для изготовления деталей, подвергающихся при эксплуатации высоким изгибным и ударным нагрузкам, абразивному изнашиванию в диапазоне температур от 50 до -50оС, например для деталей ходовых систем промышленных гусеничных тракторов, экскаваторов и бульдозеров (башмаки, звенья гусениц, опорные катки), рабочих органов почвообрабатывающих и дорожных машин.

Известен ряд конструкционных сталей, предназначенных для изготовления такого рода деталей.

Например, сталь по авт.св. СССР N 645977, кл. C 22 C 38/14, 1976, содержащая, мас.%: Углерод 0,36-0,50 Кремний 0,17-0,40 Марганец 0,9-1,2 Бор 0,0008-0,003 Алюминий 0,008-0,05 Титан 0,011-0,05 Железо Остальное

Сталь такого состава характеризуется ограниченной прокаливаемостью, относительно низкими ударными характеристиками, пониженной износостойкостью.

Известна также сталь марки 30ХРА (ГОСТ 4543-71) следующего состава, мас. %: Углерод 0,27-0,33 Кремний 0,17-0,37 Марганец 0,50-0,80 Хром 1,0-1,30

Однако эта сталь имеет низкую прокаливаемость и недостаточную износостойкость.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является взятая за прототип сталь, содержащая, мас. %: Углерод 0,28-0,45 Кремний 0,17-0,37 Марганец 0,50-0,80 Хром 0,70-1,10 Ванадий 0,04-0,12 Алюминий 0,015-0,08 Азот 0,004-0,012 Титан 0,02-0,06 Бор 0,001-0,004 Кальций 0,001-0,004 Железо Остальное [1].

Недостатком этой стали являются относительно низкие значения пластических характеристик и ударной вязкости после термической обработки на высокую прочность, что снижает конструктивную прочность изготовленных из нее деталей.

Для улучшения пластических и вязких характеристик стали в высокопрочном состоянии, повышения конструктивной прочности и эксплуатационной надежности, в состав заявляемой стали, содержащей углерод, кремний, марганец, хром, ванадий, алюминий, азот, титан, бор, кальций и железо, дополнительно введены медь и барий при следующем соотношении компонентов, мас.%: Углерод 0,25-0,45 Кремний 0,17-0,37 Марганец 0,6-1,2 Хром 0,6-1,2 Ванадий 0,02-0,12 Алюминий 0,02-0,06 Азот 0,005-0,012 Титан 0,015-0,05 Бор 0,0008-0,005 Кальций 0,0008-0,005 Медь 0,04-0,40 Барий 0,0008-0,005 Железо Остальное При этом произведение концентраций [Al,%]˙[N,%] должно находиться в пределах (10-40)˙10-5.

В качестве примесей в стали допускаются сера и фосфор не более 0,035% каждого, а также никель не более 0,30%.

Выбранное соотношение компонентов определяется следующими факторами.

Углерод - основной элемент в стали, определяющий ее прочностные и эксплуатационные характеристики. Нижний предел 0,25% ограничен необходимостью сохранения минимально допустимой прочности стали после термической обработки. Верхний предел углерода 0,45% ограничен минимально допустимыми вязкими характеристиками стали.

Бор - вводится в сталь для увеличения ее прокаливаемости, обеспечения оптимальных механических свойств по всему сечению деталей и существенного увеличения пластических и вязких характеристик стали в высокопрочном состоянии. Пределы содержания бора, равные 0,0008-0,005%, обусловлены тем, что количество бора в стали менее 0,0008% малоэффективно, а при содержании бора более 0,005% выделяется избыточная бористая фаза, охрупчивающая сталь.

Марганец - в пределах 0,60-1,20% обеспечивает необходимую раскисленность борсодержащей стали, а также усиливает воздействие бора на устойчивость переохлажденного аустенита.

Хром - в пределах 0,60-1,20% в сочетании с бором обеспечивает глубокую прокаливаемость, увеличивает сопротивление абразивному изнашиванию путем повышения отпускоустойчивости и коррозионной стойкости, а также обеспечивает технологичность стали при термообработке.

Титан - связывает часть азота и в пределах 0,015-0,05% обеспечивает достаточную деазотизацию жидкого металла перед введением бора в сталь, чем достигается необходимое количество бора в твердом растворе.

Пределы содержания алюминия, равные 0,02-0,06%, обеспечивают необходимую раскисленность стали перед введением в расплав высокоактивного бора, ограниченное количество кислородных включений на основе глинозема, а в соединении с азотом (0,005-0,012%) за счет образования высокодисперсных нитридов - природно-мелкозернистую сталь. Заметное измельчение зерна наблюдается при величине произведения концентраций [Al, %]˙[N,%], равной или превышающей 10˙10-5. При этом наиболее мелкое зерно при оптимальной температуре закалки может быть получено в стали с [Al, %]˙[N, %] = 20˙10-5, но не более 40˙10-5, так как получает развитие процесс, приводящий к разнозернистости. Такое изменение размера зерна аустенита связано с наличием в стали нитридов алюминия, количество и степень дисперсности которых зависят от содержания азота и алюминия в стали и количественного их соотношения.

Нижний предел содержания ванадия, равный 0,02%, является пределом, ниже которого ванадий не оказывает ощутимого положительного влияния на измельчение зерна и ударную вязкость стали; верхний предел содержания ванадия, равный 0,12%, обусловлен образованием избыточной карбидной фазы этого элемента, приводящей к снижению ударной вязкости стали.

Кальций - в пределах 0,0008-0,005% обеспечивает достаточную раскисленность стали, ее десульфурацию, изменение состава и морфологии неметаллических включений, уменьшение их количества, повышает изотропность металла.

Барий - в пределах 0,0008-0,005% помимо раскисления стали повышает живучесть кальция в расплаве и обеспечивает более полную реализацию его воздействия на сталь, а также положительно воздействует на пластические характеристики стали в высокопрочном состоянии.

Медь - в пределах 0,04-0,40% вводится в сталь для увеличения растворимости бора, оптимизации его воздействия на свойства стали, проявляющееся в увеличении ударной вязкости в высокопрочном состоянии. Наряду с этим медь является упрочняющим элементом. При легировании медью наблюдается более высокое отношение предела текучести к пределу прочности, а также повышается коррозионная стойкость стали. Нижний предел содержания меди 0,04% является пределом, ниже которого влияние меди практически неощутимо, верхний предел 0,40% ограничен склонностью медистых сталей к образованию поверхностных трещин при горячей обработке давлением.

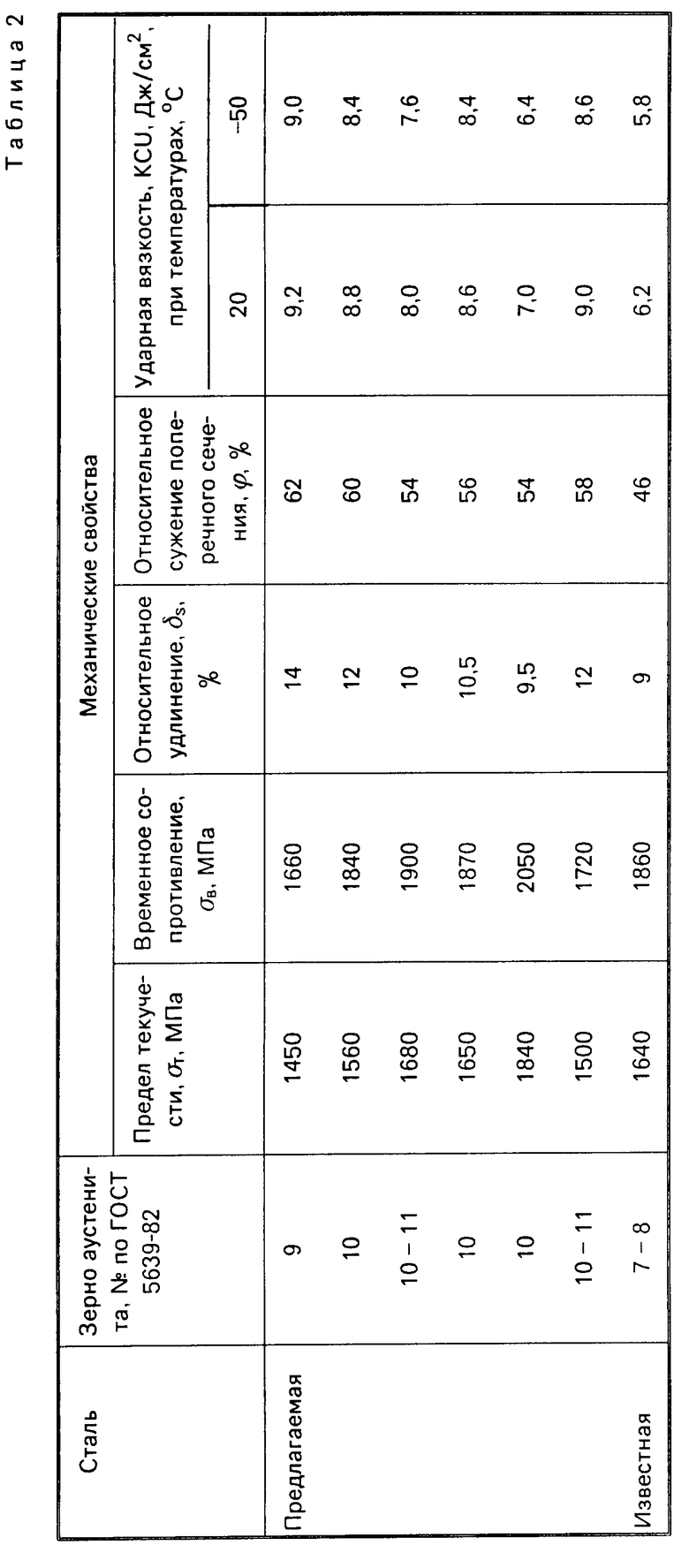

Сталь предлагаемого состава обеспечивает необходимую закаливаемость, глубокую прокаливаемость и после упрочняющей термической обработки твердость на поверхности деталей 45-55 HRC. Эта сталь мелкозерниста (зерно 9-11 балла по шкале ГОСТ 5639-82 при нагреве до 930оС).

Сталь характеризуется комплексом высоких прочностных, пластических и вязких свойств, не изменяющихся при отрицательных температурах.

Анализ технических решений в исследуемой и смежных областях позволяет сделать вывод об отсутствии в них признаков, сходных с признаками в заявляемом решении, и признать его изобретением, так как оно является новым, соответствует критерию изобретательского уровня и промышленно применимо.

П р и м е р. Сталь выплавляли в открытой индукционной печи емкостью 150 кг с основной футеровкой. Металл разливали в слитки массой 40 кг, которые катали на экспериментальном прокатном стане на прутки сечением квадрат 35 мм.

Термическую обработку проводили по режиму: закалка при 880-900оС с последующим отпуском при 180оС в течение 2 ч.

Испытания ударной вязкости проводили при температурах 20 и -50оС.

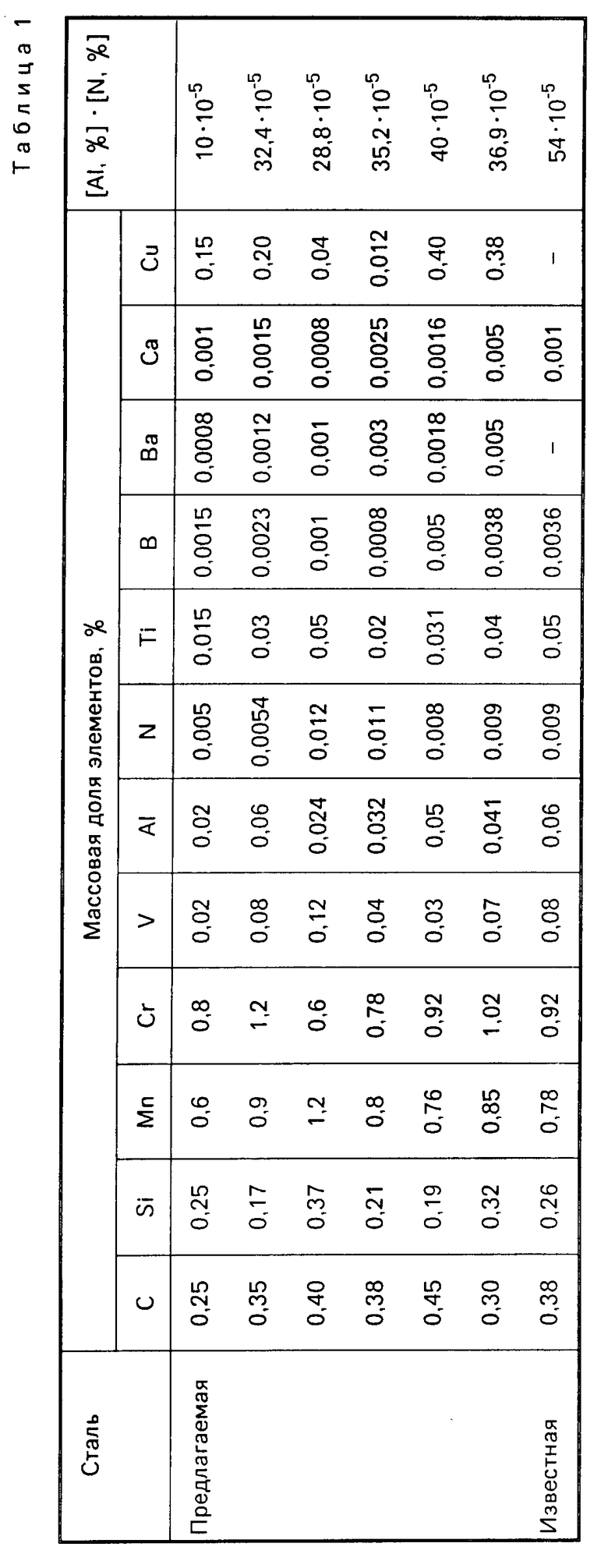

В табл.1 приведен химический состав, а в табл.2 - механические свойства предлагаемой стали и известной после термической обработки.

Предлагаемая сталь характеризуется более высокими пластическими и вязкими характеристиками, что должно обеспечить надежность и долговечность работы изготовленных из нее деталей, работающих в тяжелых условиях одновременного воздействия агрессивной абразивной среды, отрицательных температур, ударных нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

| Конструкционная сталь | 1982 |

|

SU1065495A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

Изобретение относится к черной металлургии, в частности к стали, применяемой для изготовления деталей, подвергающихся при эксплуатации высоким изгибным и ударным нагрузкам, абразивному изнашиванию в диапозоне температур от 50 до -50°С, например для деталей ходовых систем промышленных гусеничных тракторов, экскаваторов и бульдозеров (башмаки, звенья гусениц, опорные катки), рабочих органов почвообрабатывающих и дорожных машин. Сталь дополнительно содержит медь и барий при следующем соотношении компонентов, мас.%: углерод 0,25-0,45; кремний 0,17-0,37; марганец 0,6-1,20; хром 0,6-1,20; ванадий 0,02-0,12; алюминий 0,02-0,06; азот 0,005-0,012; титан 0,015-0,05; бор 0,0008-0,005; кальций 0,0008-0,005; медь 0,04-0,4; барий 0,0008-0,005; железо остальное, при выполнении соотношения алюминий x азот = 10-40×10-5 . Сталь обеспечивает необходимую закаливаемость, глубокую прокаливаемость и после упрочняющей термической обработки твердость на поверхности деталей 45-55 HRC . 2 табл.

КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот, титан, бор, кальций и железо, отличающаяся тем, что она дополнительно содержит медь и барий при следующем соотношении компонентов, мас.%:

Углерод 0,25 - 0,45

Кремний 0,17 - 0,37

Марганец 0,60 - 1,20

Хром 0,60 - 1,20

Ванадий 0,02 - 0,12

Алюминий 0,02 - 0,06

Азот 0,005 - 0,012

Титан 0,015 - 0,05

Бор 0,0008 - 0,005

Кальций 0,0008 - 0,005

Медь 0,04 - 0,40

Барий 0,0008 - 0,005

Железо остальное

при выполнении соотношения алюминий азот = (10 - 40) ˙ 10-5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конструкционная сталь | 1982 |

|

SU1065495A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-30—Публикация

1992-06-02—Подача