Изобретение относится к технике сушки материалов и может быть использовано при получении сухих порошков из овощных и фруктовых выжимок и отходов спиртового производства на предприятиях пищевой и комбикормовой промышленности.

Известна барабанная сушилка, содержащая корпус с камерой обработки, частично заполненной битами сферической формы, и ротор с наклонными лопатками [1].

Недостатком указанного технического решения является нагрев высушиваемого вещества через теплообменную поверхность и размещение ротора в полости камеры обработки, что приводит к уменьшению рабочей смачиваемой поверхности и снижает эффективность сушки в целом в случае использования липких материалов.

Ближайшим техническим решением является устройство для сушки преимущественно липких материалов, содержащее ротор, неподвижный корпус с камерой обработки в виде тела вращения и образующие рабочую смачиваемую поверхность подвижные элементы, размещенные в камере обработки и введенные в контакт с ротором посредством системы приводов [2].

Устройство дополнительно снабжено центробежным вентилятором и циклоном, где происходит отделение готового высушенного продукта от воздуха.

Сушка вещества происходит в камере обработки при подаче горячего воздуха. Одновременно, с помощью осевого ротора, приводятся во вращение подвижные элементы, перемешивающие высушиваемое вещество и измельчающие образованный высушенный продукт.

Недостатком указанного технического решения является отсутствие механизма отделения прогрессирующе налипающего высушиваемого вещества от элементов конструкции, что снижает эффективность сушки и качество высушенного продукта.

Целью изобретения является интенсификация процессов сушки исходного вещества, отделения образованного высушенного продукта от элементов конструкции и его измельчения.

Указанная цель достигается тем, что в устройстве для сушки преимущественно липких материалов, содержащем ротор, неподвижный корпус с камерой обработки в виде тела вращения и образующие рабочую смачиваемую поверхность подвижные элементы, размещенные в камере обработки и введенные в контакт с ротором посредством системы приводов, ротор выполнен в виде обечайки с равномерно распределенными по ее периметру радиальными штифтами, а каждый из приводов выполнен в виде продольно расположенного вдоль оси обечайки спиралевидного пальца, жестко связанного с соответствующим штифтом одним из своих концов, причем упомянутая обечайка примыкает к торцу корпуса, а пальцы своими свободными концами введены в полость камеры обработки.

Кроме того, каждый из штифтов может быть снабжен, по крайней мере, парой пальцев, рассредоточенных по длине штифта с зазором между ними, не превышающим величину минимального характерного размера подвижных элементов, образующих в своей совокупности винтообразную псевдолопасть.

Камера обработки может быть выполнена в виде усеченного конуса и ориентирована своим большим основанием в сторону ротора, расстояние между штифтами по периметру превышает максимальный характерный размер подвижных элементов, а сами подвижные элементы могут быть выполнены в виде сферических тел.

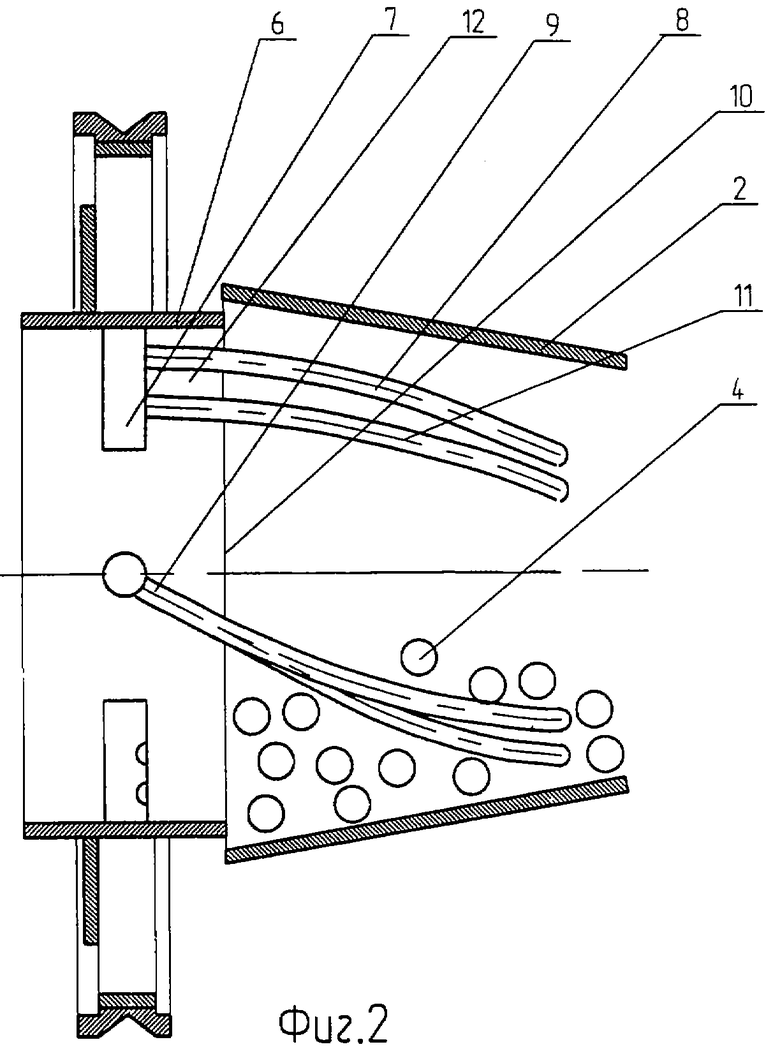

На Фиг. 1 схематично изображена рабочая линия с устройством для сушки исходных материалов.

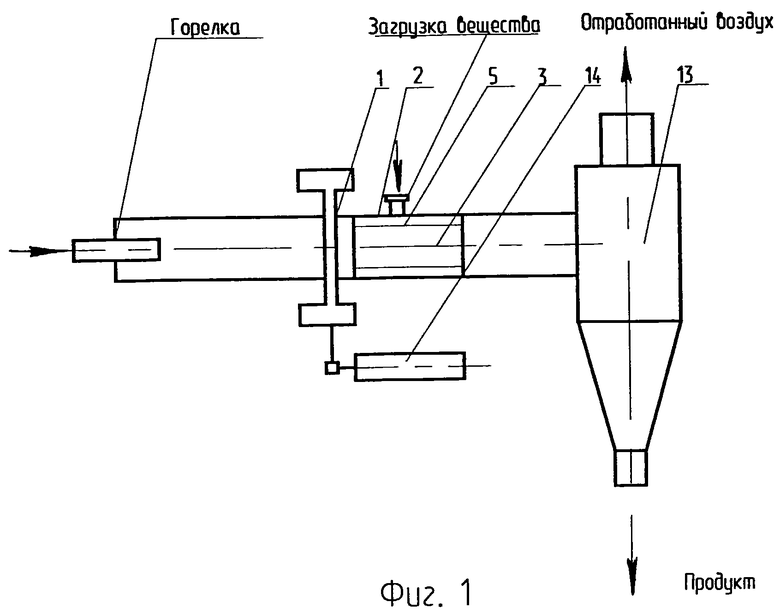

На Фиг.2 - устройство для сушки, поперечный разрез.

Устройство для сушки преимущественно липких материалов содержит ротор 1, неподвижный корпус 2 с камерой обработки 3 в виде тела вращения и образующие рабочую смачиваемую поверхность подвижные элементы 4, размещенные в камере обработки 3 и введенные в контакт с ротором 1 посредством системы приводов 5. Ротор 1 выполнен в виде обечайки 6 с равномерно распределенными по ее периметру радиальными штифтами 7, а каждый из приводов 5 выполнен в виде продольно расположенного вдоль оси обечайки 6 спиралевидного пальца 8, жестко связанного с соответствующим штифтом 7 одним из своих концов 9, причем упомянутая обечайка 6 примыкает к торцу 10 корпуса 2, а пальцы 8 своими свободными концами 11 введены в полость камеры обработки

Каждый из штифтов 7 может быть снабжен одним пальцем 8, однако преимущественным является наличие, по крайней мере, пары пальцев 8, рассредоточенных по длине штифта с зазором 12 между ними, не превышающим величину минимального характерного размера подвижных элементов 4, образующих в своей совокупности винтообразную псевдолопасть. Образованная псевдо-лопасть в процессе проворачивания указанного ротора обладает всеми признаками плоскостной лопасти в отношении подвижных элементов 4, однако приобретает качество "прозрачности" для прокачиваемого сушильного агента.

Камера обработки 3 в общем случае может быть выполнена в виде любого известного тела вращения, например цилиндрической формы, однако предпочтительней является форма в виде усеченного конуса, ориентированного своим большим основанием в сторону ротора 1. Указанная форма камеры обработки 3 в сочетании со спиралевидностью пальцев 8 обеспечивает постоянную циркуляцию подвижных элементов 4 не только по окружности, но и в продольном направлении камеры обработки. Для обеспечения гарантированного указанного продольного перемещения подвижных элементов 4 расстояние между штифтами 7 по периметру должно превышать максимальный характерный размер подвижных элементов 4.

Полость камеры обработки 3 по торцам может быть ограничена решетками (на приведенных фигурах не показано) для исключения выноса из нее подвижных элементов 4. Поверхность стенок камеры обработки 3, а также всех подвижных элементов 4 и пальцев 8 может быть покрыта или целиком выполнена из химически совместимого с высушиваемым веществом и обладающего низкой адгезионной способностью материала, например фторопласта, что исключает накопление на поверхностях прилипшего вещества.

Подвижные элементы 4 в общем случае могут быть выполнены любой известной конфигурации, например в виде многоугольников или цилиндров, и состоять из групп различных типоразмеров, однако из технологических соображений предпочтительней является сферическая форма тел. В этом случае в качестве их характерных размеров выступают значения их диаметров и при однотипности шаров одно и то же значение их диаметра принимается и в качестве минимального и в качестве максимального характерного размера для выбора зазоров 12 между пальцами 8 и расстояний между штифтами 7.

Описанное устройство встроено в рабочую линию, в состав которой дополнительно включены циклон 13, эл. двигатель 14 для вращения ротора 1 и вентилятор на выходе для прокачки воздуха.

Перед включением устройства в работу камера обработки 3 заполняется подвижными элементами 4 в виде шаров и высушиваемым веществом, например отходами спиртового производства в виде барды, а при включении его в работу ротор 1 приводится во вращение эл. двигателем 14 и пальцы 8 перемешивают шары совместно с высушиваемым веществом, в результате чего высушиваемое вещество равномерно смачивает поверхности всех шаров. Сушильный агент, например горячий воздух, подается в камеру обработки 3, прокачивается сквозь псевдолопатки из пальцев 8, омывает подвижные элементы 4, подсушивает налипшее на их поверхности вещество, поступает в циклон 13 и выводится в атмосферу. Высушиваемое вещество теряет свою влагу и, в силу своей липкости, налипает на шары и на внутреннюю поверхность камеры обработки 3 в виде корки. Перемешиваемые шары постоянно соударяются между собой и с внутренней поверхностью камеры обработки, в результате чего образованная корка отбивается, измельчается и в виде газовзвеси выносится из камеры обработки 3 в циклон 13, где происходит отделение высушенного продукта от сушильного агента и его вывод по технологическому назначению.

Винтообразные псевдолопасти постоянно перемещают шары 4 к дальнему от ротора 1 торцу корпуса 2, а сами шары постоянно скатываются по имеющимся промежуткам между штифтами 7 в обратную сторону, в результате чего дополнительно к окружной циркуляции шаров добавляется и их непрерывное осевое возвратно-поступательное перемещение, что способствует более равномерному смачиванию высушиваемым веществом их поверхностей и более тщательному измельчению образованного высушенного продукта.

Таким образом, описанное техническое решение интенсифицирует процесс сушки и повышает качество высушенного продукта.

Источники информации

1. Авторское свидетельство СССР 1622741, МКИ F 26 В 11/14, 1989 г.

2. Авторское свидетельство СССР 1086876, МКИ F 26 В 11/14, 1982 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ | 2002 |

|

RU2225972C1 |

| СПОСОБ СУШКИ ЛИПКИХ МАТЕРИАЛОВ | 2002 |

|

RU2235956C2 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ СРЕД | 2003 |

|

RU2239486C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ БАРДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304416C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2002 |

|

RU2219137C1 |

| ТЕПЛООБМЕННИК И СПОСОБ ЕГО СБОРКИ | 2003 |

|

RU2241934C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2002 |

|

RU2234462C1 |

| Спиральный теплообменник | 2002 |

|

RU2224198C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2230788C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148430C1 |

Изобретение относится к технике сушки материалов и может быть использовано при получении сухих порошков из овощных и фруктовых выжимок и отходов спиртового производства на предприятиях пищевой и комбикормовой промышленности. Устройство для сушки преимущественно липких материалов содержит ротор, неподвижный корпус с камерой обработки в виде тела вращения и образующие рабочую смачиваемую поверхность подвижные элементы, размещенные в камере обработки и введенные в контакт с ротором посредством системы приводов. Ротор выполнен в виде обечайки с равномерно распределенными по ее периметру радиальными штифтами, а каждый из приводов выполнен в виде продольно расположенного вдоль оси обечайки спиралевидного пальца, жестко связанного с соответствующим штифтом одним из своих концов, причем упомянутая обечайка примыкает к торцу корпуса, а пальцы своими свободными концами введены в полость камеры обработки. Устройство должно обеспечить интенсификацию процесса сушки и повысить качество высушенного продукта. 4 з.п.ф-лы, 2 ил.

| Установка для сушки и измельчения слипающихся материалов | 1982 |

|

SU1086876A1 |

| Сушилка для сыпучих материалов | 1974 |

|

SU606059A1 |

| УСТРОЙСТВО ДЛЯ ДЕГИДРАТАЦИИ ФТОРИДА АЛЮМИНИЯ | 1997 |

|

RU2115625C1 |

Авторы

Даты

2003-11-27—Публикация

2002-03-28—Подача