Настоящая заявка относится к заявке США (наш ссылочный 021238-177/РМ-1803) с названием "Система оптического контроля рулона", которая была подана одновременно с настоящей заявкой и полностью включена в это описание путем ссылки.

Настоящее изобретение относится к сигаретоделательной машине, включающей систему и способ для обеспечения того, чтобы полоски, выполненные на папиросной бумаге, имели соответствующую ширину и промежутки между ними, и для выбраковки сигарет, изготовленных из папиросной бумаги, которая имеет ширину и расстояние между полосками, выходящими за допустимые пределы.

Для получения высококачественного изделия многие изготовители устанавливают на производственной линии системы оптического контроля на различных стадиях производства изготавливаемого изделия. Как правило, каждый пункт контроля содержит источник электромагнитного излучения, который направляет излучение к поверхности изделия, где оно создает отражения. Один или более датчиков принимают отражения. Анализ полученных изображений обеспечивает контроль параметров изделия, а именно определяет, можно ли данное изделие отнести к нестандартным.

Датчики, известные из уровня техники, обычно сконструированы и калиброваны для детектирования специфических изделий. Как таковые, эти датчики нельзя легко адаптировать для осуществления аналогичного анализа с другими изделиями. Если изделие изменяется, изготовителю необходимо переконструировать датчик для работы с новым изделием. Например, инженеру или технику, возможно, придется заменить один или более компонентов схемы, связанной с датчиком, для калибровки усиления сигнала датчика для работы с разными изделиями, имеющими разные отражающие свойства.

Кроме того, известные системы оптического контроля, прежде всего, направлены на обнаружение локализованных, точечных дефектов, таких как микроотверстия, разрывы и пятна на нетканом материале. В патенте США 5426509, выданном Пеплинскому, приводится в качестве примера эта технология. В этой системе наличие дефекта в перемещающемся нетканом материале вызывает пик выходного сигнала датчика, который можно видеть на экране осциллографа. Однако другие дефекты, определяемые неправильными расстояниями между элементами или участками изготавливаемого изделия, не могут выявляться анализом единичной точки изделия, как описано выше.

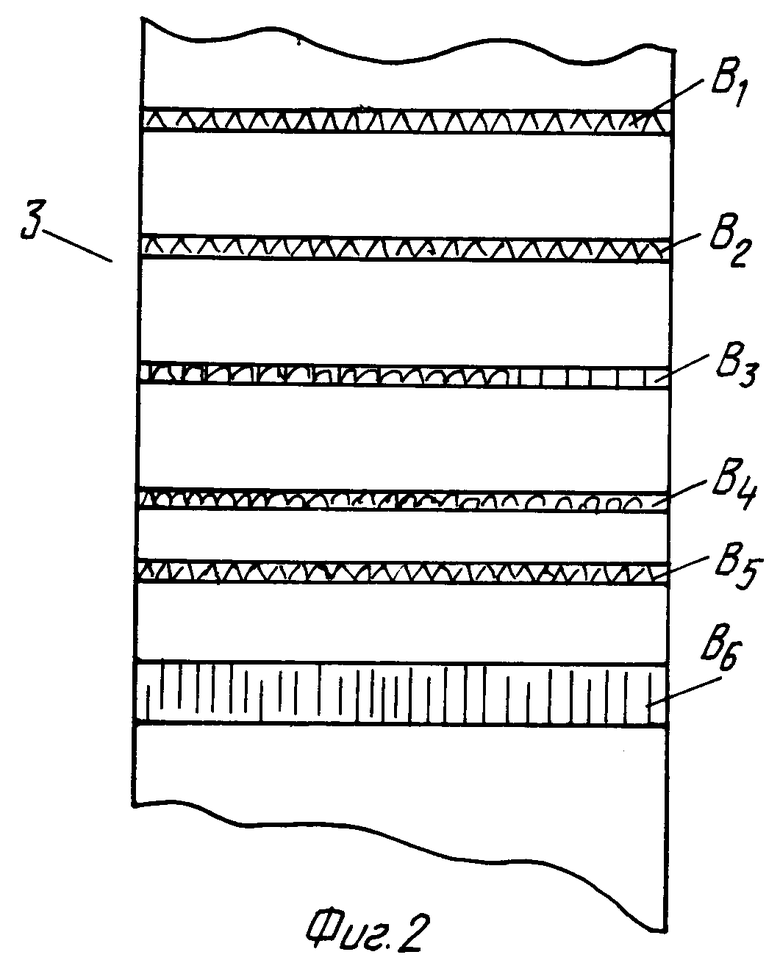

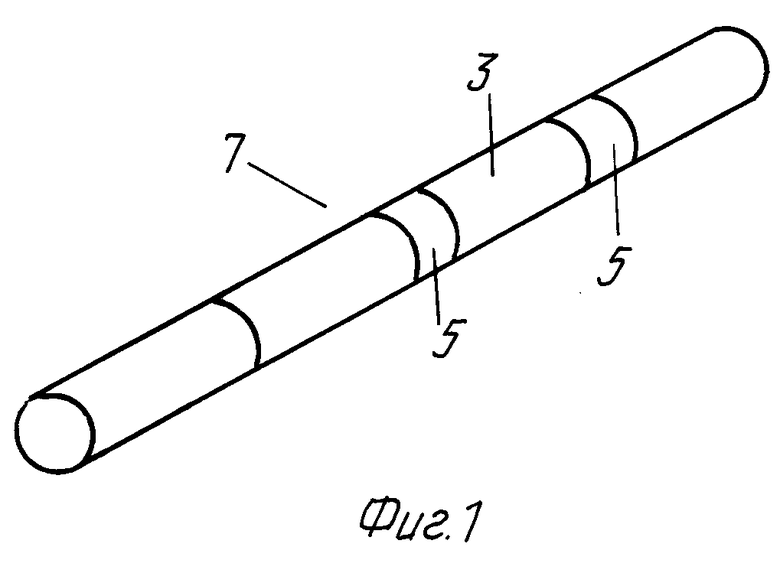

В качестве иллюстрации рассмотрим изготовление сигарет с ободками, одна из которых показана на фиг.1. Как показано здесь, сигарета 7 включает два ободка или полоски 5, образованные путем нанесения слоя целлюлозной массы на основную папиросную бумагу 3. "Целлюлон", микрокристаллическая целлюлоза или амилопектин представляют собой различные вещества, используемые при изготовлении ободков. Чтобы получить высококачественный продукт, желательно, чтобы бумага, используемая для изготовления этих сигарет, уже содержала полоски 5, имеющие соответствующую ширину. Кроме того, необходимо обеспечить, чтобы расстояние между соседними ободками (полосками) находилось в пределах допустимых размеров. Как показано на фиг.2, папиросная бумага 3 содержит полоски 5, имеющие нормальную ширину (например, полоски B1-B2) и, по меньшей мере, одну полоску, имеющую ширину, выходящую за пределы допуска (например, полоску В6). Папиросная бумага также содержит, по меньшей мере, две смежные полоски, расстояние (или промежуток) между которыми выходит за допустимые пределы (например, промежуток между ободками В4 и В5). Описанная выше известная система оптического контроля не позволяет распознавать такие дефекты.

Соответственно, задача изобретения состоит в создании системы и способа анализа нетканого материала, которые не имеют указанных выше недостатков. Другая задача изобретения состоит в создании датчика, который может обнаруживать дефекты различного типа в нетканом материале без необходимости сложного переконструирования датчика и его повторной калибровки. Еще одна задача изобретения состоит в создании системы оптического контроля, которая устанавливает, имеются ли у бумаги, содержащей полоски, такие полоски, ширина которых выходит за интервал допустимых размеров или за интервал допустимых промежутков между соответствующими полосками.

Более конкретная задача изобретения состоит в создании системы и способа проверки папиросной бумаги, содержащей полоски, для изготовления и выбраковки сигарет, изготовленных из нестандартных участков папиросной бумаги.

Краткое изложение сущности изобретения

Эти и другие задачи, приведенные в примере, достигаются, в соответствии с настоящим изобретением, с помощью системы оптического контроля, которая устанавливается на станке для изготовления сигарет или другой подобной системе и обнаруживает наличие ободков, имеющих нестандартные ширину или расстояние между ними. Сигареты, изготовленные из нестандартных участков папиросной бумаги, отслеживаются при их продвижении через сигаретоделательную машину и выбрасываются в один из выходов этой машины для выбраковки.

Система оптического контроля включает датчик, который может отслеживать различные типы материала папиросной бумаги и материала полосок, имеющие различные свойства отражения. При работе датчика возникает диапазон напряжений, вырабатываемых датчиком, и образуется пиковое значение (или среднее пиковое значение) для этого диапазона значений. Затем схема принимает заданный процент от этого пикового значения для образования порогового значения. Это пороговое значение сравнивается с сигналом переменного тока от датчика. Если сигнал переменного тока превышает пороговое значение, то схема выдает сигнал, указывающий на присутствие полоски.

Схема включает в себя усилитель переменного тока для усиления переменных составляющих сигнала датчика. Чтобы еще более приспособить систему к разным материалам бумаги и полосок, имеющим различные свойства отражения, коэффициент усиления может регулироваться, например, с помощью DIP-переключателя. Аналогично и пороговое значение, выбранное пороговой схемой, может регулироваться для выбора другой пороговой величины (например, 30%, 40%, 50%, 60% и т.д.).

Краткое описание чертежей

Вышеописанные и другие задачи, признаки и преимущества изобретения поясняются далее в нижеследующем подробном описании со ссылкой на сопровождающие чертежи, на которых

фиг.1 - пример сигареты, содержащей области с полосками;

фиг. 2 - пример изготовления сигареты из нетканого материала, включающей ободки, некоторые из которых имеют неправильную форму;

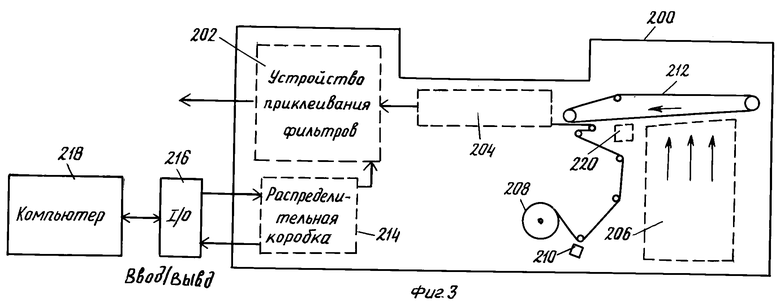

фиг. 3 - пример сигаретоделательной машины, содержащей датчик (210) для детектирования полосок;

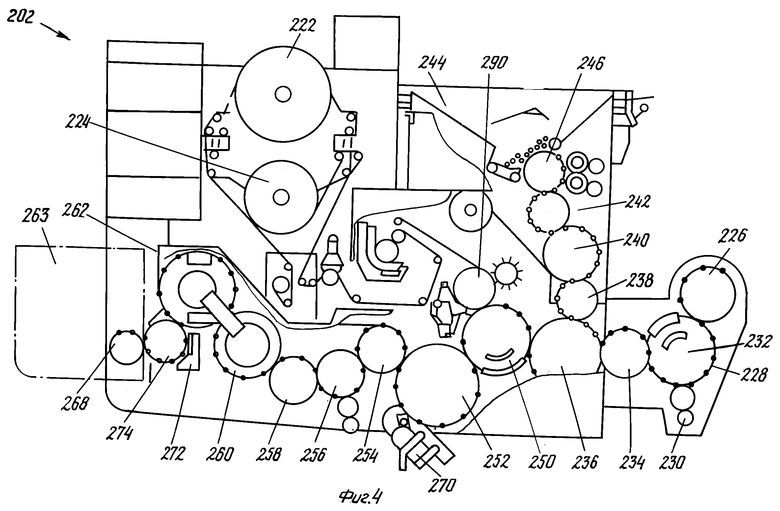

фиг. 4 - пример машины для приклеивания фильтров для использования в машине по фиг.3;

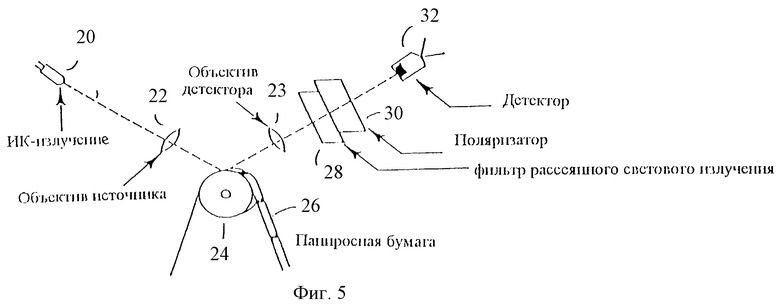

фиг.5 - примеры оптических компонентов датчика по изобретению;

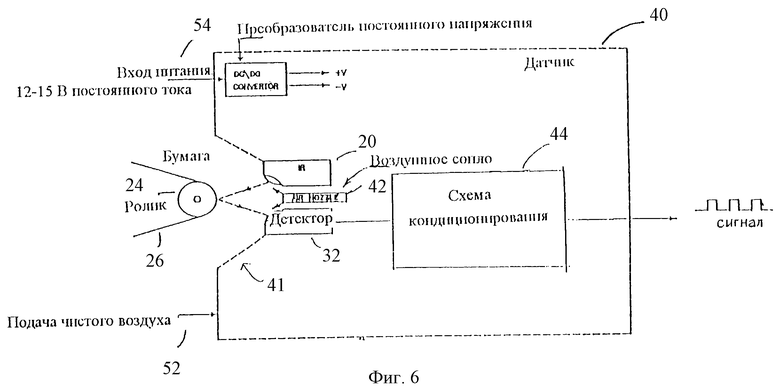

фиг.6 - примерная общая схема датчика по изобретению;

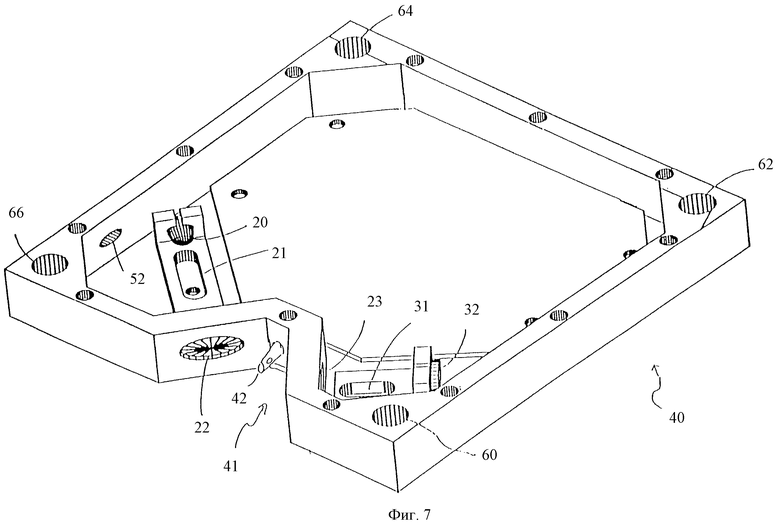

фиг.7 - пример конструкции корпуса датчика по изобретению;

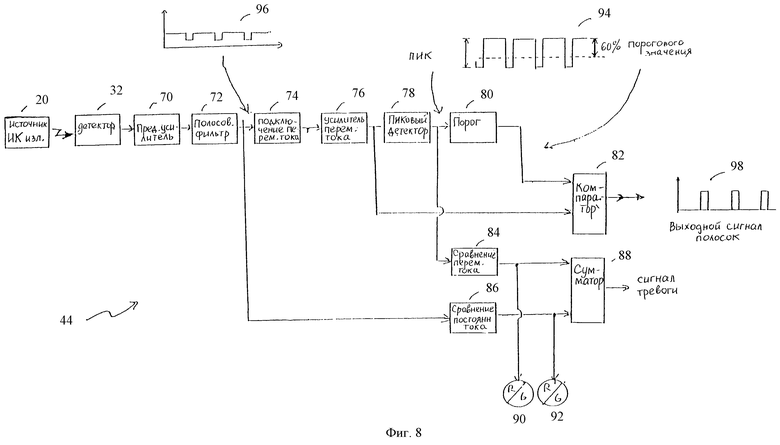

фиг. 8 - пример электрической схемы датчика, используемой для детектирования свойств бумаги с полосками, в соответствии с изобретением;

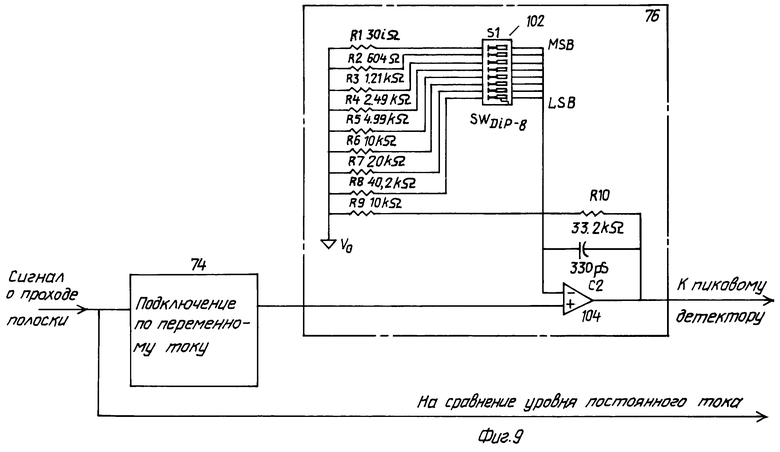

фиг.9 - детальный вид примерной схемы усилителя переменного тока, используемой в настоящем изобретении;

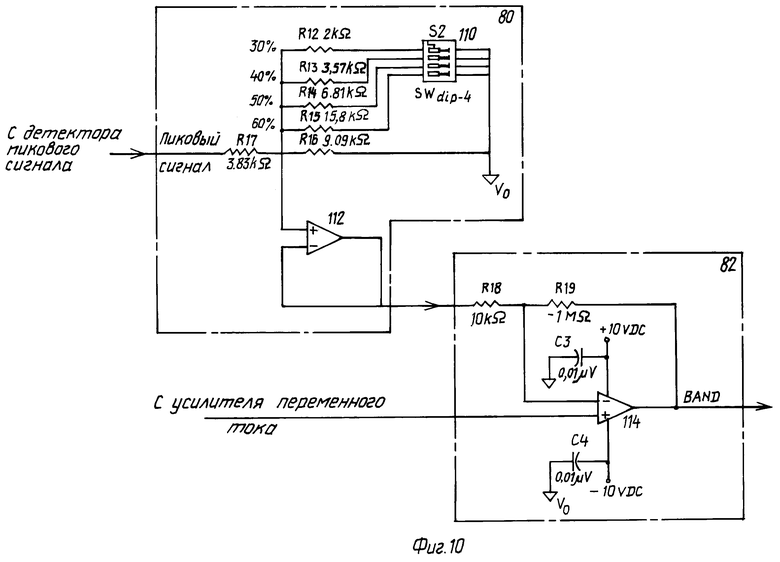

фиг. 10 - детальный вид примерной пороговой схемы и компаратор сигнала, используемые в настоящем изобретении;

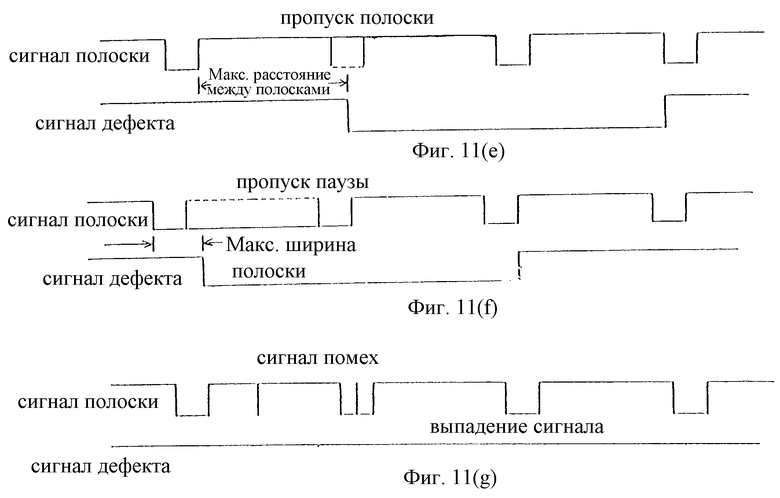

фиг.11(а)-11(g) - примеры сравнения выходного сигнала полоски с различными, определяемыми пользователем, значениями допуска;

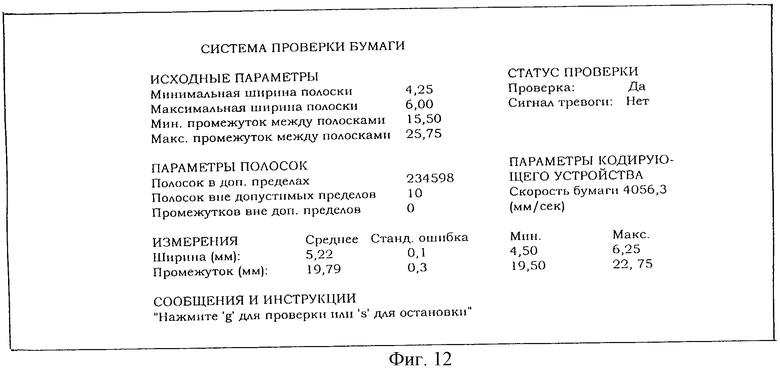

фиг. 12 - пример дисплея, выдающего статистику данных о ширине полосок и промежутках между ними, полученных датчиком и проанализированных связанным с ним компьютером, в соответствии с настоящим изобретением.

В последующем описании для целей объяснения, но не ограничения, представлены специфические детали, чтобы обеспечить глубокое понимание настоящего изобретения. Тем не менее, специалисту понятно, что настоящее изобретение может осуществляться и в других вариантах, с деталями, которые отличаются от этих специфических деталей. В других случаях подробности известных способов, устройств и схем опущены, чтобы не загромождать описание настоящего изобретения ненужными деталями. На чертежах соответствующие детали обозначены одинаковыми позициями.

На фиг. 3 показан общий вид машины 200 для изготовления сигарет, содержащей датчик 210 для детектирования полосок, выполненных на папиросной бумаге, подаваемой с рулона 208. Хорошо известным специалисту образом через проход 206 подается воздух, который вдувает частицы табака вверх на ленту 212 конвейера. Частицы табака удерживаются на ленте 212 конвейера вследствие усилия всасывания, прикладываемого через перфорации в ленте 212 конвейера. Эти частицы образуют слой табака на нижней стороне ленты 212 конвейера, когда лента 212 конвейера перемещается справа налево. В некоторой точке траектории ленты конвейера приспособление 220 (триммер, скребок) удаляет избыточный табак со слоя и затем образует курительный стержень на вращаемых дисках или других подобных приспособлениях.

Одновременно с образованием курительного стержня на ленте 212 конвейера папиросная бумага, содержащая полоски (например, участок которой показан на фиг. 2), подается с питающего рулона 208 в область под одним краем ленты 212 конвейера. В этой точке лента конвейера 212 передает табак, удерживаемый на ленте, на папиросную бумагу. Папиросная бумага затем обертывается вокруг курительного стержня, и на эту конструкцию наносится клей, чтобы прикрепить папиросную бумагу к курительному стержню. Полученный стержень затем нарезают на отдельные табачные стержни (например, на табачные стержни двойной длины, из которых изготавливают две сигареты). Вышеупомянутое обертывание, проклеивание и нарезание известны специалистам и поэтому представлены на фиг.3 просто как узел 204 изготовления табачного стержня, чтобы не усложнять фиг. 3.

После формирования табачных стержней (например, табачных стержней двойной длины) они передаются на машину 202, которая приклеивает фильтры к табачным стержням для получения множества готовых сигарет. Эта клеящая машина может быть традиционной машиной МАХ 100 фирмы "Хауни-Верке Кербер и Ко.", АГ, Гамбург, Германия. Эта машина показана на фиг.4. Как показано на этом чертеже, эта машина содержит вращающийся барабан 226, который передает стержни двойной длины, полученные в узле 204, на вращающийся барабан 232, который разрезает стержни двойной длины пополам с образованием табачных стержней одинарной длины с помощью вращающегося ножа 230. Барабан 234 разделяет два табачных стержня одинарной длины так, чтобы фильтрующий стержень мог вводиться между табачными стержнями.

Фильтрующие стержни подают из бункера 244, в котором они сначала находятся в форме стержней на 4 фильтра (то есть с длиной, соответствующей четырем сигаретным фильтрам). Фильтрующие стержни передаются на барабан 236 через барабаны 246, 242, 240 и 238. Барабан 246 дополнительно разрезает 4-фильтровые стержни на 2-фильтровые стержни. На барабане 236 эти стержни вводят между разделенными табачными стержнями с барабана 234. Фильтрующие и табачные стержни затем передаются на барабан 250, который подает бумагу для склеивания этих стержней с бобин 222 или 224 на комбинацию табачного стержня и фильтра с помощью барабана 290. Бумага для склеивания обертывается вокруг комбинации табачного стержня и фильтра на барабане 252 с помощью обертывающего устройства 270. Полученные в результате сигаретные стержни затем передают на барабан 254, а потом - на барабан 256. На барабане 256 сигаретные стержни разрезают пополам с получением отдельных сигарет. Эти сигареты затем передают барабанами 258, 260, 262, 274 и 268 на выходной бункер 263. Нестандартные сигареты, однако, выбрасываются на выходном барабане 274, не попадая в выходной бункер 263. В приклеивающем приспособлении, описанном выше, имеются другие каналы выбраковки, например, на барабанах 252, 256 и 236. Специалисту будет понятно, что, хотя это не показано подробно, имеются различные каналы выбраковки, расположенные дальше по ходу потока в части данной машины, изготавливающей табачные стержни.

Возвращаясь к фиг.3, датчик 210 может быть расположен смежно направляющему ролику или направляющей стойке, по которым проходит бумага для сигарет. Однако это расположение является только примерным. Датчик 210 может быть расположен и в других местах. Кроме того, несколько датчиков могут располагаться на различных участках машины для изготовления сигарет.

Как более подробно описано ниже, датчик 210 генерирует выходной сигнал, сообщающий о присутствии полоски на проходящей мимо папиросной бумаге. В соответствии с одним из вариантов выполнения выходной сигнал датчика представляет собой последовательность импульсов, в которой продолжительность каждого импульса соответствует протяженности каждой соответствующей обнаруженной полоски. Выходной сигнал в виде последовательности импульсов затем направляется на внешний интерфейс 216 (ввод/вывод). Выходной сигнал датчика может подаваться непосредственно на интерфейс 216 или может посылаться на распределительную коробку 214 машины и затем передаваться на интерфейс 216. Интерфейс 216 также принимает данные с кодирующего устройства машины (не показано), которое сообщает скорость, с которой работает машина (например, скорость подачи табачных стержней через систему), что может быть измерено, например, путем определения скорости вращения одного из механических валов машины. Выходной сигнал датчика и выходной сигнал кодирующего устройства затем передаются на внешний компьютер 218, который включает связанные с ним счетчик-таймер и средства ввода/вывода (не показаны). Этот внешний компьютер может представлять собой отдельное рабочее место, содержащее микропроцессор Пентиум 133 мГц, монитор, клавиатуру, жесткий диск и дисковод для дискеты (не показаны). Компьютерные ПанелиТМ CIO-DIО24H могут использоваться в качестве средства ввода/вывода, и Компьютерные ПанелиТМ CIO-CTR05 могут использоваться в качестве счетчика. Компьютер 218 определяет, находятся ли обнаруженная ширина полосок и промежутки между ними в допустимых пределах, основываясь на выходном сигнале датчика и выходном сигнале кодирующего устройства.

Если ширина полосок и/или промежутков между ними находятся вне допустимых пределов, компьютер подает сигнал на машину 200 для изготовления сигарет через распределительную коробку 214, чтобы выбраковать сигареты, изготовленные из нестандартных участков папиросной бумаги. Более конкретно, положение нестандартной папиросной бумаги после ее прохождения датчика 210 может прослеживаться с помощью синхронизирующих импульсов, генерируемых кодирующим устройством машины. То есть путем подсчета синхронизирующих импульсов система может предсказывать, когда сигарета будет проходить через один или более каналов выбраковки (таких как каналы выбраковки, соответствующие барабанам 274, 252, 256 и 236 на фиг.4, а также другие каналы выбраковки, не показанные особо). Когда нестандартная сигарета проходит через канал выбраковки (что указывается счетчиком, достигшим заданного количества импульсов), она выбрасывается из машины для изготовления сигарет. Специалисту понятно, что имеются и другие способы управления выбраковкой сигарет. Например, другой способ управления выбраковкой состоит в установке таймера таким образом, чтобы исходное значение таймера соответствовало времени, требуемого (в зависимости от скорости машины), чтобы нестандартный участок бумаги прошел через канал выбраковки. Отсчитывая в обратном направлении, таймер определяет, когда сигарета, содержащая эту нестандартную бумагу, попадет в канал выбраковки, и затем сигарета выбрасывается. В общих чертах правильная синхронизация для выбраковки сигарет может устанавливаться исходя из характеристик траектории перемещения сигареты (такой как расстояние между датчиком и различными ее положениями дальше по ходу на траектории) и скорости, с которой работает машина.

Функция датчика и компьютера далее поясняется более подробно со ссылкой на прилагаемые чертежи. Сначала обсуждаются механические и электрические компоненты датчика, а затем следует обсуждение анализа, осуществляемого компьютером.

Ссылаясь на фиг. 5, датчик содержит источник 20 (ИКИ) ИК-излучения. Например, ИКИ 20 может генерировать излучение с длиной волн 850 нм (+ или -20 нм). Инфракрасное излучение от ИКИ 20 фокусируется объективом источника 22 для получения пятна диаметром 1 мм на бумаге 26 с полоской, когда бумага 26 проходит через ролик 24.

Инфракрасное излучение, которое падает на поверхность бумаги 26 при ее прохождении через ролик 24, создает отраженный свет. Отраженный свет проходит через объектив 23 детектора, который фокусирует отраженный свет на фильтре 28 рассеянного света, а затем - через поляризатор 30. Фильтр 28 рассеянного света отфильтровывает большую часть окружающего света (с частотами, которые отличаются от инфракрасного излучения ИКИ 20). Поляризатор 30 пропускает свет, имеющий заданное направление линейной поляризации, которое подчеркивает разность отражений от областей с полосками на бумаге 26 и от самой бумаги. Фильтр 28 и поляризатор 30 могут быть исключены, если бумага имеет свойства отражения, которые четко различают участки с полосками от участков без них (например, соотношение сигнал-помеха достаточно велико). И наконец, отраженный свет принимается фотодетектором 32, который преобразует инфракрасное излучение в электрический сигнал, пропорциональный величине улавливаемого излучения.

Описанные выше компоненты расположены в корпусе 40, как показано на фиг. 6. Как видно на фиг.6, корпус 40 имеет, по существу, прямоугольную форму. Корпус 40 имеет выемку 41, которая охватывает ролик 24, на небольшом расстоянии от ролика 24. ИКИ 20 прикреплен к одной стороне выемки 41, а детектор 32 прикреплен к другой стороне выемки 41.

Чтобы пыль и другие загрязнения не осаждались на оптических компонентах, корпус 40 датчика включает патрубок 52 для подвода чистого воздуха. Чистый воздух направляется на оптические компоненты воздушным соплом 42. Кроме того, корпус включает гнездо 54 для подключения электроэнергии для питания схемы кондиционирования 44 датчика.

Еще более подробная иллюстрация примера механической конструкции корпуса 40 показана на фиг. 7. Как показано на фиг.7, корпус включает объектив 22 источника и объектив 23 детектора, вмонтированные в стороны выемки 41. Инфракрасный диод 20 закреплен относительно объектива 22 источника с помощью первого кронштейна 21. Аналогично фотодетектор 32 закреплен относительно объектива 23 детектора с помощью второго кронштейна 31. Хотя они и не показаны, фильтр 28 рассеянного света и поляризатор 30 могут быть размещены внутри второго кронштейна 31. Патрубок 52 принимает подаваемый свежий воздух, как было описано выше, и направляет этот воздух к соплу 42. Весь корпус 40 может быть прикреплен к опорной конструкции с помощью отверстий 60, 62, 64 и 66 под болты. Эти отверстия имеют избыточную величину, так чтобы датчик мог быть сначала нежестко соединен с опорной конструкцией. После калибровки и позиционных регулировок датчик может жестко закрепляться на месте. Хотя это и не показано, корпус 40 включает верхнюю пластину, которая дополнительно защищает оптические компоненты от осаждения загрязнений во время работы, что будет ухудшать их производительность.

Электрическая конфигурация системы проверки по изобретению будет объяснена со ссылкой на фиг.8-10. На фиг.8 представлен общий вид схемы 44, размещенной внутри корпуса 40. Как показано, детектор 32 принимает отраженное инфракрасное излучение ИКИ 20. Отраженное излучение преобразуется в электрические сигналы, а затем усиливается в предусилителе 70. Усиленные сигналы подаются на полосовой фильтр 72, который удаляет избыточный сигнал. В этой точке, как проиллюстрировано формой сигнала 96, сигнал имеет как компонент переменного тока, так и компонент постоянного тока. Этот сигнал представляет собой отрицательный импульс, в котором падение уровня сигнала указывает на присутствие полоски.

На этой стадии предварительно усиленный и прошедший полосовой фильтр сигнал подается на ответвитель переменного тока (подключение 74), который отделяет компонент переменного тока от компонента постоянного тока сигнала. Компонент переменного тока затем подается на усилитель 76 переменного тока. Усилитель 76 переменного тока усиливает компонент переменного тока сигнала до необходимого уровня. Как будет кратко описано со ссылкой на фиг.9, коэффициент усиления усилителя 76 переменного тока может регулироваться, чтобы обеспечить использование датчика с различными типами нетканых материалов, имеющих различные характеристики отражения. В этой точке сигнал напоминает примерную форму волны 94.

Затем усиленный компонент переменного тока подается на пиковый детектор 78, который детектирует величину пикового напряжения формы волны (которая снова может быть оценена со ссылкой на форму волны 94). В соответствии с одним из вариантов выполнения пиковый детектор будет образовывать среднее пиковое значение из множества последовательных пиков. Это значение обеспечивает общий диапазон напряжения между областями с полосками и без полосок и может изменяться для различных типов бумаги и различных типов материала полоски.

Средняя величина пикового напряжения затем передается на пороговую цепь 80, которая имеет определенный процент пороговой величины для использования в качестве пороговой величины. Как показано со ссылкой на форму волны 94, 60% пиковой формы волны может быть выбрано в качестве порогового значения. В соответствии с другими вариантами выполнения изобретения это пороговое значение может регулироваться оператором и может принимать любую величину (которая будет кратко обсуждена в связи с фиг.10).

Пороговое значение от пороговой цепи 80 становится доступной для схемы компаратора 82. Схема компаратора 82 сравнивает пороговое значение с компонентом переменного тока, улавливаемого в данный момент сигнала. Если компонент переменного тока выше порога, то схема компаратора 82 генерирует положительный (или отрицательный) импульс. В одном из вариантов выполнения схема компаратора может быть установлена в режим отслеживания полосок. В этом режиме длина импульса соответствует длине детектируемой полоски и скорости бумаги 26, которая перемещается через ролик 24. Выходной сигнал в этом режиме иллюстрируется приведенной в качестве примера формой волны 98.

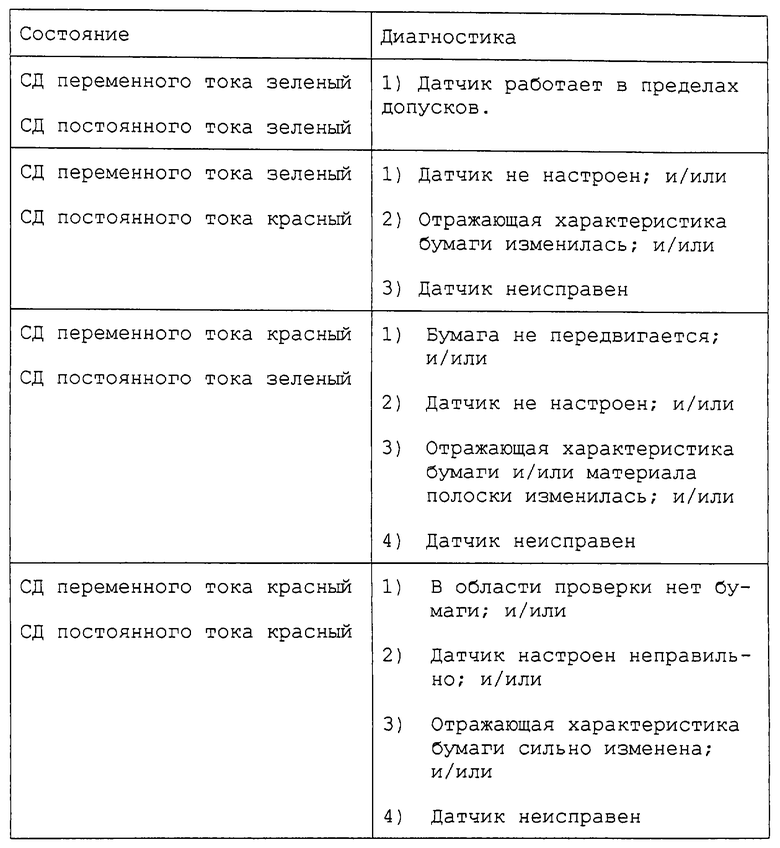

В дополнение к выходному сигналу датчик также обеспечивает выходной сигнал тревоги. А именно, компонент постоянного тока сигнала подается на компаратор 86 уровня постоянного тока, который определяет, является ли уровень постоянного тока выше или ниже окна данных величин напряжения. Аналогично, пиковая величина компонента переменного тока передается на компаратор 84 уровня переменного тока, который определяет, является ли уровень переменного тока выше или ниже окна данных величин напряжения. Выходной сигнал каждого компаратора передается на светодиод (соответственно, светодиоды (СД) 90 и 92), который вспыхивает красным светом, если величина сигнала находится за пределами заданного окна. Состояние светодиодов 90 и 92, таким образом, обеспечивает полезную диагностическую информацию, касающуюся статуса этого датчика. Более конкретно таблица иллюстрирует в качестве примера диагностику для различных состояний СД 90 и 92.

Светодиоды 90 и 92 могут быть прикреплены к корпусу 40 датчика. В альтернативном варианте, если датчик расположен в труднодоступной точке, СД 90 и 92 могут быть расположены отдаленно от корпуса датчика 40.

В дополнение к выходному сигналу СД 90 и 92 схема кондиционирования 44 также передает сигналы тревоги с компараторов 84 и 86 на сумматор 88 выходного сигнала. Эта схема генерирует положительный сигнал оповещения, когда схема компаратора 84 или 86 генерирует сигнал тревоги. Следовательно, сумматор выходного сигнала может использовать либо схему типа ИЛИ, либо ее эквивалент, что понятно специалисту. Выходной сигнал схемы сумматора 88 и компаратора 82 подаются на блок интерфейса, а затем на компьютер.

На фиг. 9 в качестве примера показана конструкция усилителя 76 переменного тока, изображенного на фиг.8. Как показано в настоящем документе, коэффициент усиления усилителя 104 с относящимися к нему резисторами R9 и R10 и конденсатором С2 может быть изменен за счет положения переключателей на DIP-переключателе 102. DIP-переключатель, содержащий 8 переключателей, соединен с резисторами R1-R8, имеющими различные сопротивления. В соответствии с приведенными в качестве примера вариантами выполнения сопротивления резисторов выбирают таким образом, что результирующее усиление, получаемое после DIP-переключателя 8, приближалось к основному усилению в инкрементах (с приращением) в соответствии с бинарным статусом переключателей. Например, если включены только первая и восьмая позиция переключателя 8, то схема будет обеспечивать усилитель усилением, имеющим относительную величину, равную увеличению основного усиления на 129 (8-й бит=128, 1-й бит=1). Так как переключатель имеет 8 позиций, то данная схема может варьировать величину усиления с 256 градациями.

Пороговое значение, выбранное с помощью пороговой схемы 80, может быть выбрана аналогичным образом, как показано на фиг.10. На фиг.10 DIP-переключатель 110 с четырьмя позициями переключения позволяет оператору выбирать между четырьмя различными пороговыми значениями 30%, 40%, 50% и 60%. Тем не менее, в отличие от усилителя 76 DIP-переключатель 110 не имеет бинарного кодирования. Одномоментно включается только одна позиция переключения, что выбирается одним из резисторов R12-R15. Эти резисторы дополняют сопротивление, обеспечиваемое резисторами R16 и R17, и, таким образом, в сочетании с делителем сигнала 112 обеспечивают необходимый сигнал порогового уровня для ввода в схему компаратора 82.

Схема 82 компаратора сравнивает пороговый сигнал с выходным сигналом усилителя 76 переменного тока, чтобы обеспечить индикацию наличия или отсутствия полоски. Схема компаратора может включать обычные компоненты компаратора, такие как резисторы R18 и R19, конденсаторы С3 и С4 и компаратор 114, что понятно специалисту. Аналогично остальные блоки схем, показанные на фиг. 8, могут включать обычные схемы, которые, чтобы не усложнять обсуждение, далее не обсуждаются.

Выходной сигнал компаратора 82 подается на интерфейс 216, а затем на компьютер 218 (со ссылкой на фиг.3). В соответствии с приведенными в качестве примера вариантами изобретения компьютер осуществляет выборку данных с датчика на каждых 0,25 мм. Как уже упомянуто, компьютер может быть использован для передачи сигналов выбраковки на машину 200 для изготовления сигарет. Кроме того, компьютер может представлять статистические данные о целостности полосок, обнаруживаемых датчиком.

При работе компьютер 218 используется для анализа выходного сигнала полосок от датчика в связи с сигналом кодирующего устройства для обеспечения индикации того, находятся ли ширина полосок и промежутки между ними за допустимыми пределами. Для этого компьютер хранит файл на каждую партию, содержащий значения, введенные оператором, указывающие минимальную ширину полоски, максимальную ширину полоски, минимальное расстояние между полосками и максимальное расстояние между полосками. Сигнал датчика сравнивается с эталонной для них допустимой величиной. Компьютер ведет запись случаев, когда ширина полосок и расстояние между ними находятся вне допустимых пределов, чтобы воспроизвести эти данные для пользователя.

Также, как упомянуто, компьютер направляет сигнал в машину 200 для передачи информации для выбраковки сигарет, которые затем будут изготовлены из участков папиросной бумаги, с дефектами полосок. Более конкретно, этот сигнал будет передан в машину для изготовления сигарет, когда ширина полоски является слишком большой или слишком маленькой или когда расстояние между полосками является слишком большим или слишком малым. В качестве дополнительной меры предосторожности, если расстояние между смежными полосками превышает 20 максимальных расстояний между ними, детектор пропущенных полосок может быть выполнен таким образом, чтобы передавать сигналы выбраковки в машину для изготовления сигарет, пока он не обнаружит 10 правильно расположенных полосок. Компьютер 218 может также передавать сигнал выбраковки сигарет в машину для изготовления сигарет, когда датчик генерирует сигнал тревоги. Однако во всех вышеупомянутых обстоятельствах компьютеру может быть запрещено передавать какие-либо сигналы в машину для изготовления сигарет, если кодирующее устройство указывает на то, что машина работает на скорости за пределами (например, ниже) заданной скорости.

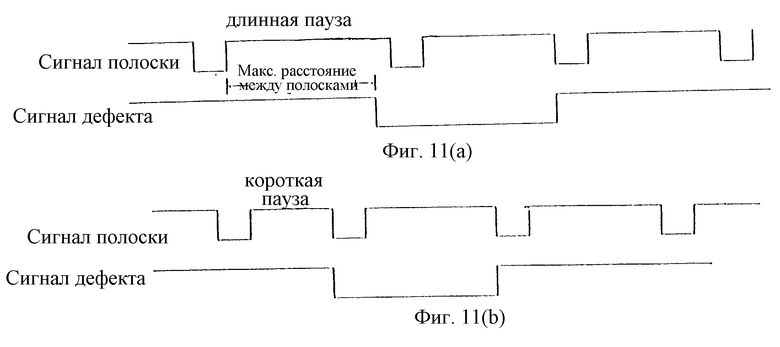

Работа алгоритма, используемого компьютером 218 для определения целостности полосок на папиросной бумаге, может быть более легко понята со ссылкой на фиг.с 11 (а) по 11(g). На фиг.11(а) проиллюстрирована ситуация, когда выходной сигнал датчика в режиме слежения за полоской превышает входной сигнал, указывающий на максимальное расстояние между полосками, вводимый оператором, после чего компьютер подтверждает сигнал о наличии дефектов. Сигнал о наличии дефектов деактивируется, когда измерено правильное расстояние между полосками или через 5 мсек, в зависимости от того, какой период длиннее. Далее, фиг.11(b) иллюстрирует противоположную ситуацию, когда выходной сигнал датчика обнаруживает, что полоска слишком короткая. Компьютер подтверждает наличие дефекта до тех пор, пока расстояние между полосками не станет правильным или через 5 мсек, в зависимости от того, какой период длиннее.

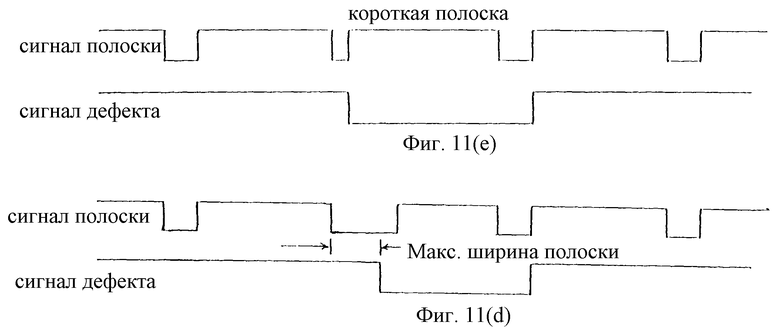

На фиг. 11(с) показано генерирование сигнала о наличии дефекта после обнаружения слишком короткой полоски. На фиг.11(d) показано генерирование сигнала о наличии дефектов после детектирования слишком длинной полоски. В обоих случаях сигнал о наличии дефектов деактивируется, когда устанавливается, что полоска имеет правильную ширину или через 5 мсек, в зависимости от того, какой период длиннее.

На фиг.11(е) показано генерирование сигнала о наличии дефекта после детектирования пропущенной полоски. Более конкретно, сигнал о наличии дефекта подтверждается, когда достигается максимальное расстояние, введенное оператором, а полоска еще не детектирована. Аналогично на фиг.11(f) показано генерирование сигнала о наличии дефекта в ответ на детектирование пропущенного промежутка. Этот сигнал о наличии дефекта возникает при достижении максимальной ширины полоски, введенной оператором, без детектирования промежутка.

И наконец, на фиг.11(g) показано, что алгоритм может включать программу, которая фильтрует и снимает небольшие возмущения выходного сигнала датчика. Соответственно, эти небольшие возмущения (такие как всплески и выпадения сигнала) не смогут выдать ложный сигнал о завершении или начале полоски или промежутка между ними.

Данные, касающиеся бобины с папиросной бумагой, накапливаются компьютером 218 и воспроизводятся для оператора. Пример воспроизведения показан на дисплее на фиг.12. На дисплее показана информация о партии, содержащая минимальную ширину полоски (в мм), максимальную ширину полоски, минимальное расстояние между полосками и максимальное расстояние между полосками. На дисплее представлено число полосок в обозначенных пределах, число полосок вне этих пределов и число расстояний за этими пределами. На дисплее представлено среднее и стандартное отклонение ширины полоски, а также минимальная и максимальная ширина полоски. На дисплее представлена такая же информация по отношению к расстоянию между полосками. В качестве эталонной рамки на дисплее представлена скорость бумаги, измеренная с помощью кодирующего устройства, а также является ли состояние тревоги активным в настоящее время. В зависимости от выбора оператора система может быть отключена от накопления статистических данных о полосках при работе устройства в режиме ошибки.

Вся вышеуказанная информация может храниться в компьютере, а позднее может осуществляться поиск для анализа или сравнения с другими прогонами.

Описанные выше приведенные в качестве примера варианты выполнения предназначены во всех отношениях для иллюстрации настоящего изобретения, а не для его ограничения. Таким образом, настоящее изобретение может иметь множество вариантов подробного осуществления, которые могут быть получены специалистом из описания, представленного в настоящем документе. Все такие изменения и модификации рассматриваются как находящиеся в объеме настоящего изобретения, как представлено в следующей формуле изобретения.

В качестве примера настоящее изобретение описано в контексте оптического контроля папиросной бумаги, содержащей полоски. Тем не менее, принципы настоящего изобретения приложимы к проверке полотен других типов материала, имеющего различные типы меток, образованных на нем. Кроме того, датчик был описан в приложении к машине для изготовления сигарет. Однако этот датчик имеет другие области применения. Например, этот датчик может быть использован для детектирования полосок на папиросной бумаге, когда эта бумага передается с первой бобины (сматываемая бобина) на вторую бобину (наматываемая бобина). Родственная заявка на патент США (наш 021238-177/РМ-1803), включенная сюда путем ссылки, иллюстрирует использование датчика в такой машине.

Оптическая система для проверки полотна материала, содержащего полоски, на машине для изготовления сигарет или другой подобной системы, реализует способ обнаружения полосок, имеющих нестандартную ширину или расстояние между ними. Способ предусматривает освещение поверхности полотна излучением, которое создает отражения; детектирование указанных отражений датчиком и формирование электрических сигналов, представляющих указанные отражения. Кроме того, способ предусматривает обработку указанных электрических сигналов для установления наличия полосок на полотне с получением выходных сигналов, анализ указанных выходных сигналов для выявления нестандартных полосок и формирование пиковой величины, представляющей пиковые значения электрических сигналов. Способ может предусматривать формирование порогового сигнала (в процентах от пиковой величины) и сравнение указанного порогового сигнала с электрическими сигналами для определения наличия нестандартных полосок на полотне. В способе изготовления сигарет предусмотрено выбрасывание сигареты, образованной участком материала, содержащим нестандартные полоски. Изобретение позволяет обнаруживать нестандартные участки полотна материала и выбраковывать изготовленные из них сигареты. 4 с. и 11 з.п. ф-лы, 12 ил., 1 табл.

| US 5426509 А, 20.06.1995 | |||

| US 5072128 А, 10.12.1991 | |||

| US 5762075 А, 09.06.1998 | |||

| US 5746225 А, 05.05.1998 | |||

| US 5718249 А, 17.02.1998 | |||

| RU 93003855 А, 09.07.1995. |

Авторы

Даты

2003-12-10—Публикация

1998-07-10—Подача