Изобретение относится к цветной металлургии и может быть использовано для получения индия при переработке цинк -индийсодержащих промпродуктов и отходов.

Известен способ получения индия высокой чистоты, включающий химическую очистку металла с помощью глицерина, йодистого калия и йода, электрохимическое рафинирование в расплаве, вакуум-термическую обработку (см. автор Казанбаев Л.А., Козлов П.А., Кубасов В.Л. "Комплексная технология переработки цинковых концентратов с извлечением индия и последующим его электрохимическим рафинированием" The Conference of Metallurgists, Toronto СОМ 2001).

Указанный способ не позволяет получить индиевый порошок высокой чистоты и, кроме того, он многостадиен.

Наиболее близким по технической сущности и достигаемому результату является способ получения высокодисперсного индиевого порошка (JР 63270404, кл. В 22 F 9/24, публ. 08.11.1988, реферат, - ближайший аналог).

Способ осуществляется следующим образом: металлический индий расплавляется, затем в расплав вводится хлорид аммония, после охлаждения полученный хлорид (1) обрабатывается соляной кислотой с концентрацией 0,1-0,4 г/л при соотношении In:НСl = (1÷2)103:1.

Недостатком указанной технологии является то, что по данному способу невозможно получить индиевый порошок высокой чистоты из чернового металла.

Предложен способ получения индиевого порошка высокой чистоты, включающий перевод индия в хлорид индия (1), последовательную обработку хлорида индия (1) вспомогательными веществами, бидистиллятом (дистиллированная вода, образующаяся в результате двойной перегонки) при соотношении (объемн.) бидистиллят : индий = (3,5 ÷4,5):1 и раствором уксусной кислоты с рН = 2÷2,5 при соотношении (объемн.) уксусная кислота : индий = (4÷5):1, промывку полученного высокой степени чистоты с высокой дисперсностью индиевого порошка водой от уксусной кислоты и сушку с помощью этанола.

Предложенный способ испытан в промышленных условиях.

Испытания показали, что оптимальными условиями для получения индиевого порошка с высокой степенью чистоты, соответствующей индию не ниже марки ИН - 000 (сод. In = 99,9995%) и высокой дисперсностью (крупность 1-36,6 мкм) являются обработка образующегося в результате взаимодействия чернового индия с хлоринатором, хлорида индия (1), бидистиллятом при соотношении (объемн.) бидистиллят : индий = (3,5÷4,5):1 и раствором уксусной кислоты с рН=2÷2,5 при соотношении (объемн. ) уксусная кислота : индий = (4÷5):1. При реализации способа при других соотношениях бидистиллята к индию, а также других концентрациях уксусной кислоты и другом соотношении уксусной кислоты к индию снижается степень очистки от примесей индиевого порошка и, кроме того, порошок укрупняется до крупности, превышающей 36,6 мкм.

Проверку способа осуществляли следующим образом.

Пример. Хлористый аммоний и черновой индий состава, мас.%: индий 99,6; железо 5•10-3; кадмий 11•10-3; медь 52•10-3; мышьяк 1•10-3; никель 26•10-3; олово 25•10-3; ртуть 1•10-4; свинец 52•10-3; таллий 14,5•10-3; цинк 6,5•10-3 не соответствует ГОСТу 10297-94 (ниже марки индий - 2) загружались в реактор (V = 7 дм3) при температуре 250-260oС. Полученный расплав выдерживался в течение 7 часов. Об окончании процесса образования хлорида индия (1) судили по прекращению выделения аммиака и данным химического анализа. Полученный хлорид индия (1) охлаждали, а затем обрабатывали в реакторе бидистиллятом при соотношении (объемн.) бидистиллят : индий = (3,5÷4,5):1 в течение 0,5 часов. Затем бидистиллят удаляли декантацией. После удаления бидистиллята индий обрабатывали раствором уксусной кислоты с рН = 2÷2,5 при соотношении (объемн. ) уксусная кислота : индий = (4÷5):1 в течение 20 мин при интенсивном барботаже воздухом. Полученный порошок индия промывали водой при ж:т = 4: 1. Промытый от примесей и остатков уксусной кислоты порошок обезвоживается этанолом. Смесь порошка индия и спирта подвергается фильтрации. Этанол возвращается в оборот, а порошок индия высокой чистоты и дисперсности сушится при температуре 45-50oС (в течение 5-6 часов). Готовый порошок анализируется на остаточное содержание примесей по ГОСТу 10297-94, а затем подвергается рассеву по фракциям. Порошок индия имел следующий химический состав:

а) химический, мас. %: индий 99,9995: железо 2•10-5; кадмий 2•10-6; медь 7•10-6; мышьяк 5-10-5; никель 2-10-5; олово 5•10-5; ртуть 2-10-5; свинец 1-10-5; таллий н/обн; цинк 1•10-5. Соответствует индию марки Индий - 000.

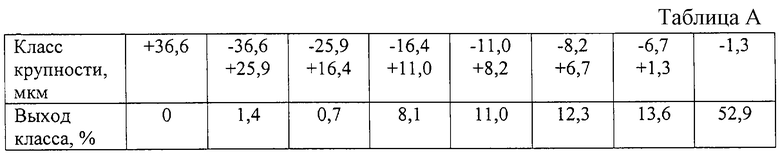

б) гранулометрический (см. табл. А в конце описания).

Растворы от промывки индия бидистиллятом, а также индиевого порошка водой, возвращаются в голову процесса получения индия из растворов цинкового производства методом экстракции. Раствор отработанной уксусной кислоты утилизируется на очистных сооружениях цинкового завода. Процесс производства индия, интегрированный в общую схему цинкового производства, протекал без осложнений.

При проведении опыта по прототипу черновой индий с помощью хлористого аммония переводился в хлорид индия (1), а полученная соль обрабатывалась раствором соляной кислоты с концентрацией 0,3 г/л, при соотношении In:HCl = 1,4•103: 1. При этом получался индиевый порошок имеющий следующий состав: а) химический, мас. %: индий 99,7; железо 45•10-4; кадмий 1-10-2; медь 5•10-2; мышьяк 1•10-3; никель 2•10-2; олово 24•10-3; ртуть 1•10-4; свинец 5•10-2; таллий 14-10-3; цинк 5,9•10-3. Не соответствует ГОСТу (ниже марки Индий - 2).

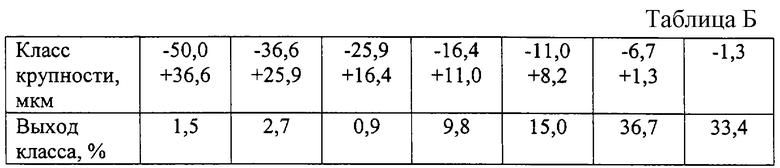

б) гранулометрический (см. табл. Б в конце описания).

Результаты опытов приведены в табл. 1.

Из приведенных данных видно, что использование предлагаемого способа по сравнению с известным позволяет

а) из чернового индия получить индиевый порошок высокой чистоты, соответствующий по химическому составу индию марки Индий 000, в то время как по прототипу из чернового индия невозможно получить индиевый порошок, соответствующий ГОСТу.

б) повысить степень дисперсности индиевого порошка по содержанию наиболее тонкой фракции (-1,3 мкм) с (32-33)% до (52-53)%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ИНДИЕВОГО ПОРОШКА | 2001 |

|

RU2209707C1 |

| Способ индия из индий содержащих свинцовооловянных сплавов | 1975 |

|

SU537521A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ИНДИЯ ИЗ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 2000 |

|

RU2186140C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНДИЯ ВЫСОКОЙ ЧИСТОТЫ | 2012 |

|

RU2507283C1 |

| СПОСОБ СУЛЬФИДНОЙ ОЧИСТКИ ИНДИЙСОДЕРЖАЩИХ РАСТВОРОВ | 2000 |

|

RU2156823C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 2016 |

|

RU2635584C2 |

| Способ рафинирования индия плавлением | 1975 |

|

SU526181A1 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ АЛКИЛАЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ИХ РЕАКЦИОННОСПОСОБНЫХ ПРОИЗВОДНЫХ | 1996 |

|

RU2167850C2 |

| ЭЛЕКТРОЛИЗЕР ЭКСТРАКЦИИ ИНДИЯ ИЗ РАСПЛАВА КОНДЕНСАТА НА ВЫПУСКЕ ИЗ ВАКУУМНОЙ ПЕЧИ | 2015 |

|

RU2595302C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ИНДИЙСОДЕРЖАЩЕГО РАСПЛАВА В ВИДЕ КОНДЕНСАТА ИЗ ВАКУУМНОЙ ПЕЧИ | 2012 |

|

RU2490375C2 |

Изобретение относится к получению порошка индия высокой чистоты при переработке цинк-индийсодержащих промпродуктов и отходов. В предложенном способе, включающем перевод индия в хлорид индия (I), последующую обработку вспомогательными веществами, промывку полученного осадка и его сушку, согласно изобретению в качестве вспомогательных веществ последовательно используют бидистиллят при объемном соотношении бидистиллят : индий (3,5÷4,5): 1 и раствор уксусной кислоты с рН 2÷2,5 при объемном соотношении уксусная кислота : индий (4÷5):1. Обеспечивается повышение дисперсности и повышение чистоты получаемого порошка. 3 табл.

Способ получения индиевого порошка высокой чистоты, включающий перевод индия в хлорид индия (I), последующую обработку вспомогательными веществами, промывку полученного осадка и его сушку, отличающийся тем, что в качестве вспомогательных веществ последовательно используют бидистиллят при объемном соотношении бидистиллят : индий = (3,5÷4,5):1 и раствор уксусной кислоты с рН 2÷2,5 при объемном соотношении уксусная кислота : индий = (4÷5):1.

| JP 63270404, 08.11.1988 | |||

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Металлургия редких металлов | |||

| - М.: Металлургия, 1973, с.515-516 | |||

| КРЕЙН О.Е | |||

| Отходы рассеянных редких металлов | |||

| - М.: Металлургия, 1985, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Устройство для измерения температуры вспышки нефтепродуктов | 1984 |

|

SU1191753A2 |

Авторы

Даты

2003-12-10—Публикация

2002-04-05—Подача