Изобретение относится к металлургии и может быть использовано при вакуумной дуговой плавке высокореакционных металлов и сплавов, например титана.

Несмотря на то что вакуумные дуговые печи (ВДП) используются давно в промышленном масштабе, ряд проблем остается не решенным, так как процессы, протекающие в ВДП, связаны с многими сложными физическими явлениями [1, 2]. Ни одна из регулируемых величин, в контурах регулирования к которым относятся расплавляемый электрод, межэлектродный промежуток, ванна жидкого металла, дуговой разряд, не поддается непосредственному измерению.

Установлено, что для большинства печей зависимость весовой скорости плавки от тока является линейной и наиболее сильной зависимостью. Однако трудности в создании замкнутой системы регулирования скорости плавки вызываются тем, что не найден способ непосредственного измерения весовой скорости в процессе плавки.

Непосредственный контроль длины дугового промежутка в процессе плавки неосуществим. В работе [1] определена зависимость между величиной межэлектродного промежутка и средним значением частоты (интервалов следования) импульсов напряжения дуги, связанных с капельным образованием. Зависимость носит нелинейный характер и обусловлена вероятностными процессами переходного катодного пятна на образующуюся каплю.

На точность измерения межэлектродного расстояния существенное влияние оказывает форма торца электрода и поверхности жидкого металла, которые в свою очередь зависят от ряда факторов в процессе плавки и в том числе от значения напряженности магнитного поля соленоида, электрического тока дуги и его магнитного поля.

Из вышесказанного следует, что дуговая вакуумная печь как объект автоматического регулирования и управления не изучена до конца, не найдено стабильных сигналов обратной связи, и поэтому не созданы надежные замкнутые системы автоматического регулирования в пределах цикла плавки.

Задача изобретения - повышение надежности контроля работы ВДП с помощью замкнутых автоматических систем с использованием стабильных физических сигналов обратной связи.

Эта задача решается тем, что в способе контроля и управления режимом работы вакуумной дуговой печи, при котором контролируют изменение межэлектродного расстояния и весовой скорости плавки в кристаллизаторе, напряженности магнитного поля соленоида, возбуждают в печи электромагнитные колебания на резонансной частоте кристаллизатора, определяют изменение резонансной частоты электромагнитных колебаний за счет изменения длины расплавляемого электрода и уровня заполнения кристаллизатора жидким металлом в процессе плавки, и по изменению резонансной частоты электромагнитных колебаний за определенный промежуток времени определяют уровень заполнения кристаллизатора жидким металлом, уменьшение длины электрода, по которым определяют значение межэлектродного расстояния и весовую скорость плавки; полученные значения используют при управлении режимом работы печи, при этом напряженность магнитного поля модулируют.

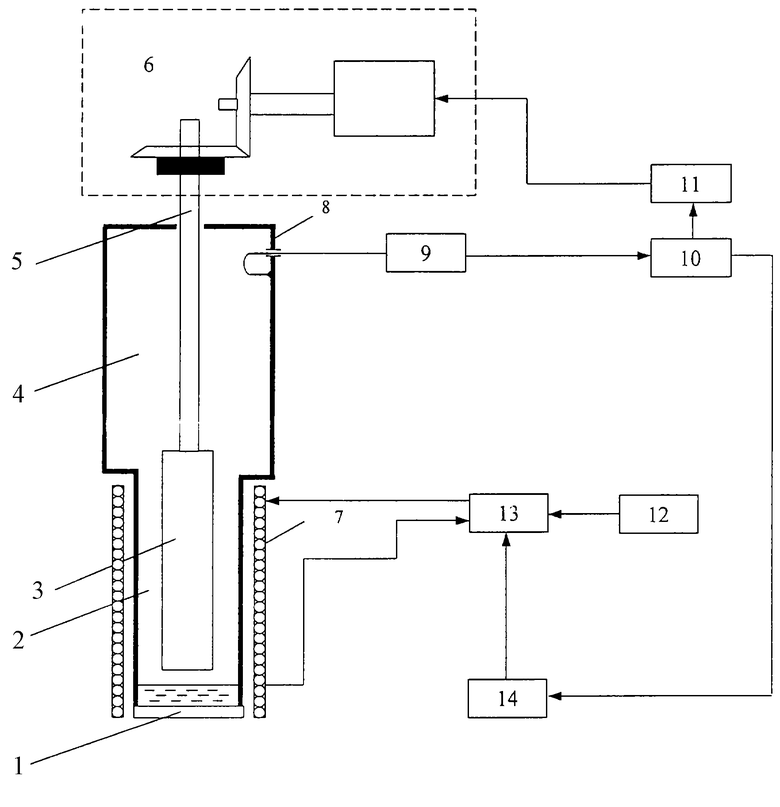

На чертеже представлена блок-схема устройства, с помощью которого достигается реализация способа.

Конструкция печи состоит из поддона 1, кристаллизатора 2, расплавляемого электрода 3, вакуумной камеры 4, электрододержателя 5, механизма перемещения электрода б, соленоида 7 и представляет собой высокочастотный коаксиальный резонатор; 8 - петля связи, 9 - электронная часть высокочастотного генератора, 10 - блок обработки данных и управления, 11 - усилитель, 12 - блок питания соленоида, 13 - модулятор, 14 - низкочастотный генератор модуляции тока.

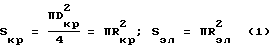

При подготовке печи к работе устанавливаются определенные заранее начальные размеры кристаллизатора и расплавляемого электрода. Для печи типа ДТВ 8,7-Г10 размеры могут иметь следующие значения: внутренний диаметр кристаллизатора Дкр - 1000 мм, высота кристаллизатора - 4000 мм, диаметр расходуемого литого электрода Дэл - 870 мм, ход электрододержателя - 3000 мм. В процессе плавки диаметры кристаллизатора и электрода практически не изменяются в пределах погрешности измерений 1%. Следовательно, остаются постоянными площади поперечного сечения

Объем и масса части расплавленного электрода будет равна объему и массе жидкого металла в катализаторе:

πR

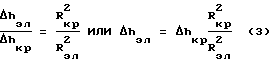

где Δhкр и Δhэл - изменение уровня жидкого металла в кристаллизаторе и длины электрода соответственно. Так как изменение объемов и массы за единицу времени остаются равными при постоянстве Rкр и Rэл, то изменения уровня заполнения кристаллизатора жидким металлом и длины расплавленной части электрода Δhэл будут находиться между собой в соотношении

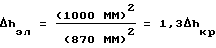

Всегда выполняется условие Rэл<Rкр, следовательно, Δhкр будет меньше, чем Δhэл, в единицу времени. Для нашего примера имеем

Электронный блок 9 и ВДП (см. чертеж) представляют собой перестраиваемый по частоте автогенератор электромагнитных колебаний [3]. Добротность ВДП как резонансной системы может достигать 200 единиц. Расчетное значение изменения частоты ВДП - коаксиального резонатора составляет 20-80 МГц при заполнении кристаллизатора до уровня 3000 мм. В этом случае коэффициент преобразования будет k=60 МГц/3000 мм=0,02 МГц/мм=200 кГц.

Полоса пропускания резонатора на уровне 0,7 на среднем участке частотного диапазона составляет также 200 кГц. Нестабильность частоты автогенераторов на коаксиальном резонаторе составляет ~5•10-4.

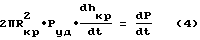

Таким образом, автогенератор, перестраиваемый по частоте, позволяет измерять уровень заполнения кристаллизатора жидким металлом, изменение длины электрода, межэлектродное расстояние и весовую скорость плавки, так как

где Руд - удельный вес переплавляемого металла, Р - вес объема расплавленного металла с учетом температуры.

Сигнал высокой частоты с блока 9 поступает на блок 10 обработки данных и управления. Блок 10 с программным обеспечением, масштабным усилителем 11, реверсивным двигателем механизма перемещения электрода 6 создают необходимую скорость подачи электрода, что позволяет устанавливать оптимальное межэлектродное расстояние или его стабилизировать во время всего цикла плавки.

Однако точность установки межэлектродного расстояния зависит от формы торца электрода и поверхности ванны жидкого металла, на эти формы влияет ряд факторов и особенно напряженность магнитного поля и его градиент. Результирующий вектор магнитного поля формируют поле соленоида и тока дуги. Этот вектор не совпадает с вектором скорости движения заряженных частиц тока дуги.

Заряженные частицы (электроны) будут двигаться вокруг вектора магнитного поля по некоторой спирали с радиусом r, причем

где m, q - масса и заряд частицы соответственно, с - скорость света, V - скорость частицы, μ - относительная магнитная восприимчивость, μ0 - магнитная постоянная, Н - напряженность поля, α - угол между вектором скорости частицы и вектором поля Н. С увеличением напряженности магнитного поля уменьшает поперечное сечение дуги, и тем больше, чем сильнее аксиальное поле. Однако чрезмерное увеличение постоянного поля может привести к резкому изменению весовой скорости плавки. Применение переменного поля приводит к значительному волнению ванны жидкого металла и ударным механическим напряжениям, так как вектор магнитного поля периодически меняет направление.

Для улучшения технологии переплава целесообразно использовать метод модуляции постоянного поля по напряженности с определенной частотой. В этом случае вектор магнитного поля не будет менять направление, что приведет к равномерному проплавлению торца электрода, в результате структура слитка будет более однородной. В то же время периодическое изменение напряженности поля вызывает периодическое сжатие по сечению дуги и выравнивание плоскости торца электрода и поверхности ванны жидкого металла, что уменьшает погрешность измерения межэлектродного расстояния и скорости плавки. Использование модуляции поля приводит к уменьшению вероятности перехода катодных пятен на боковую поверхность электрода и перехода дуги на стенку кристаллизатора. Для получения этих результатов необходимо, чтобы полный размах аксиального поля был на порядок больше радиального, а угловая скорость модуляции была на порядок больше угловой скорости вращения дуги.

Цитируемая литература

1. Ю. А. Изаксон-Демидов. Автоматическое управление дуговыми вакуумными печами. М., 1966, 84 с.

2. Л.А. Волохонский. Вакуумные дуговые печи. М.: Энергоиздат, 1985, 230 с. (Прототип).

3. X. Мейнке, Ф. Гундлах. Радиотехнический справочник. М.: Госэнергоиздат, 1960, 416 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ВАКУУМНЫХ ДУГОВЫХ ПЕЧЕЙ | 2003 |

|

RU2240365C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2001 |

|

RU2215959C2 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ГАРНИСАЖНЫХ ВАКУУМНЫХ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2005 |

|

RU2304177C1 |

| УСТРОЙСТВО ОПТИЧЕСКОГО НАБЛЮДЕНИЯ ЗА ПРОЦЕССОМ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2001 |

|

RU2191839C1 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2191837C2 |

| СПОСОБ ПЕРЕПЛАВА МЕТАЛЛА В ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2012 |

|

RU2516325C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2004 |

|

RU2278176C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2003 |

|

RU2230808C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2002 |

|

RU2229528C2 |

Изобретение относится к металлургии и может быть использовано при вакуумной дуговой плавке высокореакционных металлов и сплавов. При контроле и управлении режимом работы вакуумной дуговой печи контролируют изменение межэлектродного расстояния и весовой скорости плавки в кристаллизаторе, напряженности магнитного поля соленоида. В печи возбуждают электромагнитные колебания на резонансной частоте кристаллизатора. Определяют изменение резонансной частоты электромагнитных колебаний за счет изменения длины расплавляемого электрода и уровня заполнения кристаллизатора жидким металлом в процессе плавки. По изменению резонансной частоты электромагнитных колебаний за определенный промежуток времени определяют уровень заполнения кристаллизатора жидким металлом, уменьшение длины электрода, по которым определяют значение межэлектродного расстояния и весовую скорость плавки. Полученные значения используют при управлении режимом работы печи, при этом напряженность магнитного поля модулируют. Изобретение позволяет повысить надежность контроля и управления вакуумной дуговой печью. 1 ил.

Способ контроля и управления режимом работы вакуумной дуговой печи, при котором контролируют изменение межэлектродного расстояния и весовой скорости плавки в кристаллизаторе, напряженности магнитного поля соленоида, отличающийся тем, что возбуждают в печи электромагнитные колебания на резонансной частоте кристаллизатора, определяют изменение резонансной частоты электромагнитных колебаний за счет изменения длины расплавляемого электрода и уровня заполнения кристаллизатора жидким металлом в процессе плавки и по изменению резонансной частоты электромагнитных колебаний за определенный промежуток времени определяют уровень заполнения кристаллизатора жидким металлом, уменьшение длины электрода, по которым определяют значение межэлектродного расстояния и весовую скорость плавки, полученные значения используют при управлении режимом работы печи, при этом напряженность магнитного поля модулируют.

| ВОЛОХОНСКИЙ Л.А | |||

| Вакуумные дуговые печи | |||

| - М.: Энергоатомиздат, 1985, с.209-212 | |||

| Способ регулирования длины дугового промежутка в вакуумной дуговой печи | 1990 |

|

SU1815812A1 |

| Устройство для автоматического управления вакуумной дуговой электропечью | 1987 |

|

SU1496016A1 |

| US 4797897 А, 10.01.1989 | |||

| US 2942045 A, 21.06.1960. | |||

Авторы

Даты

2003-12-10—Публикация

2002-01-09—Подача