Изобретение относится к области специальной электротехники и может быть использовано для контроля процесса вакуумной дуговой плавки высокореакционных металлов и сплавов, например титана.

Основным способом промышленного производства слитков высокореакционных металлов и сплавов является вакуумный дуговой переплав расходуемого электрода, при котором возможно возникновение взрывоопасных ситуаций, связанных с попаданием воды в печь при прожоге кристаллизатора или электрододержателя.

Известен способ контроля процесса вакуумной дуговой плавки, в котором о возникновении взрывоопасной ситуации судят по величине падения вакуума в печи сверх заданной величины при попадании воды в печь (Плавка и литье титановых сплавов. Отв. редактор В.И. Добаткин. М., "Металлургия", 1978, с.68).

Недостатком известного способа является то, что он регистрирует уже возникшую взрывоопасносную ситуацию.

Известны способы и устройства автоматического регулирования тока дуги по изменению напряжения источника питания из-за статически происходящих процессов в дуге. Это связано в основном с образованием катодных пятен, межэлектродных трактов и капель жидкого металла, стекающего с электрода (Изаксон-Демидов Ю.А. Автоматическое управление дуговыми вакуумными печами. - М.: Металлургия, 1966. Волохонский Л.А. Вакуумные дуговые печи. - М.: Энергоиздат. 1985, с.209-212).

Недостатком известных систем контроля является то, что ни одна из регулируемых величин не поддается непрерывному измерению, а длина дугового промежутка, геометрия и тип разряда контролируются по одинаковым параметрам, при этом каждый из выделенных объектов регулирования может вносить возмущение в "соседний" канал управления. Таким образом, известные способы контроля работы печей и регулирования режимов вакуумного дугового переплава являются недостаточными для обеспечения безопасности процесса и качества выплавляемого металла.

Наиболее близким по технической сущности к заявляемому изобретению является способ определения уровня металла в кристаллизаторе, в котором переменные высокочастотные колебания от генератора подают по коаксиальной линии на шрифт, расположенный в стенке кристаллизатора, амплитуду колебаний измеряют при помощи второго шрифта, расположенного в стенке, и блока измерения амплитуды; изменяя частоту колебаний, подаваемых с генератора, определяют частоту с максимальной амплитудой, измеряемой в блоке измерения амплитуды, затем по данной частоте определяют уровень заполнения кристаллизатора жидким металлом (Патент 29820, Болгария, кл. G 01 F 23/28, публ. 26.02.1981) - прототип.

Недостатком ближайшего аналога является недостаточная надежность контроля процесса плавки, вследствие чего не достигается требуемое качество выплавляемого металла.

Задачей, на решение которой направлено данное изобретение, является повышение надежности контроля процесса плавки в вакуумной дуговой печи и обеспечение требуемого качества выплавляемого металла.

Поставленная задача решается тем, что в способе контроля процесса вакуумной дуговой плавки, включающем измерение и оценку частоты и амплитуды высокочастотных колебаний при использовании кристаллизатора в качестве коаксиального резонатора, при этом по собственной частоте резонатора определяют уровень металла, согласно изобретению измерение частоты и амплитуды производят в резонансной системе автогенератора, в качестве которой используют кристаллизатор как коаксиальный резонатор, причем по изменению амплитуды высокочастотных колебаний судят о частоте капельных замыканий.

Конструкция вакуумной дуговой печи представляет собой высокочастотный коаксиальный резонатор.

Высокочастотный автогенератор, выполненный на основе коаксиального резонатора, является стабильным источником информации. При протекании процесса вакуумной дуговой плавки расходуемый электрод уменьшается по длине и уменьшается незаполненное пространство кристаллизатора, что приводит к повышению резонансной частоты автогенератора.

Капельное замыкание и изменение межэлектродного расстояния приводит к изменению волнового сопротивления резонатора и его добротности, что вызывает изменение высокочастотного напряжения на выходе автогенератора.

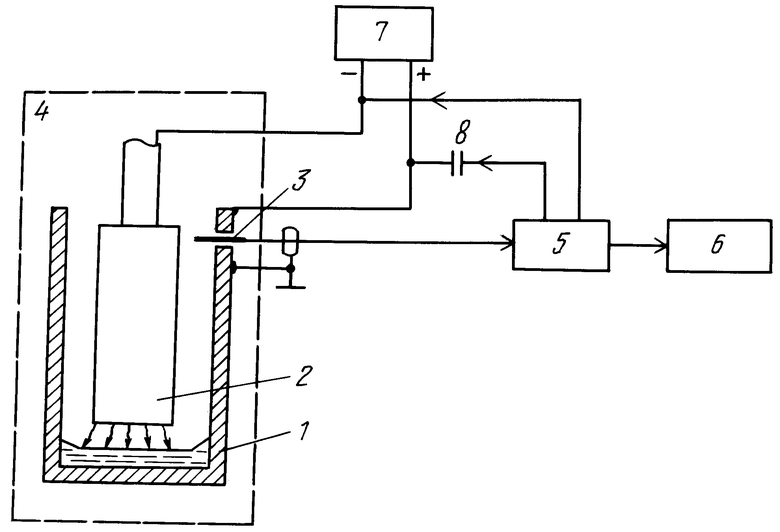

Сущность изобретения поясняется блок-схемой устройства, с помощью которого достигается реализация способа.

1 - кристаллизатор,

2 - расходуемый электрод,

3 - излучатель,

4 - коаксиальный резонатор (печь),

5 - генератор,

6 - блок контроля величины межэлектродного расстояния,

7 - источник тока электрической дуги,

8 - элемент гальванической развязки (конденсатор).

Электронная схема автогенератора, образованного кристаллизатором 1 и генератором 5, через коаксиальный кабель и излучатель 3 подключена к коаксиальному резонатору 4, включающему в себя кристаллизатор 1 и расходуемый электрод 2. Резонатор 4 подключен к источнику 7 тока дуги. Излучатель 3 расположен в области пучности электрического поля резонатора 4 и включен в цепь обратной связи автогенератора. Генератор 5 подключен к блоку 6, на выходе которого контролируют величину межэлектродного расстояния как функцию частоты капельных замыканий. Генератор 5, кроме того, параллельно подключен к источнику 7 тока дуги через элемент гальванической развязки 8, например конденсатор.

Преимущества заявляемого изобретения по сравнению с известными заключаются в том, что повышается надежность контроля процесса плавки и достоверность сигнала о возникновении взрывоопасной ситуации работы печи за счет исключения ложных сигналов, а также обеспечивается устойчивость хода процесса плавки и получение качественного металла за счет исключения перерывов в плавке, связанных с ложными отключениями печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ВАКУУМНЫХ ДУГОВЫХ ПЕЧЕЙ | 2002 |

|

RU2218432C2 |

| СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227167C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2004 |

|

RU2278176C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2001 |

|

RU2194780C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2215381C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2004 |

|

RU2247787C1 |

| УСТРОЙСТВО ОПТИЧЕСКОГО НАБЛЮДЕНИЯ ЗА ПРОЦЕССОМ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2001 |

|

RU2191839C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2000 |

|

RU2164957C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

Изобретение относится к специальной электротехнике и может быть использовано для контроля процесса вакуумной дуговой плавки высокореакционных металлов и сплавов, например титана. Технический результат - повышение надежности контроля процесса плавки. Возбуждают высокочастотные колебания на резонансной частоте кристаллизатора с плавящимся электродом как коаксиального резонатора и по изменению частоты в процессе плавки судят об уровне заполнения кристаллизатора жидким металлом, а по изменению амплитуды высокочастотных колебаний судят о межэлектронном расстоянии и капельном замыкании, при этом переменный высокочастотный сигнал автогенератора подают на частотомер, а продетектированное по амплитуде напряжение подают на блок сравнения с опорным напряжением. 1 ил.

Способ контроля процесса вакуумной дуговой плавки, включающий измерение и оценку частоты и амплитуды высокочастотных колебаний при использовании кристаллизатора в качестве коаксиального резонатора, при этом по собственной частоте резонатора определяют уровень металла, отличающийся тем, что измерение частоты и амплитуды производят в резонансной системе автогенератора, в качестве которой используют кристаллизатор как коаксиальный резонатор, причем по изменению амплитуды высокочастотных колебаний судят о частоте капельных замыканий.

| Станок для изготовления игл | 1929 |

|

SU29820A1 |

| Устройство контроля уровня металла в кристаллизаторе | 1976 |

|

SU651202A1 |

| Бесконтактный датчик уровня жидкого металла | 1979 |

|

SU859821A1 |

| ПОВОРОТНОЕ ЗЕРКАЛО | 2017 |

|

RU2670571C2 |

Авторы

Даты

2003-11-10—Публикация

2001-06-13—Подача