Изобретение относится к металлургии марганца и может быть использовано при гидрометаллургической переработке высокофосфористых карбонатных и смешанных марганцевых руд, а также концентратов или отходов, получающихся при их физическом обогащении, для получения обогащенного по марганцу низкофосфористого концентрата, необходимого для производства высокосортных марганцевых сплавов или прямого легирования стали.

Известен способ получения марганецсодержащих концентратов, содержащих 5-8% СаСl2 (3,2-5,11% Cl) для выплавки марганецсодержащих сплавов, основы которого изложены в статье Н.В. Толстогузова, И.А. Селиванова и И.Е. Прошунина (Влияние параметров обработки на извлечение и качество кальцийхлоридного концентрата из Усинской карбонатной руды. "Теория и практика металлургии марганца", М.: "Наука", 1990, с.106-111) /1/.

Авторами определена следующая область оптимума для извлечения марганца из марганцевой карбонатной руды с содержанием 9,8-23,5 % марганца

- концентрация хлористого кальция 44-48 мас.% (440-480 г/л);

- температура выщелачивания 210-220oС;

- продолжительность выщелачивания 2,5-3,5 ч;

- тонина помола 0,125 мм.

Осаждение марганца проводят добавкой известкового молока с получением марганцевого концентрата, содержащего, в мас.: 61,2-63,4 Мn; 2,6-9,0 СаО; 0,9-2,5 МgО; 0,1-1,3 SiО2; 0,0009-0,220 Р; 0,009-0,44 Fе; 0,002-0,034 S и 5-8% CaCl2. Промывку осадка проводят при температуре воды свыше 50o.

Авторы указывают, что для получения марганцевых ферросплавов допускается в концентрате присутствие до 8% хлорида кальция (или ~5% Сl, за счет чего улучшается такой показатель, как степень извлечения марганца из-за разжижения шлака и улучшения выделения металлических включений из шлакового расплава. Однако повышающиеся требования экологической безопасности к технологическим процессам ставят задачу снижения и оптимизации остаточного содержания хлора в концентрате; тем более что разжижение шлаков можно достигнуть при введении извести - экологически чистого продукта.

Поэтому к недостаткам способа следует отнести:

- необходимость использования значительного количества воды для отмывки получаемого концентрата и отвального продукта из-за высокой концентрации СаСl2 в растворе при выщелачивании;

- высокое содержание хлористого кальция в концентрате 5-8%;

- значительное выделение хлора в газовую фазу на стадии выплавки марганцевых сплавов - неорганизованные выбросы токсичных соединений хлора, в том числе Cl2;

- потери попутных продуктов, образующихся при переработке марганцевого сырья.

Известен способ получения марганцевого концентрата (патент 2038396, С 22 В 47/00, опубл. 27.06.95), включающий дробление и размол марганцевой руды, выщелачивание марганца насыщенным раствором хлорида кальция (20o - 745 г/л, 100o - 1590 г/л) при отношении Т:Ж 1:(4,5-7,5) с добавкой 1-1,5% восстановителя и нагревании пульпы до 220-240oС в противоточном подогревателе в течение 0,75-1,0 ч, перекачивании пульпы через первую батарею автоклавов при 220-240oС с добавкой в пульпу хлористого железа из расчета получения в растворе концентрации 7,5-9,0 г/л FеСl2 и перекачиванием пульпы в течение 1-1,5 ч через вторую батарею автоклавов при 220-240oС. После выщелачивания марганца в автоклавах охлаждают пульпу в противоточном нагревателе до 80-90oС, фильтруют и из полученного раствора осаждают марганец с введением суспензии гидрооксида кальция, проводя перемешивание за счет вдувания воздуха, подогретого до 70-80oС.

Недостатками известного способа являются:

- необходимость использования большого количества воды для отмывки получаемого концентрата (концентрация СаСl2•2Н2О в насыщенном растворе при 70-80oС составляет 142-147 г в 100 г воды или 1450 г/л;

- высокие энергозатраты - использование большого неконтролируемого количества сжатого воздуха, нагретого до 70-80oС;

- выделение соединений хлора в газовую фазу на металлургическом переделе - неорганизованные выбросы токсичных газов, в том числе Сl2.

Наиболее близким к заявляемому изобретению является "Способ переработки марганцевых руд и концентратов (патент 2138571, приоритет 21.04.98, С 22 В 47/00), включающий выщелачивание марганца из измельченного исходного сырья раствором соляной кислоты с добавкой хлорида кальция в соотношении соляной кислоты к хлориду кальция 1:(0,2-0,65) при 65-85oС и продолжительности 3-7 ч, фильтрацию и осаждение из фильтрата марганцевого концентрата путем добавки гидрооксида кальция в присутствии 60-300 г/л хлорида кальция при перемешивании пульпы в течение 40-60 мин в пределах показателя рН 8,5-9,8, температуре 60-85oС. При этом за счет кислорода воздуха происходит незначительное, неконтролируемое окисление Мn(II) в Мn(III) и Мn(IV) - аутооксидация марганца.

Технической задачей, решаемой заявляемым изобретением, является:

- обеспечение получения концентрата с контролируемым содержанием хлора;

- снижение энергозатрат;

- улучшение экологии за счет снижения количества неорганизованных токсичных выбросов соединений хлора в окружающую среду;

- комплексное использование всех составляющих, входящих в исходное сырье, и реагенты, используемые при переработке - марганца, кальция, хлора.

Технический результат достигается тем, что в известном способе получения марганцевого концентрата, включающем осаждение марганца из марганецсодержащих растворов при добавке известкового молока, окисление марганца, фильтрацию, промывку и термообработку концентрата, при осаждении марганца проводят на 45-70% от стехиометрии, промывку полученного осадка ведут при 20-50oС и отношении Т: Ж= 1:(9-12), а термообработку концентрата - при 550-800oС в течение 0,5-2,0 ч.

При осаждении марганца из растворов, содержащих хлористый марганец, в присутствии хлористого кальция (т.е. избытка иона хлора) и добавке гидрооксида кальция в виде известкового молока в щелочной среде происходят следующие реакции:

МnСl2+Сa(OH)2=Mn(OH)2+СaСl2 (1)

Первая реакция - это реакция обмена с образованием гидрооксида марганца (2) и хлористого кальция.

В системе СаСl2 - Са(ОН)2•Н2О - в пределах концентрации СаСl2 около 300 г/л возможно образование сложного кальций-хлорсодержащего соединения CaCl2•Са(ОН)2•H2О. В системе СаСl2 - МnСl2 - Н2О при избытке ионов хлора, кроме того, происходит образование сложного хлорид-гидратного соединения марганца Мn(ОН)2•МnОНСl, содержащего по стехиометрии 18,06% Сl, 25,9% ОН- и 56,02% Мn (реакция 2).

2МnСl2+Ca(OH)2+OH-= Mn(OH)2•MnOHCl+CaCl2+Cl- (2)

До промывки в осадке находится еще и маточный раствор хлористого кальция.

В связи с этими особенностями осаждения марганца дехлорацию марганцевого концентрата необходимо проводить на всех стадиях получения концентрата:

- при осаждении, обеспечивая условия для минимальной степени осаждения хлора в малорастворимые соединения;

- при промывке, обеспечивая полноту отмывки маточной влаги и максимальный вывод в раствор хлорсодержащих соединений;

- при термообработке, проводя ее с минимальными энергозатратами и разложением малорастворимых хлорсодержащих соединений. На стадии осаждения окисление марганца (II) в составе марганцевого концентрата позволяет изменить фазовый состав осадка, получая гидрооксид марганца (III) по реакции 3:

МnСl2+Ca(OH)2+O2+OH- = Mn(OH)3+CaCl2+2Cl- (3)

либо сложное соединение марганца (II) и (IV) - реакция 4:

2МnСl2+2Сa(OH)2+O2=MnO2•Mn(OH)2+2СaСl2+2OH- (4)

или за счет окисления марганца разрушить, хотя бы частично, свежеобразованный осадок Мn(ОН)3Сl с получением гидрооксида марганца (3) по реакции 5.

Mn(OH)2•ОН•Сl+2 1/2 О2+5Н+=2Mn(OH)3+Cl-+2OH- (5)

Эксперименты, проведенные по условиям прототипа, показали, что хлорсодержащие соединения при промывке не выводятся из концентрата (фиг.1). Содержание хлора в концентрате, осажденном без введения окислителя, при промывке осадка в отношении Т: Ж= 1:9 позволяет снизить содержание хлора с 23,7 до 18,8%, а дальнейшее увеличение отношения Т:Ж до 1:18 неэффективно - малорастворимые хлорсодержащие соединения остаются в составе концентрата (фиг.1).

Для снижения степени образования сложных хлорид-гидратных соединений марганца достаточно введение 45-70% окислителя от стехиометрии, требующегося для прохождения реакций 3-5, за счет чего удается снизить энергозатраты и получить стабильно низкое содержание хлора в осадке ниже 5,12% предела, допустимого при выплавке марганцевых сплавов.

Сложные процессы, происходящие при осаждении, вносят особенности и для проведения стадии промывки. Согласно /1/ промывка концентрата, осажденного при высокой концентрации хлористого кальция, должна производиться водой с температурой выше 50oС. Снижение температуры приводит к кристаллизации хлористого кальция, за счет чего повышается содержание хлора в осадке.

Изменение фазового состава осадка при осаждении позволяет сократить водопотребление - снизить отношение на стадии промывки до 1:(9-12).

Прокалка получаемого осадка при 550-800oС в течение 0,5-2,0 ч позволяет снизить содержание хлора до 0,18%, т.е. резко сократить неорганизованные выбросы на стадии металлургического передела и улучшить экологическую обстановку на рабочем месте и биосферы. Кроме того, при прокалке осадка появляется возможность улавливания соединений хлора известковым молоком и возвратом его на стадию осаждения в виде хлористого кальция, либо в виде гипохлорида кальция Са(ОСl2)2, играющего роль окислителя марганца на стадии осаждения концентрата, т.е. комплексно использовать попутные продукты, образующиеся в технологическом цикле.

Исходными материалами для проведения исследований были концентраты обогащения карбонатных руд Никопольского в Украине (табл. А, проба 1) и Полуночного (табл. А, проба 2) месторождений, измельченные до фракции -0,4 мм.

Пример 1.

Для исследования влияния степени окисления Мn(II) на содержание хлор-ионов в марганцевом концентрате получали раствор хлористого марганца по условиям прототипа. Для этого навеску 1,5 кг исходного концентрата (проба 1) репульпировали в 4,5 л раствора хлористого кальция, содержащего 180 г/л, затем ввели соляную кислоту до рН 1,6 и выдержали пульпу в течение 5 ч при 70oС. После фильтрации твердую фазу промыли водой при 70oС и анализировали фильтрат, промывную воду и твердую фазу на содержание марганца. Фильтрат, содержащий в г/л: 63,1 Мn и 0,004 Р, разделив на порции, использовали для исследований при получении марганцевого концентрата, а промывную воду, содержащую 16,7 г/л марганца использовали для приготовления известкового молока с концентрацией 150 г/л CaO, необходимого в дальнейшем для осаждения марганцевого концентрата.

Для определения влияния окисления марганца на содержание хлора в концентрате проведены исследования по осаждению марганца по условиям прототипа (без окисления марганца) и с переменной степенью окисления марганца от 40 до 75% от стехиометрии. Для этого к порциям по 0,15 л фильтрата добавляли известковое молоко до рН 9,2, в опытах по заявляемом способу вводили окислитель и перемешивали при 45oС в течение 1 ч.

В каждом опыте после фильтрации осадков их репульпировали в воде и промывали при переменном отношении Т:Ж от 1:4 до 1:18, затем осадки отфильтровывали, сушили при 105oС и анализировали их и промывную воду на содержание хлора.

Результаты экспериментов по условиям прототипа без окисления марганца, приведенные на фиг. 1 (см. с.4), показывают, что без применения окислителя содержание хлористого кальция в концентрате не удается получить ниже 18% (или Сl 11,47%).

В опытах, проведенных по условиям заявляемого способа, после доведения показателя рН до 9,2 вводили расчетное количество перекиси водорода для окисления 40-75% марганца и далее проводили осаждение марганца по условиям прототипа. Затем осадки марганцевого концентрата отфильтровывали, репульпировали водой при Т:Ж=1:10 и после фильтрации и сушки при 105oС анализировали промывную воду и концентраты на содержание хлора. Из результатов экспериментов, приведенных в табл.1, следует, что добавка окислителя в пульпу в пределах 45-70% (опыты 2-4) от стехиометрии позволяет снизить содержание хлора в концентрате с 9,4 (опыт по прототипу при отношении Т:Ж=1:10) до 5-2,89%, а следовательно, и уменьшить токсичные выделения, содержащие хлор, на 46,8-67,8%. При добавке менее 45% окислителя снижение хлора в концентрате происходит, но остается высоким - более 5,12%, что превышает предел, установленный в /1/.

Повышение количества добавки для окисления более 70% марганца нецелесообразно, т.к. не дает значительного эффекта.

Пример 2.

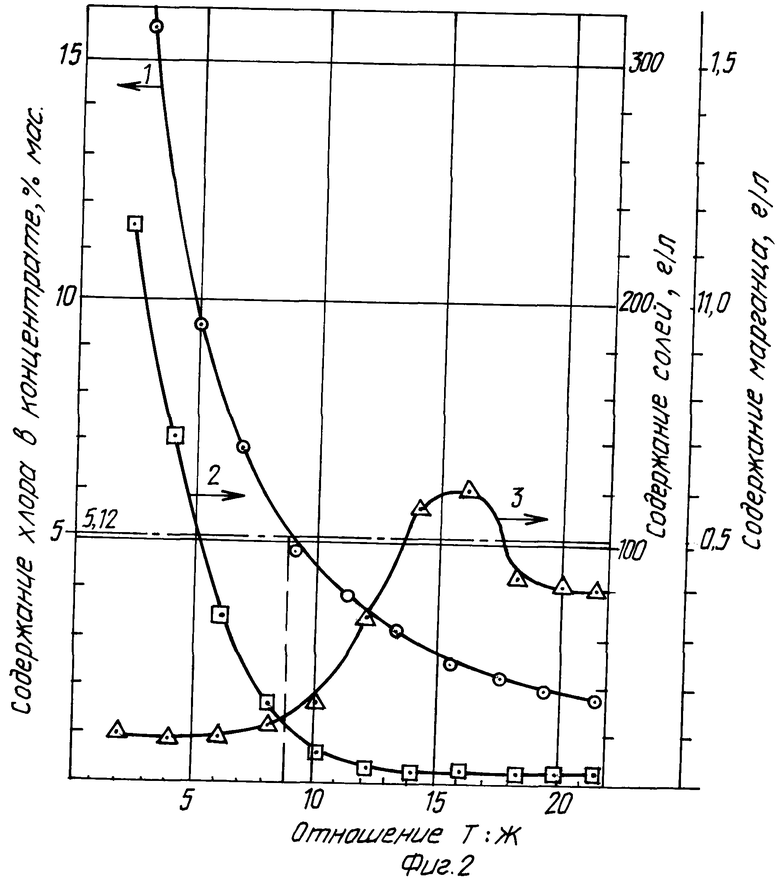

Для определения оптимальных условий промывки концентрата от хлор-ионов использовали исходный раствор и известковое молоко, полученные по методике, приведенной в примере 1. К 0,15 л исходного марганцевого раствора добавляли известковое молоко до рН 9,0, затем ввели раствор перекиси водорода для окисления марганца на 70% и выдержали пульпу при перемешивании 1 ч. Осадок концентрата отфильтровали на воронку Бюхнера, отобрали часть осадка для определения исходного содержания хлора - 24,18% и провели порционную промывку его в слое водой с температурой 40oС. В каждой порции промывной воды определяли содержание марганца и солей, пересчитанных впоследствии на Сl-ион. Результаты экспериментов после обработки аналитических данных и расчетов приведены на фиг.2, из которых следует, что для получения в марганцевом концентрате содержания хлора менее 5,12% (фиг.2) промывку следует проводить при отношении Т: Ж=1:(9-12). При снижении отношения Т:Ж ниже, чем 1:9, промывка недостаточно эффективна, т. к. содержание ионов хлора в концентрате (более 5,12%), а увеличение отношения Т:Ж более 12 нецелесообразно из-за увеличения объема низкоконцентрированных промывных вод, затрат на водопотребление и энергоресурсов для упаривания растворов. Кроме того, при концентрации солейх) на уровне 100 г/л и ниже происходит увеличение перехода марганца в раствор: при отношении Т:Ж=1:12 его концентрация составляет 0,32 г/л (потери всего 0,20%), а при Т:Ж=1:21,6 они увеличиваются до 0,84% отн. от марганца, введенного на осаждение.

Таким образом, для эффективной промывки концентрата от хлора, экономии водо- и энергоресурсов необходимо ограничение на промывке отношения Т:Ж=1: (9-12).

Для оптимизации температуры промывной воды по вышеописанной методике для оп.3, табл.1 получено 245 г концентрата с влажностью 60%.

Осадок разделили на 6 частей по 40 г и репульпировали в воде при Т:Ж=1: 10 с различной температурой от 15 до 70oС, перемешивая в течение 30 мин.

Результаты экспериментов приведены в табл.2, из которых следует, что оптимальным интервалом следует считать 20-50oС, т.к. в этом интервале температур отмывка происходит эффективно. При 15oС содержание хлора составляет 5,20% (СаСl2 - 8,16%), что выше допускаемого предела [1], а с повышением температуры воды на промывке происходит стабилизация хлорсодержащих соединений и при 55 и 70oС - остаточное содержание хлора повышается и составляет 5,17% (8,1 СаСl2 и 5,30% (8,32 СаСl2) соответственно, т.е. превышает его допустимое содержание.

х) Сумма солей хлоридов кальция (в основном) и магния, определенная при упаривании аликвоты растворов с получением остатка солей, их сушке при 105oС и взвешивании.

Пример 3.

К 0,72 л раствора, полученного по условиям, приведенным в примере 1, содержащего 63,1 г/л марганца, добавили при перемешивании известковое молоко с концентрацией 150 г/л при 20oС до рН 9,0, ввели 21,1 мл 15%-ного раствора перекиси водорода для окисления марганца на 70% и выдержали пульпу в течение 1 ч. Осадок концентрата отфильтровали и разделили на порции, влажный осадок репульпировали в две стадии, подавая на 1 стадию воду с температурой 20o, а на вторую с 40oС.

После первой и второй стадий промывки осадки отфильтровывали, а после второй стадии просушили при 105oС и анализировали на содержание хлора.

Результаты экспериментов, приведенные в табл.3, показывают эффективность двухстадийной промывки в пределах отношения Т:Ж=1:10 при окислении марганца на стадии осаждения.

Содержание хлора в марганцевом концентрате при варьировании температуры промывной воды и отношения Т:Ж на 1 и 2 стадиях в пределах Т:Ж=1:10 получено на уровне 4,5-1,10%, а марганца от 58,9 до 64,36 мас.%.

Таким образом, показано положительное влияние оптимальных параметров осаждения и промывки в пределах заявляемого способа -содержание хлора в марганцевом концентрате получено в пределах 4,80-1,10 мас%., выделение соединений хлора в газовую фазу на металлургическом переделе будет значительно снижено.

Пример 4.

Для получения исходного раствора для осаждения марганца навеску 200 г пробы 2 репульпировали в растворе, содержащем 100 г/л хлористого кальция, и при добавке соляной кислоты провели получение раствора по методике, приведенной в примере 1.

К 0,3 л раствора, содержащего 72,6 г/л Мn при перемешивании добавили известковое молоко до рН 9,5 и поместили пульпу в цилиндр, в который подавали ток воздуха, барботирующий мелкими пузырьками через весь слой пульпы для окисления марганца кислородом воздуха на 70%. Затем отфильтровали осадок концентрата и, отобрав от него часть для анализа на исходное содержание хлора (14,75% Cl), провели двухстадийную промывку методом репульпации в течение 30 мин при суммарной величине отношения Т:Ж=1:10 (1 стадия - 6, вторая - 4) и температуре промывной воды 40oС. После этого осадок отфильтровали, высушили при 105oС и проанализировали на содержание хлора и марганца, получив в мас.%: 53,8 Мn, 4,28 Сl и 0,008 Р.

Затем провели прокалку концентрата при 600oС в течение 1,5 ч. Газы, выделяющиеся при этом, барботировали через поглотитель, содержащий известковое молоко с концентрацией 150 г/л. Анализ газов до поглотителя показал содержание соляной кислоты на уровне 11,1-0,3 мг/м3, а хлора - 33,4-11,2 мг/м3 и практически следы после поглотителя.

Таким образом, эксперимент показал возможность улавливания соединений хлора с получением очищенных отходящих газов и известкового молока, содержащего хлористый кальций и окислитель Са(ОСl2)2. Такой состав можно использовать в дальнейшем в виде добавки для осаждения и частичного окисления марганца на стадии получения марганцевого концентрата, используя комплексно попутные продукты, получающиеся при прокалке концентрата.

Пример 5.

К 1,03 л раствора соли хлористого марганца с содержанием 60,2 г/л марганца добавили 100 г соли СаСl2 и известковое молоко до рН 9,5, содержащее 150 г/л СаО, через которое проводили барботаж газов, выделяющихся при прокалке марганцевого концентрата в примере 4, содержащего 3,1 г/л гипохлорита кальция Са(ОСl2)2 и дополнительное количество СаСl2 2,9 г/л, получившихся в составе известкового молока при обезвреживании газов. После этого ввели раствор перекиси водорода для получения окисления марганца на 50% и выдержали пульпу при перемешивании в течение 1,0 ч при 30oС. Полученный осадок концентрата отфильтровали, высушили при 105oС. Содержание хлора в нем составило 4,87%.

Для сравнения был получен осадок по условиям примера 1 без окисления марганца, промывку которого осуществили при отношении Т:Ж=1:35, получив содержание хлора в нем 9,65%. Навеску по 20 г концентратов, полученных по условиям заявляемого способа и прототипа, после сушки при 105oС прокалили при температуре 275-850oС, выдерживая материалы при каждой температуре в течение 1 ч. Результаты экспериментов приведены на фиг.3, из которых следует, что дехлорация концентратов, полученных по заявляемому способу, проходит интенсивнее и глубже, чем у концентрата, полученного по условиям прототипа (кр.3 и 4).

Температурный интервал 550-800oС является оптимальным, т.к. позволяет получить марганцевый концентрат с содержанием менее 1% хлора, пригодный для плавки концентратов, и является высокосортным, экологически чистым марганцевым сырьем, обеспечивающим практически отсутствие выделения хлорсодержащих соединений в газовую фазу на стадии выплавки металлургической продукции. Определение оптимальной продолжительности термообработки марганцевого концентрата проведено при 600oС. Для этого навеску 20 г концентрата, содержащего 4,87% хлора (получен по описанной выше методике) выдерживали при 600oС в течение 0,25-2,5 ч и после этого определяли содержание хлора.

Результаты экспериментов приведены в табл.4.

Из результатов экспериментов следует, что термообработка в течение 0,5-2,0 ч достаточна для снижения содержания хлора до 2,2-0,20 мас.%, т.е. на 45,2-95,9% (отн). За 0,25 ч снижение содержания хлора происходит незначительно - всего на 10,3%, а выдержка более 2,0 ч нецелесообразна, т.к. существенного снижения содержания хлора не происходит.

Таким образом, на основании экспериментов и расчетов разработан способ получения высококачественного экологически чистого марганцевого концентрата, позволяющий регулировать содержание хлора в пределах менее 5,12% до 0,18% (или СаСl2 8-0,3%), что позволяет снизить неорганизованные выбросы токсичных соединений хлора на стадии металлургической переработки, улавливая их из газовой фазы при термообработке концентрата известковым молоком и направляя его на стадию осаждения марганца. При этом образующиеся в пульпе хлорсодержащие соединения - гипохлорид кальция и хлористый кальций - полезно используются в составе известкового молока при осаждении марганца - первый как сильный окислитель в щелочной среде для частичного окисления марганца, второй, как товарный продукт - хлористый кальций, выводимый впоследствии из маточного раствора на упаривание с получением порошка хлористого кальция, реализуемого в дальнейшем по цене 1000 руб/т.

При этом токсичные продукты, выделяемые на стадии термообработки, позволяют комплексно использовать все ценные компоненты, вводимые для получения марганцевого концентрата, - марганец, кальций и хлор.

Кроме того, использование заявляемого способа обеспечивает экономию реагентов при окислении марганца, снижение водопотребления, потери марганца с промывной водой и экономию энергоресурсов на стадии промывки, а за счет общего снижения содержания хлора обеспечивает снижение выделений токсичных газов в атмосферу.

Расчеты показали, что при производительности производства марганцевого концентрата 10000 т/г и содержании в нем около 15% хлора в газовую фазу может выделяться до 1400 т/г хлора. Снижение его содержания на стадиях осаждения и промывки по заявляемому способу с максимальным улавливанием и утилизацией хлорсодержащих соединений при термообработке концентрата позволит резко сократить выброс токсичных соединений хлора при использовании его в металлургии для выплавки высокосортных марганцевых сплавов и лигатур.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ МАРГАНЦЕВЫЙ НИЗКОФОСФОРИСТЫЙ | 2001 |

|

RU2201399C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2172358C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ ОТХОДОВ ПРОИЗВОДСТВА МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 1993 |

|

RU2057195C1 |

| СПОСОБ ХИМИЧЕСКОГО ОБОГАЩЕНИЯ ОКИСНЫХ МАРГАНЦЕВЫХ РУД | 1993 |

|

RU2038396C1 |

| Способ переработки окисных марганцевых руд | 2021 |

|

RU2770732C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ | 1998 |

|

RU2138571C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2280089C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 1990 |

|

SU1832736A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА | 2010 |

|

RU2448175C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2196183C2 |

Разработан способ получения высококачественного марганцевого концентрата из низкосортных марганцевых руд, концентратов и отходов. Способ включает осаждение марганца из хлорсодержащих растворов при добавке известкового молока и окислении марганца (II) на 45-70% от стехиометрии, промывку и термообработку полученного концентрата. Способ обеспечивает получение высокосортного экологически чистого марганцевого концентрата с содержанием до 0,3% хлора, комплексное использование сырьевых ресурсов и значительное сокращение неорганизованных токсичных газовыделений на стадиях металлургической переработки концентрата. 3 ил., 5 табл.

Способ получения высококачественного марганцевого концентрата, включающий осаждение марганца из хлоридных марганецсодержащих растворов при добавке известкового молока, окисление марганца, фильтрацию, промывку и термообработку концентратов, отличающийся тем, что при осаждении окисление марганца проводят на 45-70% от стехиометрии, промывку полученного осадка ведут при 20-50°С и отношении Т:Ж=1:(9-12), а термообработку концентрата при 500-800°С в течение 0,5-2,0 ч.

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ | 1998 |

|

RU2138571C1 |

| Установка для испытания труб гидро-СТАТичЕСКиМ дАВлЕНиЕМ | 1979 |

|

SU845058A1 |

| US 4943418, 24.07.1990 | |||

| СПОСОБ ОБРАБОТКИ СИГНАЛА КОЛЬЦЕВОГО ИНТЕРФЕРОМЕТРА ВОЛОКОННО-ОПТИЧЕСКОГО ГИРОСКОПА С ОТКРЫТЫМ КОНТУРОМ | 2000 |

|

RU2176775C1 |

Авторы

Даты

2003-12-10—Публикация

2001-07-12—Подача