Изобретение относится к металлургии марганца и может быть использовано при гидрометаллургической переработке высокофосфористых карбонатных и смешанных руд, а также концентратов, полученных при их обогащении.

Известен способ получения марганцевого концентрата, основы которого изложены в статье Н.В.Толстогузова, И.А.Селиванова и И.Е.Прошунина Влияние параметров обработки на извлечение и качество кальций-хлоридного концентрата из Усинской карбонатной руды (см."Теория и практика металлургии марганца", М., Наука, 1990, с. 106-111). Авторами определена следующая область оптимума для марганцевой карбонатной руды с содержанием 9,8-23,5% марганца:

- концентрация хлористого кальция 44-48 мас.% (440-480 г/л),

- температура выщелачивания 210-220oC,

- продолжительность выщелачивания 2,5-3,5 часа,

- тонина помола 0,125 мм.

Недостатками известного способа являются низкая степень извлечения марганца в раствор - 81-85%, потери марганца из раствора за счет высокотемпературного гидролиза, необходимость использования значительного количества воды для отмывки получаемого концентрата и отвального продукта, высокие энергозатраты при выщелачивании при 230oC, использование автоклавов и высокие трудозатраты при их обслуживании.

Наиболее близким к заявляемому изобретению является способ получения марганцевых соединений из марганцевых карбонатных руд, включающий выщелачивание марганца из руды раствором хлористого кальция с последующей обработкой полученного раствора хлористого марганца известью, отделением гидроокиси марганца и возвращением хлористого кальция для обработки руды (авт. св. N 71114, кл. C 22 B 47/00, 31.03.48).

Недостатками известного способа являются низкая степень извлечения марганца в раствор и недостаточно высокая скорость фильтрации.

Технической задачей, решаемой заявлявши изобретением, является повышение степени извлечения марганца и повышение скорости фильтрации.

Поставленная техническая задача решается за счет того, что в способе переработки марганцевых руд и концентратов, включающем выщелачивание марганца из измельченного исходного сырья, фильтрацию и осаждение марганцевого концентрата путем добавки гидроксида кальция и выдержки пульпы, согласно изобретению, выщелачивание марганца проводят раствором соляной кислоты с добавкой хлорида кальция в соотношении соляной кислоты к хлориду кальция 1: (0,2-0,65) при 65-85% и продолжительности 3-7 час, а осаждение марганцевого концентрата ведут в присутствии 60-300 г/л хлорида кальция при перемешивании пульпы в течение 40-60 мин в пределах показателя pH 8,5-9,8 и температуре 60-85oC.

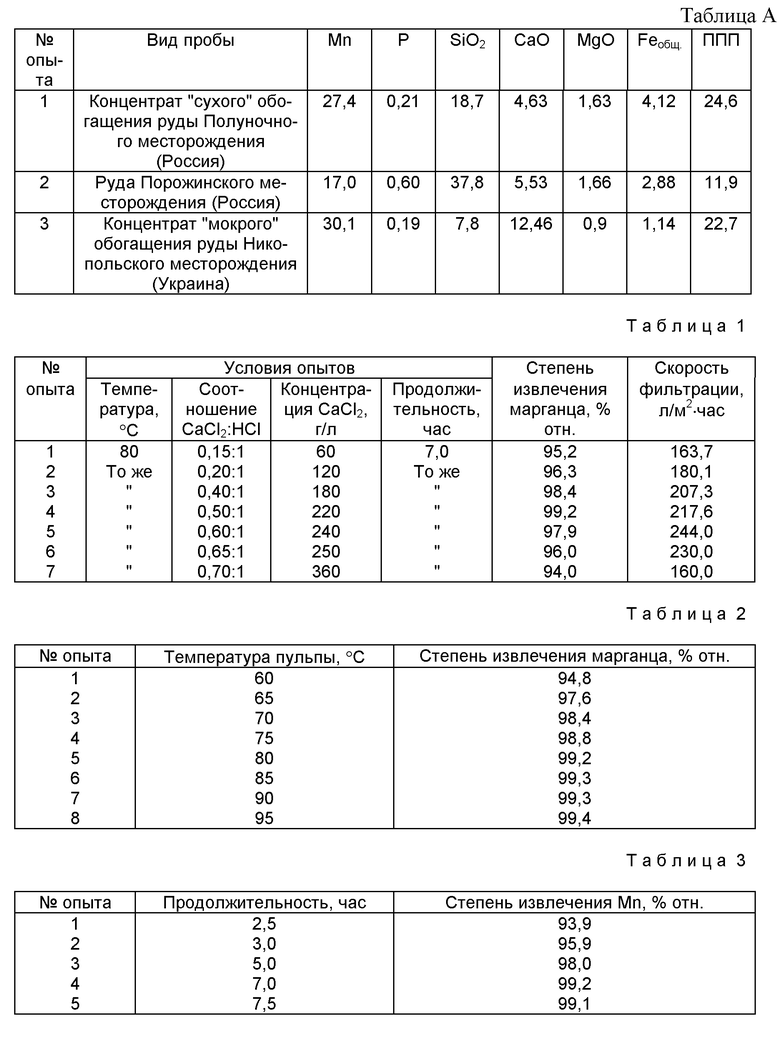

В качестве исходных материалов для проведения исследований использовали фракцию минус 0,315 мм исходной руды и концентратов Российских месторождений: руду Порожинского месторождения, концентрат "сухого" обогащения руды Полуночного месторождения и "мокрого" обогащения марганцевой руды Никопольского месторождения (Украина), составы которых в мас.% приведены в таблице А.

Пример 1.

Навеску 40 г исходного концентрата (проба 1) репульпировали при перемешивании в 130 мл воды, нагревали пульпу до 80oC, а затем добавляли при перемешивании определеные навески соли хлорида кальция и соляную кислоту в соотношении от 0,15:1 до 0,70:1 и выдерживали пульпу в течение 7 часов. После фильтрации твердую фазу промывали водой при 70oC и анализировали фильтрат, промывную воду и твердую фазу на содержание марганца.

Результаты экспериментов по известному и предлагаемому способу приведены в табл. 1, из которых следует, что максимальное извлечение марганца в раствор, равное 96,3-97,9%, достигается в пределах соотношения хлорида кальция к соляной кислоте, равном 1: (0,2-0,65). Дальнейшее увеличение доли хлорит кальция нецелесообразно, так как приводит к удорожанию процесса за счет увеличения расхода реагента без увеличения степени извлечения марганца. При уменьшении соотношения хлорида кальция к соляной кислоте менее 0,2:1 степень извлечения марганца в раствор уменьшается с 96,3 до 95,2%.

В заявляемом способе снижается расход хлорида кальция, а следовательно, и себестоимость ВМК, увеличивается степень извлечения марганца, что позволяет резко улучшить технико-экономические показатели процесса. Кроме повышения степени извлечения марганца в пределах заявляемого способа увеличивается скорость фильтрации пульпы до 180,1-244,0 л/м2•час.

Пример 2.

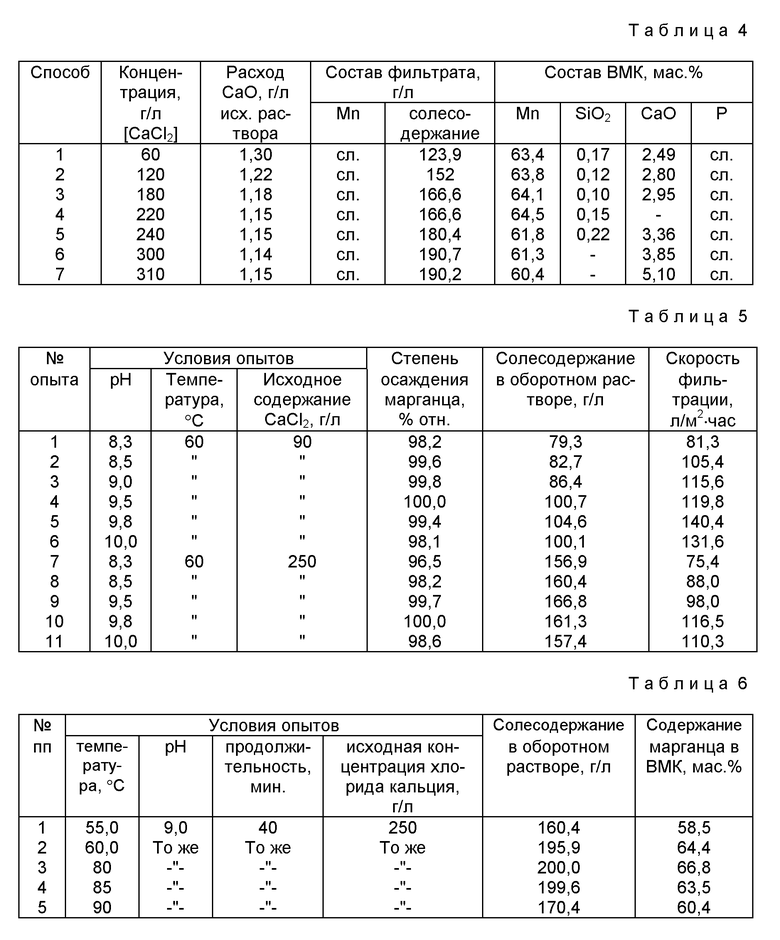

Навеску исходного материала 40 г (проба 1) обрабатывали по условиям опыта 4 примера 1 с переменной температурой пульпы от 60 до 95oC при постоянном соотношении CaCl2: HCl = 0,5:1.

В табл. 2 приведены технологические показатели процесса извлечения марганца (степень извлечения) предлагаемым способом и при различной температуре пульпы, из которых видно, что максимальная степень извлечения марганца в раствор, равная 97,6-99,3% отн. достигается при 65-90oC. Дальнейшее повышение температуры не приводит к увеличению степени извлечения марганца, следовательно, нецелесообразно. При снижении температуры пульпы степень извлечения марганца в раствор уменьшается до 94,8%, что ухудшает технико-экономические показателей процесса.

Пример 3.

Навеску исходного материала 40 г (проба 1) обрабатывали по условиям опыта 2 примера 1 c переменной продолжительностью процесса выщелачивания от 2,5 до 7,5 часов.

Результаты эксперимента, приведенные в табл. 3 показывают, что выщелачивание в течение 3-7 часов позволяет получить степень извлечения марганца от 95,9 до 99,2%. При уменьшении продолжительности выщелачивания степень извлечения марганца падает до 93,9%, а увеличение продолжительности процесса нецелесообразно, так как не позволяет увеличить степень извлечения марганца в раствор.

Пример 4.

К навеске 50 г пробы 2 добавили 200 мл воды, разрепульпировали руду и нагрели пульпу до температуры 70oC. В пульпу ввели хлорид кальция и соляную кислоту до соотношения 0,30:1 и выдержали при перемешивании 5 часов. Затем отфильтровали твердую фазу. Скорость фильтрации при этом составила 208 л/м2•час. Промывку твердой фаза провели водой с температурой 60oC и отношением Т:Ж = 1:10. После проведения анализов фильтрата, промывной воды и твердой фазы получена степень извлечения марганца в раствор 99,4%, содержание марганца в фильтрате 30,7 г/л, а в твердой фазе 1,68 мас.%.

Пример 5.

К навеске 50 г пробы 3 добавляли 200 мл воды, репульпировали концентрат и нагрели до температуры 75oC. В пульпу ввели хлорид кальция и соляную кислоту до соотношения 0,50:1 и выдержали в течение 6 часов. После фильтрации и промывки твердой фазы (по условиям примера 4) получена степень извлечения марганца 99,5%, содержание марганца в фильтрате 50,17 г/л.

Пример 6.

Для определения влияния концентрации хлорида кальция в фильтрате, полученном после стадии выщелачивания, на технологические показатели процесса осаждения марганца и качество конечного продукта - высококачественного марганцевого концентрата - проведена серия экспериментов при температуре 80oC на растворе хлорида марганца с концентрацией 58,5 г/л по марганцу в присутствии соли хлорида кальция в пределах до 300 г/л. Осаждение проводили при добавке суспензии оксида кальция с концентрацией 150 г/л до pH 9,8 и выдержке пульпы в течение 0,75 часа (45 мин). Осадок отфильтровывали и промывали в слое при Т: Ж = 1:20 и температуре воды 60oC. Твердую фазу (ВМК) сушили и прокаливали при 800oC и анализировали на содержание марганца, оксидов кремния и кальция и фосфора.

Результаты, приведенные в табл. 4, показывают, что при введении в исходный раствор хлорида марганца добавок хлорида кальция от 60 до 310 г/л снижается расход оксида кальция с 1,35 г/л до 1,30-1,15 г/л исходного раствора; осаждение марганца проходит более полно - содержание марганца в фильтрате во всех опытах с введением хлорида кальция (оп.2-6) равно следам, а без добавки соли оно составляет 0,048 г/л. Солесодержание (это масса сухого остатка, в г/л, остающаяся при выпаривании фильтрата при 105oС. В примере 5 - это, практически, соль хлорида кальция, в дальнейшем при выщелачивании марганца из природного сырья - сумма солей хлорида кальция и магния. Содержание хлорида магния может колебаться от 3 до 20 г/л в зависимости от степени перехода его в раствор) в фильтрате после отделения ВМК составляет в опытах с введением хлорида кальция 123,9-190,7 г/л, что позволяет повысить концентрацию этого вещества при обороте растворов на стадию выщелачивания при утилизации хлорида кальция, как попутно получающегося материала, и снизить энергозатраты при упаривании раствора на стадии его доработки до товарного сухого продукта - порошка хлорида кальция. Качество ВМК при этом не снижается. Содержание марганца в ВМК после прокалки его при 900oC составляет 63,8-61,8% оксида кремния 0,12-0,22%, фосфора - на уровне следов. Некоторое повышение содержания оксида кальция в ВМК с 1,9 до 3,36% не снижает металлургической ценности ВМК, так как на стадии выплавки высших марок ферромарганца или марганца металлического в состав шихты вводят известь. Введение хлорида кальция свыше 300 г/л нецелесообразно, так как расход оксида кальция не изменяется, а качество ВМК падает.

Пример 7.

В 0,3 л раствора, полученного по условиям примера 1 (оп. 3) проводили осаждение ВМК с добавкой гидрооксида кальция при температуре 60oC в присутствии 90 г/л хлорида кальция (оп.1-6) и 250 г/л хлорида кальция (оп.7-11), введенном в виде соли, и перемешивании пульпы в течение 60 мин. Затем проводили фильтрацию с замером скорости и анализировали фильтрат.

Результаты экспериментов приведены в табл.5, из которых следует, что при осаждении ВМК в пределах pH до 8,5 солесодержание в фильтрате после осаждения или в оборотном растворе составляет 79,3 г/л или 88,1% от введенного количества хлорида кальция, что обусловливает потери хлорида кальция. Кроме того, в пределах pH 8,5-9,8 скорость фильтрация пульпы выше, что позволяет увеличивать производительность оборудования и снизить трудо-, энерго- и материальные затраты (например, на фильтровальную ткань).

Аналогичные зависимости получены и в присутствии 250 г/л хлорида кальция.

Пример 8.

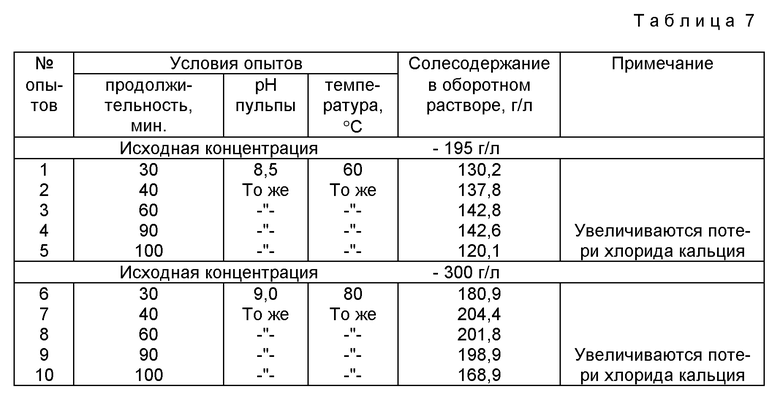

К 0,3 л раствора, полученного по условиям примера 1 (оп. 2), добавляли суспензию известкового молока с содержанием CoO 150 г/л при постоянном перемешивании, pH 9,0, температуре пульпы 50-90oC и выдержке 40 мин, в присутствии 250 г/л хлорида кальция. После этого твердую фазу (ВМК) отфильтровывали и промывали в слое при Т:Ж=1:20 и температуре воды 60oC. Растворы анализировали на солесодержание. ВМК сушили, прокаливали при 800•C и анализировали на содержание марганца.

Результаты экспериментов, приведенных в табл. 6, показывают, что максимальные величины солесодержания и содержания марганца в ВМК достигается в пределах 60-85oC. При снижении температуры до 55oC солесодержание в фильтрате падает на 35,5 г/л, что увеличивает энерго- и трудозатраты на получение товарного продукта - сухого хлорида кальция. Кроме того, содержание марганца находится на низком уровне. Повышение температуры при осаждении ВМК свыше 85o до 90oC приводит также к снижению солесодержания, т.к. в этих условиях происходит соосаждение кальция в ВМК, за счет чего снижается качество концентрата и содержание марганца снижается с 63,5 до 60,4 мас.%.

Пример 9.

К 0,3 л раствора, полученного по условиям примера 1 (оп.2), добавляли суспензию гидрооксида кальция с содержанием CaO 150 г/л до определенного показателя pH и выдерживали при перемешивании при 60oC и в присутствии 195 г/л хлорида кальция, добавленного в виде соли (оп. 1-5) и 80oC и в присутствии 300 г/л хлорида кальция (оп. 6-10) в течение определенного времени. Далее эксперименты проводили по методике примера 7.

Результаты экспериментов, приведенные в табл. 7 показывают, что наибольшее солесодержание получается при выдержке 40-90 мин. При выдержке менее 40 мин реакция проходит не достаточно полно, а при выдержке свыше 60 мин в состав ВМК идет соосаждение хлорида кальция и увеличиваются потери ценного сырья.

Пример 10.

К 50 г пробы 1 добавили 0,175 г фильтрата, полученного в оп. 3 (примера 8), содержащего 200 г/л хлорида кальция, разрепульпировали и нагрели пульпу до 85oC. Затем добавили соляную кислоту до соотношения соляной кислоты к хлориду кальция 0,45:1 и задержали пульпу при перемешивании в течение 6 часов. Твердую фазу отфильтровали при скорости фильтрации 210,6 л/м2•час и промыли водой. Степень извлечения марганца в раствор составила 99,1% при содержании марганца в фильтрате 54,3 г/л и хлорида кальция 207 г/л. Затем провели осаждение марганца с добавкой гидрооксида кальция при перемешивании пульпы в течение 60 мин, создавая pH 8,8, при температуре 80oC.

После осаждения осадок - ВМК отфильтровали, промыли и обработали по условиям примера 8. Степень осаждения марганца из раствора составила 99,9%, содержание марганца в фильтрате составило следы, солесодержание 178,9 г/л. При анализе ВМК получено содержание, мас.%: 63,7; фосфора - 0,001; оксида кремния - 0,35; оксида кальция - 3,2; оксида магния - 2,1. Фильтрат пригоден как для оборота на следующую стадию выщелачивания, так и для упаривания с получением товарного продукта - хлорида кальция.

Таким образом, при использовании предлагаемого способа исходные низкосортные руды и концентраты, содержащие 17,0-30,1% марганца, 0,19-0,60% фосфора и от 7,8 до 37,8 оксида кремния, обогащаются до высококачественного марганцевого концентрата, превосходящего по качеству высокосортные марганцевые руды, имеющиеся на мировом рынке, которые в данное время экспортируются из Габона, Казахстана и других стран. На базе разработанных приемов переработки отечественных марганцевых руд планируется создание производства ВМК для снижения острого дефицита марганцевых концентратов, который создался из-за распада экономических связей за последнее время.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ОТ ПРОИЗВОДСТВА ФЕРРОМАРГАНЦА В СОСТАВЕ РУДНОЙ ЧАСТИ ШИХТЫ | 1998 |

|

RU2140462C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2172358C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 1997 |

|

RU2125109C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2175991C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА | 2010 |

|

RU2448175C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441085C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2280089C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2001 |

|

RU2218434C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2196183C2 |

| ПРЯМОТОЧНЫЙ РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1996 |

|

RU2127897C1 |

Предлагаемое изобретение относится к металлургии марганца и может быть использовано при гидрометаллургической переработке высокофосфористых карбонатных и смешанных руд, а также концентратов, полученных при их обогащении. Сущность изобретения заключается в том, что способ включает выщелачивание марганца из измельченного исходного сырья раствором соляной кислоты с добавкой хлорида кальция в соотношении соляной кислоты к хлориду кальция 1 : (0,2+0,65) при 65-85°С и продолжительности 3-7 ч, а осаждение марганцевого концентрата ведут в присутствии 60-300 г/л хлорида кальция при перемешивании пульпы в течение 40-60 мин в пределах показателя pH 8,5-9,8, температуре 60-85°С. Способ позволяет повысить степень извлечения марганца и снизить потери марганца и хлорида кальция, повысить скорость фильтрации, а также снизить энерго- и трудозатраты на получение готового продукта. 8 табл.

Способ переработки марганцевых руд и концентратов, включающий выщелачивание марганца из измельченного исходного сырья, фильтрацию и осаждение марганцевого концентрата путем добавки гидрооксида кальция и выдержки пульпы, отличающийся тем, что выщелачивание марганца проводят раствором соляной кислоты с добавкой хлорида кальция в соотношении соляной кислоты к хлориду кальция 1 : (0,2 - 0,65) при 65 - 85oC и продолжительности 3 - 7 ч, а осаждение марганцевого концентрата ведут в присутствии 60 - 300 г/л хлорида кальция при перемешивании пульпы в течение 40 - 60 мин в пределах показателя рН 8,5 - 9,8, температуре 60 - 85oC.

| Способ получения марганцевых соединений из марганцевых карбонатных руд | 1942 |

|

SU71114A1 |

| СПОСОБ ХИМИЧЕСКОГО ОБОГАЩЕНИЯ ОКИСНЫХ МАРГАНЦЕВЫХ РУД | 1993 |

|

RU2038396C1 |

| Реферативный журнал "Металлургия", 1990, реферат N 1Г284 | |||

| Чесальная машина для луба | 1933 |

|

SU36576A1 |

| US 4943418 A, 24.07.90. | |||

Авторы

Даты

1999-09-27—Публикация

1998-04-21—Подача