Изобретение относится к веществу, а именно к концентрату марганцевому низкофосфористому, применяемому для использования в производстве высокосортных марганцевых сплавов и соединений, или для прямого легирования стали, а также для покрытия электродов.

Известен концентрат марганцевый для покрытия электродов, содержащий окислы марганца, кремния, алюминия, а также серу и фосфор при следующем соотношении компонентов, мас.%:

Кремний (в пересчете на окисел) - Не более 15

Алюминий (в пересчете на окисел) - Не более 3

Сера - Не более 0,1

Фосфор (отношение массовой доли фосфора к массовой доле марганца) - Не более 0,00465

Марганец (в пересчете на окисел) - Остальное

(ГОСТ 4418-75 концентрат марганцевый для покрытия электродов)

Недостатками известного концентрата являются его недостаточно высокие потребительские свойства, вызванные низкой способностью к окомкованию концентрата и сравнительно низкой прочностью и стойкостью к истиранию, а также сравнительно высокая его себестоимость, вызванная использованием для его получения дорогостоящего концентрата обогащения марганцевых руд.

Известен концентрат марганцевый низкофосфористый, содержащий окислы марганца, кремния, а также железо, серу, фосфор и влагу при следующем соотношении компонентов, мас.%:

Кремний (в пересчете на окисел) - 0,5-1,5

Железо - Следы - 0,5

Сера - 0,2-3

Фосфор - 0,01-0,05

Влага - Следы - 5

Марганец (в пересчете на окисел) - Остальное

(ТУ 14-5-250-94 Концентрат марганцевый низкофосфористый).

Недостатками известного концентрата являются:

1. Его недостаточно высокие потребительские свойства, вызванные низкой способностью к окомкованию концентрата и сравнительно низкой прочностью и стойкостью к истиранию.

2. Его низкие экологические и потребительские свойства, вызванные наличием в нем мелкой фракции менее 0,4 мм до 25%, которая приводит к пылению токсичного вещества, которым является марганцевый концентрат.

3. Сравнительно высокая себестоимость известного марганцевого концентрата, вызванная использованием для его получения дорогостоящего концентрата обогащения марганцевых руд.

Наиболее близким техническим решением, выбранным авторами за прототип, является известный концентрат марганцевый, полученный из измельченных марганцевых карбонатных руд путем обработки их раствором соляной кислоты с добавлением хлорида кальция и последующей обработки известковым молоком и отделением гидроксида марганца. Марганцевый концентрат, получаемый известным способом, соответствует по качеству низкофосфористому марганцевому концентрату и содержит после прокалки соединения марганца, кальция, магния, кремния, а также железо, фосфор, хлор и влагу (Патент RU 2138571, опубликованный 27.09.1999).

Недостатками известного концентрата являются:

1. Его недостаточно высокие потребительские свойства, вызванные низкой способностью к окомкованию концентрата и сравнительно низкой прочностью и стойкостью к истиранию.

2. Его низкие экологические и потребительские свойства, вызванные наличием в нем повышенного содержания хлора, который приводит к значительному выделению хлора в газовую фазу на стадии выплавки марганцевых сплавов - неорганизованные выбросы токсичных соединений хлора, в том числе Сl2. Кроме того, данный марганцевый концентрат содержит до 25% мелкой фракции менее 0,4 мм, что приводит при работе с ним к пылению токсичного вещества, которым является марганцевый концентрат.

3. Сравнительно высокая себестоимость известного марганцевого концентрата, вызванная использованием для его получения дорогостоящей марганцевой карбонатной руды.

Заявляемое техническое решение направлено на повышение потребительских свойств марганцевого концентрата за счет повышения его способности к окомкованию, прочности и стойкости к истиранию, а также на повышение экологических свойств марганцевого концентрата и на снижение его себестоимости.

Технический результат достигается тем, что известный концентрат марганцевый низкофосфористый, содержащий соединения марганца, кальция, магния, кремния, а также железо, фосфор, хлор и влагу - содержит хлор-ион в виде смеси хлорсодержащих соединений Mn(OH)2OHCl+CaCl2 при следующем соотношении компонентов, мас.%:

Кальций (в пересчете на окисел) - 6,5-20

Магний (в пересчете на окисел) - 4,5-9

Кремний (в пересчете на окисел) - 0,5-1,5

Железо - Следы - 0,5

Фосфор - 0,01-0,05

Хлор-ион - 0,1-2,5

Влага - Следы - 5

Марганец (в пересчете на окисел) - Остальное

а также он имеет вид гранул с соотношением диаметра гранулы к ее длине, равным 1:0,25-10.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого концентрата, что позволяет сделать вывод о соответствии заявляемого технического решения критерию патентноспособности изобретения "новизна".

Сравнение заявляемого концентрата с другими техническими решениями в данной области техники показывает, что известно повышение потребительских свойств продуктов из марганцевого концентрата, например покрытий для сварочных электродов, путем введения в марганцевый концентрат при формировании изделий хлористого кальция, который способствует разжижению основных и кислых металлургических шлаков. Известны некоторые вещества, например кальций, имеющие вид гранул.

Однако сведений о наличии марганцевого концентрата, содержащего хлор-ион в виде смеси хлорсодержащих соединений Mn(OH)2OHCl+CaCl2, а также имеющего вид гранул указанных размеров и обладающего заявляемой совокупностью известных и неизвестных существенных признаков заявляемого изобретения не обнаружено.

Заявляемое техническое решение явным образом не следует из уровня техники, т.к. получение гранулированного марганцевого концентрата с заявленными параметрами представляет собой сложную техническую проблему, требующую проведения большого количества дорогостоящих экспериментов. Кроме того, оно служит искоренению предубеждения в том, что наличие в марганцевом концентрате регулируемой добавки хлор-иона не может повысить его экологические свойства.

Наличие в марганцевом концентрате хлор-иона в количестве 0,1-2,5 мас.% в виде смеси хлорсодержащих соединений Mn(OH)2OHCl+CaCl2 позволяет повысить его потребительские свойства за счет повышения его способности к окомкованию, прочности и стойкости к истиранию, что позволяет отказаться от введения в марганцевый концентрат хлористого кальция на этапе формирования готового изделия. Кроме того, снижение содержания хлор-иона в марганцевом концентрате до 0,1-2,5 мас.% позволяет снизить выделение хлора в газовую фазу при выплавке марганцевых сплавов, что повышает его экологические свойства.

Изготовление марганцевого концентрата в виде гранул указанных размеров позволяет исключить из его состава мелкую фракцию и, следовательно, пыление концентрата при работе с ним, что повышает его экологические и потребительские свойства. Кроме того, изготовление марганцевого концентрата в виде гранул с заявленными параметрами повышает равномерность распределения марганца и других элементов в объеме концентрата, а также его текучесть, что в конечном счете повышает потребительские свойства заявляемого концентрата по сравнению с прототипом.

Использование для изготовления заявляемого марганцевого концентрата вместо дорогостоящего концентрата обогащения марганцевой руды отсевов карбонатной руды месторождения Полуночное с содержанием в них марганца до 25 мас.% (отходов производства) позволяет значительно снизить себестоимость заявляемого концентрата.

Заявляемый концентрат марганцевый низкофосфористый представляет собой кристаллическое вещество темно-коричневого цвета. До прокалки концентрат представляет собой смесь гидроксидов марганца и его комплексных соединений, после прокалки - сумму комплексных соединений марганца. Влажность не более 5%. Гранулы концентрата имеют вид цилиндров диаметром 5-30 мм разной длины.

Хлор-ион в концентрате находится в виде смеси хлорсодержащих соединений Mn(OH)2OHCl+CaCl2, которые получаются по следующей реакции:

2MnCl2 + Ca(OH)2 + 4OH- = 2Mn(OH)2OHCl + CaCl2 (1)

Заявляемый концентрат планируется производить промышленностью по вновь разрабатываемым ТУ. Для проверки заявляемого технического решения была проведена следующая работа.

По прототипу низкофосфористый марганцевый концентрат получали следующим образом. Брали навеску измельченной марганцевой карбонатной руды, содержащей 23,5% марганца в количестве 1,5 кг. Тонина помола составляла 0,125 мм. Навеску марганцевой карбонатной руды обрабатывали соляной кислотой с добавкой хлорида кальция до рH 1,6 и выдерживали пульпу в течение 5 часов при 70oС. После фильтрации твердую фазу промывали водой при 70oС. Фильтрат, содержащий в г/л: 63,3 Мn и 0,004 Р, использовали для получения марганцевого концентрата, а промывную воду, содержащую 16,4 г/л марганца, использовали для приготовления известкового молока с концентрацией 150 г/л, необходимого для осаждения марганцевого концентрата. При осаждении в фильтрат добавляли известковое молоко до рН 9,2 и перемешивали при 45oС в течение 1 часа. Полученную пульпу фильтровали, осадки репульпировали водой при Т:Ж=1:10 и сушили при 105oС и прокаливали при температуре 550oС в течение 1 часа. Получали марганцевый концентрат, содержащий, мас.%: 61,5 Мn; 6,1 СаО; 1,45 MgO; 0,7 SiO2; 0,004 Р; 0,21 Fe; 5,1 Cl-.

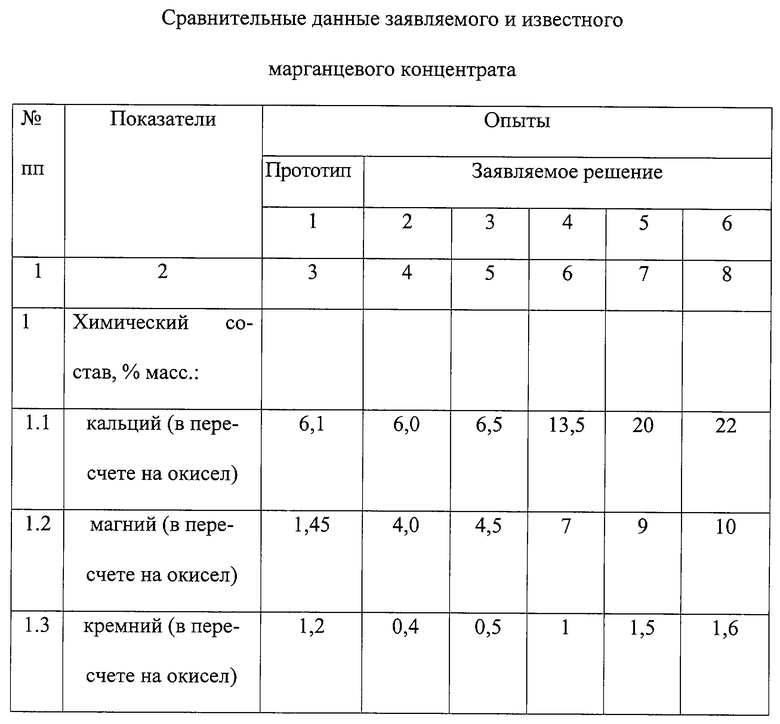

По заявляемому техническому решению марганцевый концентрат получали из измельченных отсевов промпродукта обогащения - карбонатного марганцевого концентрата месторождения Полуночное, содержащих мас.%: 19,2 Мnобщ; 0,18 Р; 3,2 Fеобщ. Тонина помола составляла 0,125 мм. Брали навеску измельченных отсевов в количестве 1,5 кг. Данную навеску репульпировали в 4,5 л раствора хлористого кальция, содержащего 180 г/л, затем вводили соляную кислоту до рН 1,6 и выдерживали пульпу в течение 5 часов при 70oС. Фильтрат, содержащий в г/л: 61,3 Мnобщ; 0,004 Р использовали для получения марганцевого концентрата, а промывную воду, содержащую 16,7 г/л марганца, использовали для приготовления известкового молока с концентрацией 150 г/л, необходимого для осаждения марганцевого концентрата. При осаждении в фильтрат добавляли известковое молоко до рН 9,2, вводили расчетное количество перекиси водорода для окисления 40-75% марганца и перемешивали при 45oС в течение 1 часа. Затем осадки марганцевого концентрата отфильтровывали, репульпировали при Т:Ж=1: 10, фильтровали, сушили при температуре 105oС и проводили прокалку в интервале температур 550-800oС в течение 0,5-2,0 часов и получали высококачественный марганцевый концентрат с содержанием марганца, равным 55,4 мас.%, и разным содержанием в продукте хлор-иона: 0,05; 0,1; 1,25; 2,5; 2,7 мас.% и других элементов. Содержание хлор-иона в марганцевом концентрате регулировали количеством окислителя (перекиси водорода) на операции осаждения и режимами прокалки продукта. По одному из вариантов получали низкофосфористый марганцевый концентрат в виде гранул ⊘ 10 мм. Соотношение диаметра гранулы к ее длине варьировали в следующем диапазоне: 1:0,2; 1:0,25; 1:5; 1:10; 1:12 путем изменения длины гранулы. Для этого влажную гидроокись марганца без сушки подавали в специальный гранулятор, подсоединенный к печи. Из этого гранулятора гидроокись марганца шнеком через отверстия ⊘ 10 мм подавали в камеру сушки. Специальным ножом отсекали гранулы заданной длины, которые по наклонному желобу поступали в камеру сушки. Гранулы сушили при температуре 105oС, а затем прокаливали в печи при температуре 550-800oС в течение 0,5-2 часов. По каждому варианту проводили по 3 опыта и получали по 100 г продукта, который исследовали на предмет определения химсостава, гранулометрического состава, экологических и потребительских свойств и себестоимости концентрата по стандартным методикам. Результаты исследований представлены в таблице.

Анализ данных, представленных в таблице, показывает, что заявляемый марганцевый концентрат отличается от известного более высокими потребительскими свойствами (более высокой способностью к окомкованию 125,7-134,2% вместо 100% у прототипа, более высокой прочностью 116,3-121,6% вместо 100% у прототипа, более высокой стойкостью к истиранию 112,1-118,3% вместо 100% у прототипа), более высокими экологическими свойствами (процент содержания мелкой фракции менее 0,4 мм - 0,5-0,9% вместо 24,4% у прототипа), что позволяет значительно уменьшить пыление токсичного вещества (соединений марганца), а также более низкой себестоимостью (86,3-88,7% вместо 100% у прототипа).

Оптимальное содержание хлор-иона в концентрате составляет 0,1-2,5 мас.%, а соотношение диаметра гранулы к его длине равно 1:0,25-10 (опыты 3-5).

Уменьшение содержания хлор-иона в концентрате менее 0,1 мас.% (опыт 2) не позволяет значительно повысить потребительские свойства концентрата.

Увеличение содержания хлор-иона в концентрате более 2,5 мас.% (опыт 6) не приводит к дальнейшему значительному повышению потребительских свойств концентрата. При этом значительно возрастает расход соляной кислоты на операции выщелачивания, повышается себестоимость концентрата и ухудшаются его экологические свойства.

При увеличении соотношения диаметра гранулы концентрата к ее длине более 1: 0,2 (опыт 2) происходит скалывание краев гранул и увеличение количества мелкой фракции, что приводит к ухудшению экологических и потребительских свойств заявляемого концентрата.

При уменьшении соотношения диаметра гранулы концентрата к ее длине менее 1: 10 (опыт 6) происходит обламывание гранул по длине и увеличивается количество мелкой фракции, что приводит к ухудшению экологических и потребительских свойств заявляемого концентрата.

Заявленное техническое решение опробовано в производственных условиях ОАО "ЧМЗ" при выпуске опытных партий высококачественного марганцевого концентрата в виде гранул с положительным результатом. Полученный марганцевый концентрат соответствует требованиям вновь разрабатываемого ТУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2001 |

|

RU2218434C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2000 |

|

RU2153019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА И СИЛИКОМАРГАНЦА | 2001 |

|

RU2198235C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2196183C2 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| ТИТАНОВЫЙ ДУБИТЕЛЬ | 1995 |

|

RU2112809C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2175991C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2280089C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА | 2010 |

|

RU2448175C1 |

Изобретение относится к химической технологии соединений марганца, а именно к концентрату марганцевому низкофосфористому, применяемому в производстве высокосортных марганцевых сплавов и соединений, в прямом легировании стали, а также покрытии сварочных электродов. Технический результат: повышение потребительских свойств марганцевого концентрата за счет повышения его способности к окомкованию, прочности и стойкости к истиранию, а также повышение экологических свойств марганцевого концентрата и снижение его себестоимости. Концентрат марганцевый низкофосфористый содержит соединения марганца, кальция, магния, кремния, а также железо, фосфор, хлор и влагу. Хлор-ион находится в виде смеси хлорсодержащих соединений Mn(OH)2OHCl+CaCl2 при следующем соотношении компонентов, мас.%: кальций (в пересчете на окисел) 6,5-20; магний (в пересчете на окисел) 4,5-9; кремний (в пересчете на окисел) 0,5-1,5; железо следы - 0,5; фосфор 0,01-0,05, хлор-ион 0,1-2,5; влага следы 5; марганец (в пересчете на окисел) остальное. Концентрат имеет вид гранул с соотношением диаметра гранулы к ее длине, равным 1:0,25-10. 1 з.п. ф-лы, 1 табл.

Кальций (в пересчете на окисел) - 6,5-20

Магний (в пересчете на окисел) - 4,5-9

Кремний (в пересчете на окисел) - 0,5-1,5

Железо - Следы - 0,5

Фосфор - 0,01-0,05

Хлор-ион - 0,1-2,5

Влага - Следы - 5

Марганец (в пересчете на окисел) - Остальное

2. Концентрат марганцевый низкофосфористый по п. 1, отличающийся тем, что он имеет вид гранул с соотношением диаметра гранулы к ее длине равным 1: 0,25÷10.

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ | 1998 |

|

RU2138571C1 |

| Способ получения марганцевых соединений из марганцевых карбонатных руд | 1942 |

|

SU71114A1 |

| US 3640683 А, 08.02.1972. | |||

Авторы

Даты

2003-03-27—Публикация

2001-08-14—Подача