Настоящее изобретение относится к камере ракетного двигателя, имеющей расширяющееся сопло и камеру сгорания со стенкой, к которой подсоединена форсуночная головка, при этом ближняя к форсуночной головке часть стенки камеры сгорания образует стенку камеры смешения топливных компонентов, на которой подаваемые на сжигание компоненты топлива сначала образуют охлаждающую пленку, а по меньшей мере на некотором участке указанной стенки камеры смешения топливных компонентов с внешней стороны предусмотрено теплопроводное покрытие из теплопроводного материала. Ракетные двигатели с камерами подобного типа используются в космических аппаратах (КА) и предназначены прежде всего для ориентации искусственных спутников в космическом пространстве.

Двигатели КА имеют, как известно, форсуночную головку, с помощью которой в камеру сгорания камеры ракетного двигателя впрыскиваются, например, горючее и окислитель. На внутренней стенке камеры смешения топливных компонентов при этом образуется пленка из горючего и окислителя, которая в процессе работы имеет постоянную толщину, составляющую около 0,5 мм, и которая препятствует нагреву стенки камеры смешения топливных компонентов. Однако, как было установлено, на практике подобная пленка иногда пропадает, что приводит к повышению температуры на отдельных участках стенки камеры смешения топливных компонентов и снижению ее прочности.

Эта пленка из еще не сгоревших компонентов топлива периодически пропадает прежде всего при работе двигателя в импульсном режиме (в режиме периодического включения-выключения), когда в камеру сгорания в течение некоторого промежутка времени впрыскиваются существенно меньшие количества компонентов топлива, т.е. горючего и окислителя, по сравнению с количествами этих компонентов топлива, впрыскиваемыми при работе двигателя в установившемся или постоянном режиме, поскольку такая поверхностная охлаждающая пленка испаряется под действием теплового потока, исходящего от разогретого до более высокой температуры самого узкого сечения сопла или критического сечения сопла.

В некоторых известных из уровня техники публикациях уже предлагались решения проблемы, связанной с возникновением в ракетных двигателях высоких температур.

Согласно известному из патента US 3719046 решению предлагалось заключать камеру сгорания ракетного двигателя в проводник тепла, содержащий пропитанный жидкостью материал, который по своей структуре напоминает пористый материал и который прилегает к стенке камеры сгорания. При поглощении тепла из камеры сгорания такая жидкость испаряется, а ее пары поступают в теплообменник, где они вновь конденсируются. После этого жидкость снова подается к пористому материалу.

В заявке WO 96/25595 описана камера сгорания ракетного двигателя, которая для придания ей стойкости к действию высоких температур, а также коррозионной стойкости к воздействию несгоревших компонентов топлива с внутренней стороны покрыта родием, иридием или сплавом родия с иридием.

Однако в указанных публикациях не предлагается каких-либо решений вышеописанных проблем, связанных с исчезновением охлаждающей пленки в ракетных двигателях.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать камеру ракетного двигателя, в которой подаваемые через форсуночную головку в двигатель искусственного спутника компоненты топлива обеспечивали бы эффективное и надежное образование на ближних к форсуночной головке участках камеры сгорания стабильной и однородной пленки.

Эта задача в отношении камеры сгорания указанного в начале описания типа решается благодаря тому, что теплопроводное покрытие покрывает также с внешней стороны по меньшей мере частично некоторый участок цилиндрического конца форсуночной головки, который соединен со стенкой камеры смешения топливных компонентов.

Преимущество предлагаемого в изобретении решения состоит в возможности использовать для его реализации в основном уже существующие конструкции камер ракетных двигателей, эксплуатационную прочность которых удается повысить лишь за счет их простой в осуществлении доработки.

Согласно одному из предпочтительных вариантов осуществления изобретения теплопроводное покрытие предлагается выполнять из металла, предпочтительно из меди. Такое теплопроводное покрытие предпочтительно получать методом электролитического осаждения. Предпочтительно далее, чтобы толщина такого теплопроводного покрытия составляла от 0,1 до 1,0 мм.

В другом варианте теплопроводное покрытие предлагается выполнять из бериллия или бериллиевого сплава. Помимо этого согласно еще одному варианту теплопроводное покрытие можно выполнить из керамического материала.

В соответствии со следующим вариантом осуществления изобретения теплопроводное покрытие предлагается закреплять зажимным соединением с внешней стороны стенки камеры смешения топливных компонентов. В этом случае теплопроводное покрытие целесообразно дополнительно закрепить на некотором участке с внешней стороны цилиндрического конца форсуночной головки.

Согласно еще одному варианту осуществления изобретения в предлагаемой в нем камере сгорания ракетного двигателя предусмотрен защищающий от окисления слой, который покрывает с внутренней стороны по меньшей мере некоторую часть стенки камеры смешения топливных компонентов, а также расположенную между стенкой камеры смешения топливных компонентов и форсуночной головкой торцевую поверхность стенки камеры смешения топливных компонентов и по меньшей мере некоторую часть внешней поверхности стенки камеры смешения топливных компонентов. В этом варианте указанный защищающий от окисления слой предпочтительно выполнять из платины или золота и получать его методом электролитического осаждения.

В соответствии со следующим вариантом осуществления изобретения предпочтительно предусмотреть возможность подачи аккумулируемой в теплопроводном покрытии тепловой энергии по теплопроводным элементам в другие места спутниковой системы для их подогрева.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых показано:

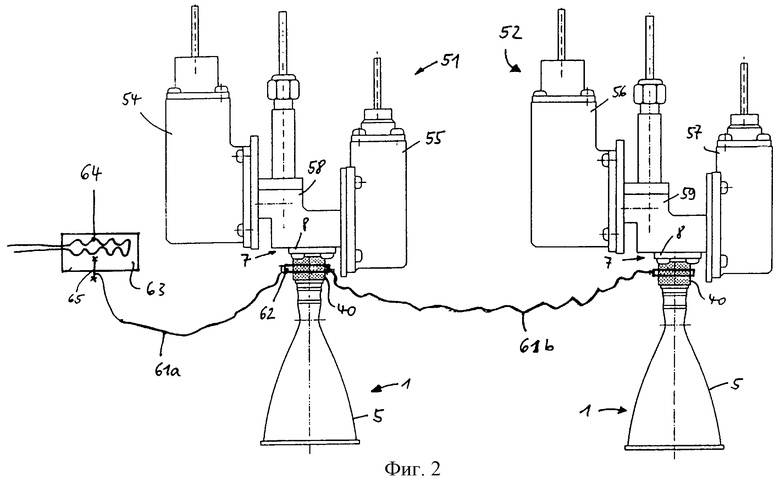

на фиг.1 - продольный разрез конструкции, состоящей из форсуночной головки и камеры двигателя искусственного спутника, и

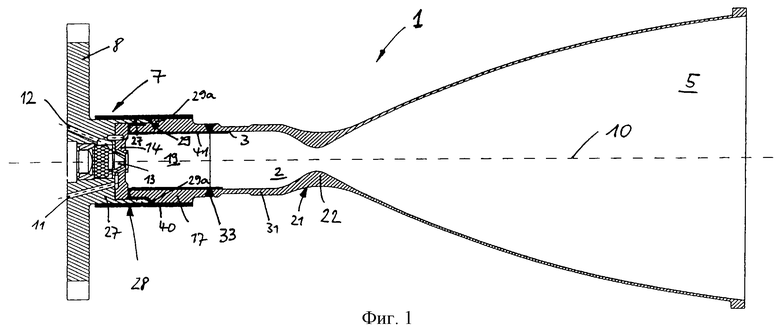

на фиг. 2 - система из двух дублирующих двигателей с камерами и несколькими устройствами для использования выделяющейся в камере одного из двигателя тепловой энергии.

Показанная на фиг.1 камера 1 ракетного двигателя имеет ограниченную стенкой 3 камеру 2 сгорания, примыкающее к ней расширяющееся сопло 5 и расположенную на свободном конце камеры 2 сгорания форсуночную (смесительную) головку 7, которая с помощью фланца 8 крепится к искусственному спутнику (не показан). Фланец 8 служит также для размещения запорных клапанов, управляющих подачей компонентов топлива в камеру 1. Камера 1 выполнена в основном осесимметричной относительно своей продольной оси 10.

Форсуночная головка 7 имеет по меньшей мере один подводящий канал 11 для горючего и по меньшей мере один подводящий канал 12 для окислителя. Обычно в качестве горючего используют асимметричный гидразин (монометилгидразин), а в качестве окислителя используют, например, тетраоксид азота (N2O4). Подводящие каналы 11, 12 оканчиваются в двух деталях 13, 14 форсуночной головки 7. В этой форсуночной головке 7 компоненты топлива приводятся во вращательное движение и конусообразным потоком набегают на стенку 3 камеры сгорания.

В ближней к форсуночной головке 7 части стенка 3 камеры сгорания имеет стенку 17, которая с внутренней стороны ограничивает камеру 19 смешения топливных компонентов. На дальнем от форсуночной головки 7 конце 21 стенка 3 камеры сгорания имеет с внутренней стороны сужение 22, начиная с которого камера 1 переходит в расширяющееся сопло 5.

Стенку 17 камеры смешения топливных компонентов обычно изготавливают из хромоникелевомолибденовых сталей, которые способны выдерживать термическую нагрузку от 200 до 800oС и внутреннее давление порядка 10 бар. Хромоникелевомолибденовые стали отличаются исключительно высокой жаропрочностью и поэтому подвержены лишь незначительному износу. Однако подобные стали восприимчивы к высокотемпературной газовой коррозии.

Стенка 3 камеры сгорания и обращенный к ней цилиндрический конец 27 форсуночной головки 7 на переходном участке предпочтительно с перекрытием вставлены один в другую, при этом цилиндрический конец 27 форсуночной головки 7 охватывает часть стенки 3 камеры сгорания. Цилиндрический конец 27 соединен сварным швом с соответствующим участком 29а стенки 17 камеры смешения топливных компонентов. Кроме того, стенка 3 камеры сгорания, если смотреть в осевом направлении, образована двумя частями, выполненными из различных материалов, и состоит, таким образом, из двух частей, которыми являются стенка 17 камеры смешения топливных компонентов и вторая часть 31 этой стенки 3 камеры сгорания. Стенка 17 камеры смешения топливных компонентов сваркой соединена со второй частью 31 на участке 33.

У предлагаемой в изобретении камеры 1 стенка 3 камеры сгорания с внешней стороны по меньшей мере на одном участке имеет теплопроводное покрытие 40. Это теплопроводное покрытие 40 можно также предусмотреть по меньшей мере на некотором участке с внешней стороны цилиндрического конца 27 форсуночной головки. Если теплопроводное покрытие 40 предусматривают и на цилиндрическом конце 27, и на стенке 3 камеры сгорания, то их внешним поверхностям придают равномерный в осевом направлении контур. Теплопроводное покрытие 40 может быть выполнено прежде всего в виде цилиндрического кожуха, который охватывает по меньшей мере часть цилиндрического конца 27 и некоторую часть стенки 3 камеры сгорания. Наружный диаметр внешней поверхности стенки 17 камеры смешения топливных компонентов на имеющем покрытие участке больше наружного диаметра стенки 3 камеры сгорания на участке без покрытия.

Теплопроводное покрытие 40 выполнено в основном из теплопроводного материала. С этой целью можно использовать металлы, металлические сплавы и керамические материалы. Теплопроводное покрытие предпочтительно выполнять из меди или бериллия либо медных или бериллиевых сплавов. Теплопроводное покрытие 40 можно также выполнять из золота или серебра. Теплопроводное покрытие 40 предпочтительно располагать по меньшей мере на некоторых участках внешней поверхности стенки 3 камеры сгорания.

Некоторые участки стенки 17 камеры смешения топливных компонентов могут быть покрыты платиной или золотом. Такое покрытие предпочтительно предусмотреть на участке между цилиндрическим концом 27 и перекрывающимся с ним концом стенки 17 камеры смешения топливных компонентов, на участке между стенкой 17 камеры смешения топливных компонентов и частью 14 форсуночной головки 7 и по меньшей мере на некоторой части обращенной к продольной оси 10 внутренней поверхности стенки 17 камеры смешения топливных компонентов. Назначение подобного платинового или золотого покрытия 41 состоит в предотвращении окисления стенки 17 камеры смешения топливных компонентов.

Предусмотренное согласно изобретению теплопроводное покрытие 40 обеспечивает пассивное охлаждение стенки 3 камеры сгорания, соответственно стенки 17 камеры смешения топливных компонентов. Тепло, образующееся в самой горячей зоне камеры 1, а именно в зоне сужения 22, отводится этим теплопроводным покрытием к периферии камеры 1 и прежде всего к форсуночной головке, и часть такого тепла отбирается проходящим сквозь форсуночную головку топливом. Остальная часть тепла уходит в виде теплового излучения в космическое пространство. Благодаря этому снижается температура внутренней поверхности стенки 17 камеры смешения топливных компонентов. При поступлении компонентов топлива в камеру 19 их смешения по подводящим каналам 11, 12 эти компоненты топлива благодаря определенной ориентации подводящих каналов 11, 12 и под действием давления их подачи завихряются и таким завихренным потоком набегают на внутреннюю поверхность стенки 17 камеры смешения топливных компонентов, образуя на этой поверхности охлаждающую пленку. Наличие теплопроводного покрытия 40 даже при работе двигателя в импульсном режиме (в режиме периодического включения-выключения) позволяет поддерживать температуру в зоне охлаждающей пленки на столь низком уровне, что она не может периодически испаряться. Благодаря этому обеспечивается постоянное наличие подобной охлаждающей пленки. В зависимости от материала, из которого изготовлены стенка 17 камеры смешения топливных компонентов или другие части стенки 3 камеры сгорания, а также форсуночная головка 7, толщину теплопроводного покрытия 40 и место его расположения можно подбирать с таким расчетом, чтобы обеспечить поддержание требуемой температуры около охлаждающей пленки.

Теплопроводное покрытие 40 предпочтительно наносить методом электролитического осаждения. Толщина теплопроводного покрытия 40, если оно нанесено на внешнюю поверхность цилиндрического конца 27 форсуночной головки 7 или стенку 17 камеры смешения топливных компонентов, предпочтительно составляет от 0,1 до 1,0 мм.

Теплопроводное покрытие 40 можно также закреплять с помощью зажимного соединения по меньшей мере с внешней стороны стенки 17 камеры смешения топливных компонентов и дополнительно с внешней стороны цилиндрического конца 27 форсуночной головки 7.

Кроме того, в конструкции камеры ракетного двигателя можно дополнительно предусмотреть также теплопроводные трубки или медные проводники тепла, которые позволяют отдавать отводимое ими тепло в другом месте спутниковой системы и тем самым использовать это тепло для иных нужд. Тем самым создается возможность сократить количество нагревательных контуров во всей системе спутника.

На фиг.2 показан пример системы, позволяющей эффективно использовать тепловую энергию, отводимую от камеры ракетного двигателя при его работе, при этом на фиг.2 все элементы, которые конструктивно и функционально соответствуют элементам показанной на фиг.1 конструкции, обозначены теми же позициями, что и на фиг.1.

На фиг.2 показаны первый двигатель 51 и второй двигатель 52. Эти двигатели могут представлять собой два дублирующих двигателя в системе, например, из 16 двигателей, при этом в нормальном режиме работы обычно первый двигатель 51 запущен, а второй двигатель 52 является резервным и отключен. Схематично показанные на фиг.2 первый 51 и второй 52 двигатели имеют по два управляющих подачей компонентов топлива запорных клапана 54, 55, соответственно 56, 57, каждый из которых их соответствующим корпусом 58, 59 механически соединен и функционально связан с соответствующей камерой 1 ракетного двигателя. В каждом корпусе 58 и 59 клапанов расположены подводящие линии (не показаны), проходящие к форсуночной головке 7, которая фланцем 8 крепится к спутнику. К этому фланцу 8, как показано также на фиг.1, подсоединяется камера 1 ракетного двигателя. Вокруг по меньшей мере некоторой части цилиндрического конца 27 форсуночной головки 7 и вокруг по меньшей мере некоторой части стенки 17 камеры смешения топливных компонентов расположено теплопроводное покрытие 40.

В показанной на фиг. 2 системе от теплопроводного покрытия 40 отходят первый 61а и второй 61b проводники тепла. Для подсоединения этих проводников тепла 61а и 61b к теплопроводному покрытию 40 на последнем предусмотрено известное из уровня техники соединительное устройство, например зажимное соединительное приспособление либо зажимной хомут или зажимная скоба 62. Однако подобное соединительное приспособление можно также интегрировать в теплопроводное покрытие 40 методом электролитического осаждения. В этом случае на теплопроводном покрытии 40 можно предусмотреть соответствующий прилив или выступ, к которому можно подсоединить один конец проводника тепла 61а, соответственно 61b. Проводники тепла 61а и 61b соединяют теплопроводное покрытие 40 первого двигателя 51 с внешней поверхностью потребителя или узла 63 спутника с нагревательным элементом, соответственно с теплопроводным покрытием 40 второго двигателя 52. Подобное соединение теплопроводного покрытия 40 с потребителем 63 и другим теплопроводным покрытием 40 проводниками тепла 61а и 61b рассмотрено лишь в качестве примера. С теплопроводным покрытием 40 проводниками тепла могут быть соединены также несколько других теплопроводных покрытий 40 и/или несколько потребителей 63. Показанный на фиг. 2 потребитель 63 имеет нагревательный контур 64, предназначенный для нагрева технического оборудования или аппаратуры в космическом аппарате либо элементов его конструкции. Для подсоединения первого проводника 61а тепла к потребителю 63 и для передачи переносимой проводником 61а тепла тепловой энергии потребителю 63 на последнем предусмотрено соответствующее соединительное приспособление или теплопередающая поверхность 65. С этой целью можно использовать зажим или резьбовое соединение.

При работе, например, первого двигателя 51 температура теплопроводного покрытия 40 обычно достигает 100-300oС. В показанной на фиг.2 системе второй двигатель 52 представляет собой дублирующий или резервный двигатель, который остается в неработающем состоянии, пока работает первый двигатель 51. При появлении сбоя в работе первого двигателя 51 по соответствующим управляющим сигналам запускается второй двигатель 52. В случае подобного переключения второй двигатель 52 должен немедленно включаться в работу. При этом необходимо, чтобы температура жидкостей во втором двигателе перед его запуском составляла предпочтительно от 0 до 40oС. Поддержание температуры в указанных пределах обеспечивается с помощью других нагревательных контуров, которые расположены в соответствующих местах двигателей 51, 52.

Согласно изобретению тепловую энергию, которая высвобождается в камере 1 работающего двигателя 51 и аккумулируется в первом теплопроводном покрытии 40, можно направлять по проводнику 61а тепла к потребителю 63 и/или по проводнику 61b тепла непосредственно ко второму теплопроводному покрытию 40 второго двигателя 52. Поступившую потребителю 63 тепловую энергию можно использовать для нагрева находящегося в потребителе 63 оборудования или же некоторого участка двигателя 51, соответственно 52 рядом с потребителем 63. Тепловая энергия, передаваемая проводником 61b тепла ко второму теплопроводному покрытию 40 другого двигателя 52, нагревает это второе теплопроводное покрытие 40 за счет тепловой энергии, отдаваемой первым теплопроводным покрытием 40. Вследствие теплового излучения в космическое пространство детали двигателя, если их не подогревать, могут охлаждаться до температуры -40oС. Поскольку эта температура недопустима для работы многих приборов, предлагаемое в изобретении решение позволяет обеспечить постоянную готовность двигателя к работе.

Преимущество, связанное с использованием тепловой энергии, которая высвобождается в камере 1 работающего двигателя 51, соответственно 52, состоит в возможности подогревать неработающие в данный момент двигатели с помощью потребителя 63 или за счет непосредственного подсоединения к предлагаемому в изобретении теплопроводному покрытию 40 без дополнительного расхода или лишь с небольшим дополнительным расходом энергии. При переключении с одного двигателя на другой с высокой степенью надежности обеспечивается готовность к работе выключенного до этого момента двигателя. Предлагаемая в изобретении система, показанная на фиг.2, позволяет не расходовать вовсе или расходовать лишь в малом количестве энергию из системы теплообеспечения для подогрева таких двигателей.

В целом тепловая энергия, отводимая от теплопроводного покрытия 40, может использоваться и другими потребителями в искусственном спутнике, например для подогрева его топливопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО ВОСПЛАМЕНЕНИЯ ТОПЛИВА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533262C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО ВОСПЛАМЕНЕНИЯ ТОПЛИВА В ГАЗОГЕНЕРАТОРЕ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2527500C1 |

| Способ стабилизации процесса горения в камере сгорания ЖРД и устройство для его осуществления | 2018 |

|

RU2684765C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2535596C1 |

| "Способ нагрева холодного газа гелия для системы наддува бака и устройство для его реализации" | 2021 |

|

RU2788240C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2013 |

|

RU2527825C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2204731C2 |

| СПОСОБ И УСТРОЙСТВО ОРГАНИЗАЦИИ ПЕРИОДИЧЕСКОЙ РАБОТЫ НЕПРЕРЫВНО-ДЕТОНАЦИОННОЙ КАМЕРЫ СГОРАНИЯ | 2019 |

|

RU2724558C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2217620C2 |

| КАМЕРА СГОРАНИЯ С ПОВЫШЕННЫМ ПОГЛОЩЕНИЕМ ТЕПЛА СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2001 |

|

RU2273755C2 |

Камера ракетного двигателя включает расширяющееся сопло и камеру сгорания со стенкой, к которой подсоединена форсуночная головка. Ближняя к форсуночной головке часть стенки камеры сгорания образует стенку камеры смешения топливных компонентов, на которой подаваемые на сжигание компоненты топлива образуют охлаждающую пленку. На некотором участке стенки камеры смешения топливных компонентов с внешней стороны предусмотрено теплопроводное покрытие. Теплопроводное покрытие частично покрывает с внешней стороны соединенный со стенкой камеры смешения топливных компонентов участок цилиндрического конца форсуночной головки. Изобретение позволит разработать камеру сгорания ракетного двигателя, в которой подаваемые в двигатель через форсуночную головку компоненты топлива обеспечивали бы эффективное и надежное образование на ближних к форсуночной головке участках камеры сгорания стабильной и однородной пленки. 12 з.п.ф-лы, 2 ил.

| US 3719046 А, 06.03.1973 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Охлаждаемый экран сопла камеры сгорания | 1982 |

|

SU1106916A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

SU1762603A1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2100636C1 |

| DE 4137678 A1, 03.06.1993 | |||

| ЕР 0780564 А2, 25.06.1997 | |||

| US 5780157 А, 14.07.1998. | |||

Авторы

Даты

2003-12-10—Публикация

2000-06-06—Подача