Изобретение относится к ракетной технике, конкретно к конструкции неохлаждаемой камеры ЖРДМТ.

Известна камера сгорания ЖРД, внутренняя поверхность которой защищена керамической теплоизоляцией, а в сопловой части установлена медная вставка для аккумуляции тепла [1]

Недостатками приведенной конструкции являются:

1. Применение керамики в качестве защиты корпуса камеры и головки от тепловых потоков, так как даже в настоящее время существующие составы для ее изготовления (карбиды кремния с окисью алюминия, карбиды титана, карбонитриды бора, нитриды кремния и т.д.) не обеспечивают работоспособность ЖРДМТ при больших ресурсах и высокой экономичности, неизбежно сопровождаемой высокой температурой стенки камеры и сопла, особенно в районе критического сечения; при работе, как правило, возникают местные разрушения керамического вкладыша высокотемпературной, высокоскоростной струей и растрескивания его, особенно при многократных воздействиях термического удара, когда вкладыш подвергается воздействию температуры в диапазоне от -70C до 1200oC.

2. Невозможность обеспечения плотного прилегания керамического вкладыша, приведенного на фиг. 4 и 9, к корпусу камеры по криволинейной поверхности. Касание возможно в отдельных точках, в итоге в этих точках неизбежны повышенные удельные нагрузки, приводящие к разрушению керамического вкладыша.

3. Высокое значение коэффициента теплопроводности ( (λ) ) керамики (соизмеримое с коэффициентом теплопроводности стали) без дополнительных мер по теплоизоляции не позволяет предохранять от перегрева корпус камеры сгорания и пристыковочного фланца двигателя к объекту.

4. Низкие прочностные характеристики керамики (ударная вязкость, пределы прочности на сжатие и на изгиб, циклическая прочность) требуют осторожного обращения с ней как при сборке двигателя, так и при эксплуатации и не исключаются разрушения керамического вкладыша при выведении объекта на околоземную орбиту и при маневрах его, так как это связано с воздействием на объект вибрационных и ударных нагрузок.

Наиболее близким по существу решением является изобретение по патенту США [2] Камера этого жидкостного ракетного двигателя содержит корпус с соплом, форсуночную головку, переходник, сопловый вкладыш из термостойкого материала, выполненный заодно со стенкой камеры сгорания и прикрепленный герметично к корпусу камеры.

Основным недостатком известной конструкции является сложность обеспечения герметичного соединения корпуса камеры и соплового вкладыша, выполненных из разнородных материалов. Другим недостатком является плотный контакт корпуса камеры и соплового вкладыша, что может привести к термическим разрушениям соплового вкладыша за счет коэффициентов линейного расширения материалов вкладыша и корпуса камеры.

Еще один недостаток необходимость выполнения корпуса камеры из жаропрочного материала, так как плотный контакт вкладыша и корпуса камеры обеспечивает прямую теплопередачу тепла от вкладыша к корпусу камеры, что может привести к его разрушению или потребует увеличения затрат на изготовление корпуса из жаропрочного (обычно дорогостоящего) материала.

Основной задачей предлагаемого решения является повышение надежности работы камеры сгорания ЖРДМТ, предназначенной для работы с высокой степенью полноты сгорания.

Решение задачи достигается тем, что в известной камере жидкостного ракетного двигателя, содержащей корпус с соплом, форсуночную головку, переходник, сопловый вкладыщ из термостойкого материала, выполненный заодно со стенкой камеры сгорания и соединенный с корпусом камеры двигателя герметично, сопловой вкладыш установлен с зазором относительно корпуса камеры и прикреплен через переходник к форсуночной головке, а камера снабжена дополнительным переходником, состоящим из кольца, выполненного из легкого сплава, проставки и стального кольца.

Кроме того, на наружной поверхности соплового вкладыша, в районе критического сечения, может быть выполнено кольцевое углубление, заполненное термостойким материалом с низкой теплопроводностью. Часть корпуса камеры, включающая профилированный участок сопла, может быть выполнена из легкого сплава или композиционного материала. Дополнительный переходник предпочтительно располагать между корпусом камеры и стенкой соплового вкладыша. Кроме того, дополнительный переходник может быть закреплен на корпусе камеры. Проставка дополнительного переходника может быть выполнена из сплава ниобия и меди. Дополнительный переходник может быть выполнен в виде уплотнительного кольца, прижатого к переходнику с помощью резьбы.

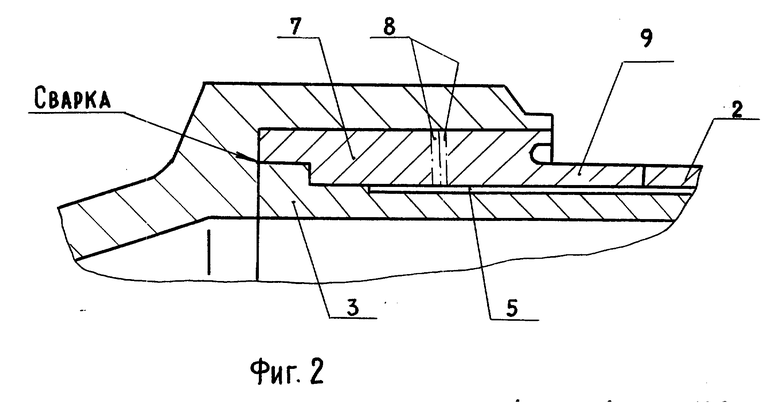

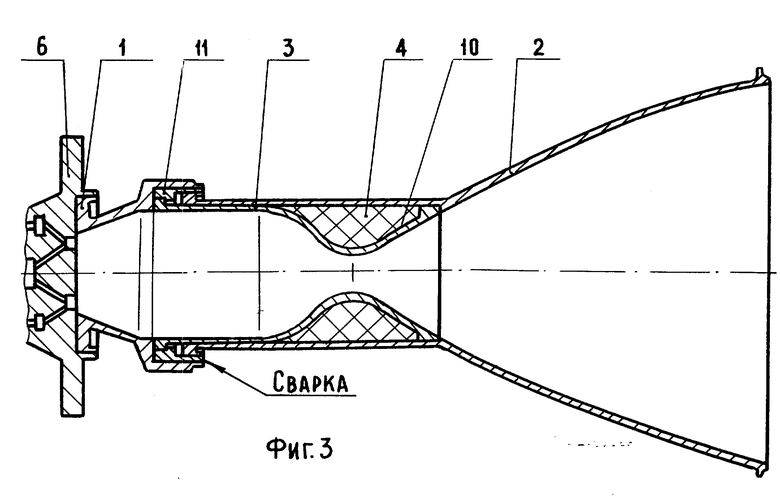

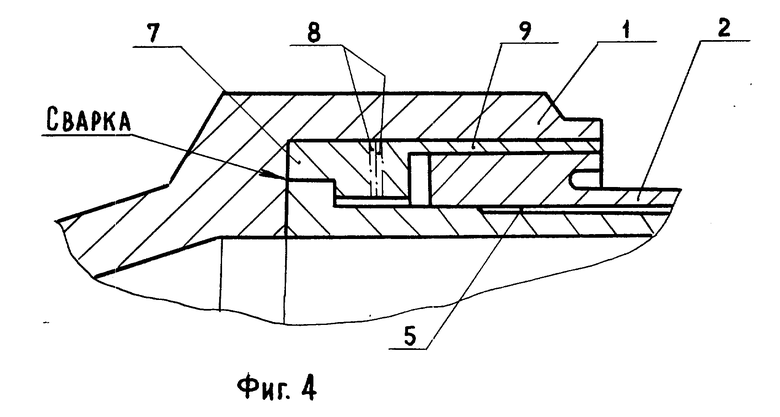

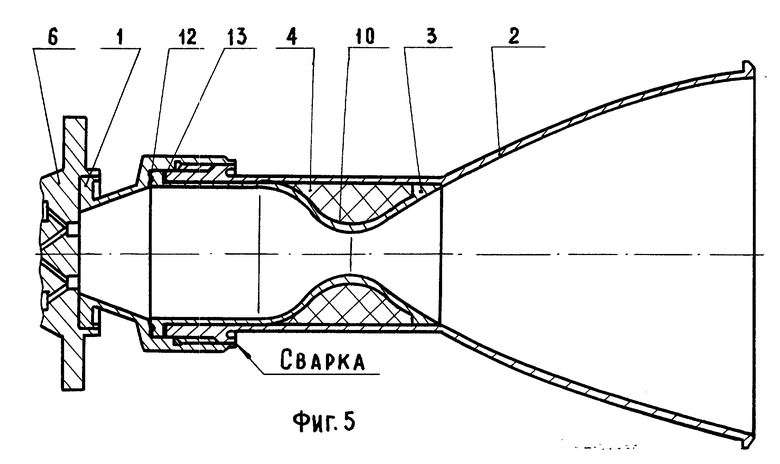

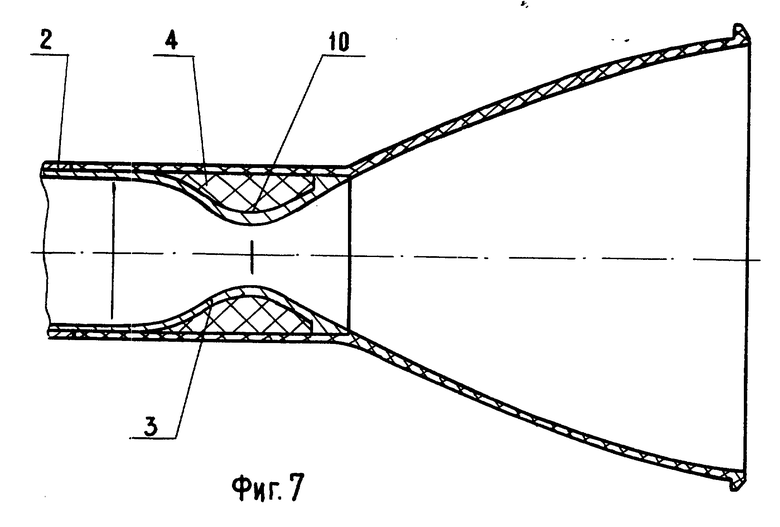

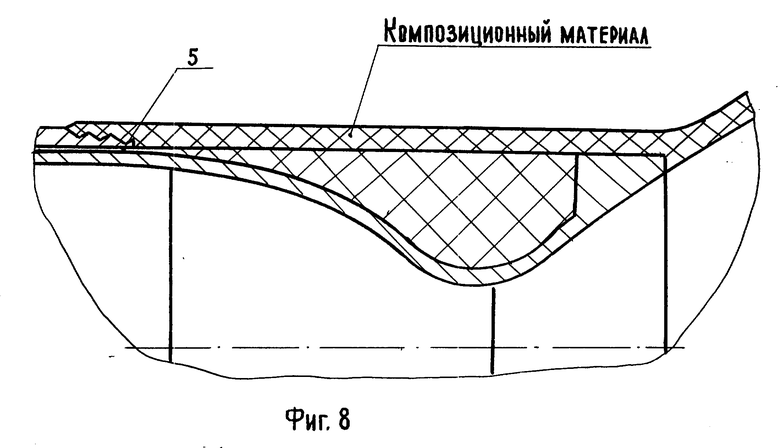

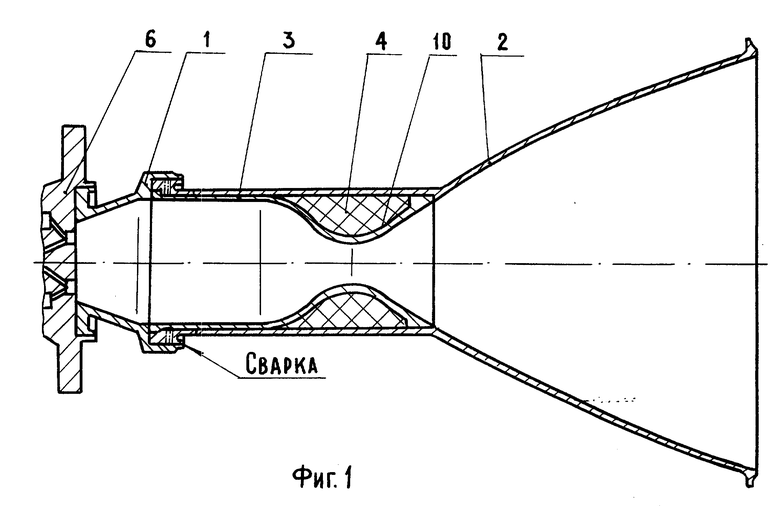

На фиг. 1 приведена конструкция камеры ЖРДМТ, в которой сопловый вкладыш герметично соединен с корпусом камеры сваркой, а корпус камеры сварен с переходником; на фиг. 2 место соединения переходника, соплового вкладыша и корпуса камеры; на фиг. 3 конструкция камеры сгорания, в которой сопловой вкладыш герметично соединен сваркой с корпусом камеры через промежуточный элемент переходник; на фиг. 4 в увеличенном масштабе место соединения переходника с сопловым вкладышем и корпусом камеры через промежуточный переходник; на фиг. 5 конструкция камеры, в которой герметичность между сопловым вкладышем и корпусом камеры обеспечивается установкой дополнительного переходника, выполненного в виде уплотнительной прокладки, между переходником и сопловым вкладышем; на фиг. 6 место соединения переходника с сопловым вкладышем и корпусом камеры через уплотнительную прокладку; на фиг. 7 - конструкция камеры сгорания, отличающаяся от ранее приведенных конструкций на фиг. 1, 3, 5 только исполнением корпуса камеры: часть цилиндрического участка, примыкающего к профилированному и сам профилированный участок корпуса камеры выполнены из более легкого или из композиционного материала; остальная часть корпуса камеры остается неизменной, т.е. выполненной из конструктивной стали типа 12Х18Н10Т; на фиг. 8 в увеличенном масштабе место перехода от одного из указанных участков к другому.

На фиг. 1 приведена камера, состоящая из переходника 1, корпуса камеры 2, соплового вкладыша 3 и наполнителя 4, причем сопловый вкладыш 3 установлен относительно корпуса камеры 2 с кольцевым зазором 5 (фиг. 2).

Переходник 1 выполняется из конструкционной нержавеющей стали типа 12Х18Н10Т и служит промежуточным элементом между камерой и форсуночной головкой 6. Корпус камеры 2 представляет собой цилиндр, заканчивающийся профилированным участком, и выполняется составным: та часть его, которая соединяется с сопловым вкладышем 3 и переходником 1, изготовлена из двух металлов с проставкой (кольцо 7 из титана + проставка 8 из ниобия и меди + стальное кольцо 9) (фиг. 2); остальная часть из конструкционной стали типа 12Х18Н10Т. Сопловый вкладыш 3 выполняется из жаростойкого и жаропрочного сплава (ниобий, молибден и т.п.) с жаростойким покрытием всех поверхностей (кроме зоны сварки), например, дисилицидом молибдена, дисилицидом ниобия.

Для уменьшения передачи тепла от соплового вкладыша 3 к корпусу камеры 2 на наружной цилиндрической части вкладыша выполнен кольцевой зазор 5 (фиг. 2). Для повышения надежности работы камеры сгорания и уменьшения массы соплового вкладыша на наружной поверхности его в зоне критического сечения выполнена кольцевая проточка 10.

Наполнитель 4 представляет собой негорючий материал с низкой теплопроводностью и высокой термостойкостью, например, картон МКРК-500 ГОСТ 23619-79. Назначение наполнителя предохранить цилиндрическую часть корпуса камеры 2, расположенную над кольцевой проточкой 10 вкладыша 3, от больших тепловых потоков излучением и дальнейшей передачи ее по стенке корпуса камеры 2 на форсуночную головку и на объект.

На фиг. 3 приведена конструкция камеры ЖРДМТ, в которой дополнительно к ранее описанной конструкции (фиг. 1 и 2) введена промежуточная деталь - переходник 11 из двух металлов, состоящий из титанового кольца 7, проставки 8 из ниобия и меди, стального кольца 9 (фиг. 4). Переходник 11 соединяется сваркой или пайкой с сопловым вкладышем 3, а с противоположной стороны сваривается с корпусом камеры 2, выполненным из конструкционной стали типа 12Х18Н10Т, и переходником 1.

На фиг. 5 приведена конструкция камеры сгорания, состоящая из переходника 1, корпуса камеры 2, соплового вкладыша 3, наполнителя 4, прокладки 12, кольца 13. Переходник 1, корпус камеры 2, сопловый вкладыш 3, наполнитель 4 по своему функциональному назначению аналогичны ранее приведенным на фиг. 1 и 2, хотя по конструкции несколько отличаются: на переходнике 1 предусмотрен уплотняющий кольцевой шип 14, а на сопловом вкладыше 3 соответствующая уплотнительная кольцевая канавка 15 (фиг. 6); кроме того, на обеих этих деталях предусмотрена резьба для обеспечения момента затяжки резьбового соединения и уплотнения по прокладке 12. Кольцо 13 в данной конструкции выполняет роль шайбы.

Для всех приведенных вариантов камеры ЖРДМТ на фиг. 1, 3, 5 корпус камеры 2 с целью повышения надежности работы сварного соединения, соединяющего камеру сгорания с форсуночной головкой, может быть выполнен составным: часть цилиндрического участка, примыкающего к профилированному участку корпуса камеры 2, и сам профилированный участок могут изготавливаться из более легкого материала, например из титана или из композиционного материала, например, из "углерод + углерод"; остальная часть корпуса камеры 2 остается неизменной (фиг. 7). Облегчение корпуса камеры 2 приводит к существенному уменьшению массы камеры сгорания, что снижает напряжение в сварном шве "камера сгорания + форсуночная головка".

Камера ЖРДМТ работает следующим образом.

Продукты сгорания, протекая через полость камеры сгорания, критическое сечение и закритическую часть сопла, вызывают разогрев стенок соплового вкладыша 3, особенно в зоне критического сечения, до высокой температуры (в критическом сечении до 1500.1700oC). Раскаленный сопловый вкладыш 3 передает тепло корпусу камеры 2; кольцевой зазор 5 и проточка 10, выполненные на наружной поверхности соплового вкладыша 3, резко уменьшают площадь соприкосновения соплового вкладыша 3 с корпусом камеры 2 (из теории теплопередачи известно, что количество тепла, передаваемое от детали к другой детали прямо пропорционально поверхности контактирования этих деталей), тем самым резко уменьшается и количество переданного корпусу камеры 2 тепла. Что касается передачи тепла в переходник 1, то контактные сопротивления, возникающие между контактирующими деталями, также уменьшают количество передаваемого от соплового вкладыша 3 тепла. Кроме того, холодный пограничный слой от завесы охлаждения также снимает часть теплового потока, обеспечивая удовлетворительное тепловое состояние форсуночной головки. Герметичное соединение соплового вкладыша 3 с корпусом 2 препятствует перетеканию продуктов сгорания через кольцевой зазор 5 и кольцевую проточку 10 между этими деталями в закритическую полость сопла.

В отличие от прототипа, предлагаемое решение имеет следующие преимущества:

1. Существенно уменьшается тепловой поток в стенку корпуса камеры, что существенно расширяет перечень применяемых материалов для корпуса камеры.

2. Исключает перетекание продуктов сгорания из полостей камеры через соединение "сопловый вкладыш 3 + корпус камеры 2" в полость закритической части сопла.

3. Разгружает сварное соединение "корпус камеры + форсуночная головка" за счет снижения массы профилированной и частично цилиндрической частей корпуса камеры 2 (из-за выполнения их из материала с меньшей плотностью), так как это, кроме снижения массы камеры сгорания, приводит к смещению центра тяжести камеры к сварному соединению, т.е. ведет к уменьшению плеча, а в итоге к уменьшению момента от силы тяжести камеры сгорания.

Все перечисленные факторы приводят к увеличению надежности работы ЖРДМТ, что проверено на двигателях с различной тягой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

SU1762603A1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2010 |

|

RU2465482C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2219363C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2581756C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2010 |

|

RU2532640C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2217619C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2217620C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2004 |

|

RU2288370C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2204731C2 |

Использование: в ракетостроении. Сущность изобретения: камера двигателя состоит из корпуса с соплом, форсуночной головки, переходника, взаимодействующего с сопловым вкладышем, выполненным из термостойкого материала и изготовленным заодно со стенкой камеры сгорания. Сопловый вкладыш установлен с зазором относительно корпуса камеры и прикреплен к форсуночной головке через дополнительный переходник, состоящий из двух колец из различных материалов, соединенных через проставку. 6 з.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Добровольский М.В | |||

| Жидкостные ракетные двигатели.- М.: Машиностроение, 1968, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3429124, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-12-27—Публикация

1993-03-01—Подача