Изобретение относится к ракетной технике, конкретно к способу изготовления неохлаждаемой камеры сгорания жидкостного ракетного двигателя малой тяги (ЖРДМТ).

Известна камера твердотопливного прямоточного воздушно-реактивного двигателя, в которую устанавливается сопловой вкладыш, представляющий собой сочетание докритической, критической и частично-закритической части сопла. При изготовлении такой камеры сопловой вкладыш вклеивают или припаивают к корпусу. Недостатками способа изготовления данной камеры являются:

узкая область применения, практически исключающая его использование в ЖРДМТ, так как развитая поверхность соприкосновения соплового вкладыша с камерой не позволяет предотвратить передачу больших тепловых потоков из наиболее нагретой части конструкции в стенку камеры, а из камеры - на форсуночную головку и на объект;

- применяемый в твердотопливных двигателях сопловой вкладыш изготавливается, как правило, из вольфрамовых сплавов с высокой плотностью, в итоге - масса соплового вкладыша становится соизмеримой с массой всего ЖРДМТ;

соединение соплового вкладыша с камерой, по всей вероятности, выполнено паяным и требования по жаростойкости должны быть жесткими, так как в районе вкладыша реализуется температура, достигающая 1200-1500оС, а негерметичность недопустима, так как перетекание газа через неплотность может вызвать изменение направления вектора тяги двигателя и разрушение корпуса.

Пайка же крупногабаритных камер нетехнологична, так как, во-первых, требуется специальная мощная печь, во-вторых, возникают большие трудности с поддержанием в зоне пайки постоянной равномерной температуры.

Наиболее близкая по сущности конструкция камеры представлена (патент США N 3446022, кл. 60-256) на ракетный твердотопливный двигатель. Камера состоит из камеры сгорания, соплового вкладыша и порохового заряда, заполняющего объем камеры сгорания и докритическую часть сопла.

Способ предусматривает следующую последовательность изготовления камеры:

первоначально из листа изготавливается камера сгорания с коническим заужением на конце (сначала камера сгорания сворачивается из раскроя, а затем проваривается продольный шов);

отдельно изготавливается сопловой вкладыш методом листья (так как вольфрамовые сплавы, например сплав ВНДС, не поддаются обработке на токарном станке), после чего доводится шероховатость внутренних поверхностей до требуемой величины (обычно до Ra = 0,2 мкм). Наружная поверхность закритической части соплового вкладыша выполняется в виде конуса, причем угол конуса выполняется равным углу конуса на камере сгорания;

сопловой вкладыш устанавливается в камеру сгорания со стороны цилиндрической части и передвигается в противоположный конец до соприкосновения с камерой сгорания по конической поверхности;

со стороны цилиндрической части в камеру сгорания устанавливается пороховой заряд, поджимается до упора в сопловой вкладыш и фиксируется в таком положении.

Недостатками способа изготовления данной камеры является:

1. Не обеспечивается полная герметичность в местах соприкосновения конических поверхностей камеры сгорания и соплового вкладыша (для обеспечения полной герметичности необходимо достичь высокую степень круглости и шероховатости обеих деталей в месте соприкосновения. Учитывая, что камера сгорания изготавливается из листа, а сопловой вкладыш - методом литья, обеспечить такие требования чрезвычайно сложно). Герметичность обеспечивается силой поджатия обеспечивается силой поджатия порохового заряда к сопловому вкладышу.

В процессе работы двигателя, когда выгорает пороховый заряд, эта сила поджатия уменьшается - в итоге теряется герметичность в соединении по коническим поверхностям.

2. Невозможно применить приведенный способ изготовления камеры для ЖРДМТ, так как сопловой вкладыш, в случае применения этого способа в ЖРДМТ, остается не зафиксированным в камере сгорания, так как попросту будет в ней болтаться, поэтому потребуется какой-то другой способ фиксации и герметизации соединения по коническим поверхностям.

Приведенный способ изготовления камеры неприемлем для ЖРДМТ еще по той причине, что его невозможно применить с конструкцией полноразмерного сопла, так как практически сопловой вкладыш защищает от перегрева только начальный участок закритической части сопла, но не защищает участок сопла, где реализуется температура порядка 1000-1100оС.

3. Развития поверхность соприкосновения соплового вкладыша с камерой сгорания не позволяет защитить от больших тепловых потоков не только смесительную головку ЖРДМТ, но и объект.

4. Цельнометаллическая конструкция жаростойкого соплового вкладыша неприемлема для ЖРДМТ из-за чрезвычайно большой массы, соизмеримой с массой всего ЖРДМТ.

Целью предлагаемого решения является повышение эффективности способа изготовления камеры ЖРДМТ, предназначенной для работы с высокой степенью полноты сгорания ( ϕв = 0,95-0,97).

Указанная цель достигается тем, что в известном способе изготовления камеры ЖРДМТ, заключающемся в сборке корпуса с жаростойким сопловым вкладышем по посадочным поверхностям и последующей фиксацией вкладыша в корпусе, предварительно на наружную поверхность вкладыша наносят изолирующий термостойкий материал, а фиксацию осуществляют обжатием (обкаткой) наружной поверхности корпуса в зоне вкладыша.

Отличительные признаки - нанесение изолирующего термостойкого материала на вогнутую поверхность соплового вкладыша с последующим обжатием (обкаткой) наружной поверхности корпуса в зоне установки вкладыша - не выявлены в известных источниках информации. Поэтому можно предположить, что предлагаемый способ обладает существенными отличиями.

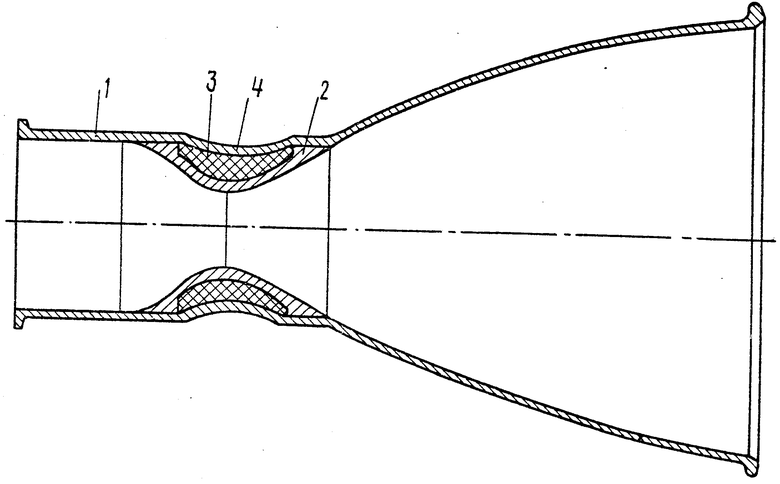

На чертеже приведен способ изготовления камеры ЖРДМТ.

Камера состоит из корпуса 1, соплового вкладыша 2, наполнителя 3, размещенного в проточке 4. Корпус 1 представляет сочетание цилиндрической части камеры сгорания и частично - закритической части сопла и выполнен из конструкционной стали типа 12Х18Н10Т.

Сопловой вкладыш 2 представляет из себя докритическую, критическую и частично-закритическую части сопла и выполнен из материала с жаростойкими и жаропрочными свойствами, удовлетворительно обрабатываемый методом резания (например, сплав на основе ниобия - 5 ВЦМ, керамика и т.п.).

С целью повышения надежности работы камеры и уменьшения массы соплового вкладыша на наружной поверхности его выполнена кольцевая проточка. Все поверхности соплового вкладыша подвергнуты покрытия, например, дисилицидом молибдена.

Наполнитель 3 представляет из себя негорючий материал с низкой теплопроводностью и высокой термостойкостью, например картон МКРК-500 ГОСТ 23619-79. Назначение наполнителя - предохранить цилиндрическую часть корпуса 1, расположенную над кольцевой проточкой соплового вкладыша, от больших тепловых потоков излучением и передаче ее по стенке корпуса на смесительную головку и на объект.

Способ предусматривает следующую последовательность изготовления камеры:

первоначально изготавливается корпус 1 камеры с цилиндрическим посадочным местом, предназначенным для соплового вкладыша 2. Способ изготовления - механическая обработка на станке. Возможен способ изготовления закритической части (раструба) методом ротационного выдавливания с последующей приваркой ее по корпусу камеры сгорания;

отдельно изготавливается сопловой вкладыш 2 с кольцевой проточкой. Его можно изготовить литьем, штамповкой (с последующей механической обработкой заготовки), полностью механической обработкой. При изготовлении соплового вкладыша из керамики его можно формовать горячим прессованием;

кольцевая проточка 4 соплового вкладыша заполняется наполнителем 3, например картоном МКРМ-500. Предварительно картон растворяется до состояния густой вязкой массы, затем эта масса наносится в кольцевую проточку методом обмазывания и сушится при температуре окружающей среды, после чего наполнитель затвердевает и приобретает свойства картона. Избыток наполнителя удаляется либо до сушки его, либо после сушки;

сопловой вкладыш с наполнителем устанавливается в корпус 1 (фиг.1) до совпадения контуров сопел корпуса 1 и вкладыша 2 в закритической части;

корпус 1 обкатывается роликом по наружной поверхности над кольцевой проточкой соплового вкладыша 2, тем самым вкладыш фиксируется в корпусе от перемещения. При этом наполнитель уплотняется и, раздаваясь по все стороны под действием обкатки, заполняет все возможные щели и пустоты, предотвращая перетечку газа из камеры в закритическую часть сопла, минуя течение его через критику.

Камера, полученная таким образом, работает следующим образом; при истечении газа из камеры сгорания в критическом сечении на стенке соплового вкладыша при высокой степени полноты сгорания ( ϕ = 0,95-0,97) реализуется максимальная температура, достигающая 1500оС. Тепловой поток, распространяясь за счет теплопроводности соплового вкладыша, доходит до стенки корпуса камеры 1, но не может полностью передаться ему из-за контактного сопротивления, существующего в соединении, "корпус + сопловой вкладыш", т.е. в соединении возникает температурный скачок. В итоге конструкционный материал корпуса камеры (12Х18Н10Т) подвержен значительно меньшим тепловым нагрузкам, которые уже не вызывают перегрева стенки корпуса камеры, смесительной головки и сброса большого количества тепла на кронштейны объекта.

Предлагаемый способ изготовления камеры позволяет максимально упростить изготовление камеры, работоспособной при высокой степени полноты сгорания, и отказаться при этом от изготовления ее полностью из жаропрочных и жаростойких сплавов, что, в свою очередь, повышает надежность работы ЖРДМТ из-за отсутствия защитного покрытия на всех поверхностях камеры и сопла и за счет предотвращения перетекания тепловых потоков из соплового вкладыша в корпус. Отказ от изготовления полностью из жаростойких и жаропрочных сплавов избавляет от таких операций, как сварка и пайка их друг с другом и с переходником из нержавеющей стали 12Х18Н10Т (дело в том, что корпус смесительной головки изготавливается, как правило, из конструкционной стали 12Х18Н10Т и соединение его с камерой, выполненной из сопла типа 5 ВМЦ, невозможно без промежуточного элемента - переходника, выполненного, как и корпус головки, из нержавеющей стали).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2100636C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2219363C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2010 |

|

RU2465482C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2581756C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2189483C2 |

| Двигательная установка | 2018 |

|

RU2698780C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2156374C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2239083C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2124138C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

Изобретение относится к способу изготовления неохлаждаемой камеры сгорания жидкостного ракетного двигателя малой тяги (ЖРДМТ). Цель изобретения - повышение эффективности изготовления камеры ЖРДМТ, предназначенной для работы при высокой степени полноты сгорания топлива (ϕв= 0,95-0,97). Указанная цель достигается изготовлением камеры составной путем сборки корпуса 1 с жаростойким сопловым вкладышем 2 по посадочным поверхностям и последующей фиксацией вкладыша в корпусе, предварительно на наружную вогнутую поверхность 4 вкладыша наносят изолирующий термостойкий материал 3, а фиксацию осуществляют обжатием (обкаткой)наружной поверхности корпуса в зоне вкладыша. Материал корпуса камеры-нержавеющая конструкционная сталь 12Х18Н1ОТ, материал соплового вкладыша - жаростойкий и жаропрочный сплав типа 5 ВМЦ, либо керамика, графит. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ, заключающийся в сборке корпуса с жаростойким сопловым вкладышем по посадочным поверхностям и последующей фиксации вкладыша в корпусе, отличающийся тем, что, с целью повышения эффективности способа, предварительно на наружную вогнутую поверхность вкладыша наносят изолирующий термостойкий материал, а фиксацию осуществляют обжатием обкаткой наружной поверхности корпуса в зоне вкладыша.

| Патент США N 3446022, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-03-20—Публикация

1990-07-03—Подача