Область техники, к которой относится изобретение

Настоящее изобретение в широком смысле относится к системе, аппарату и способу нанесения покрытия на внутреннюю поверхность действующих трубопроводов для транспортировки газа. Более конкретно, изобретение относится к нанесению покрытия на внутреннюю поверхность соединений, стыков, переходных участков или других разрывов в сплошной поверхности газопровода для пропана или природного газа с использованием самоцентрирующегося взрывобезопасного аппарата для нанесения покрытия, способного при вскрытии на единственном участке нанести покрытие на отрезки длиной более сотни метров внутри подземного действующего газопровода.

Уровень техники

В отрасли, связанной с добычей и транспортировкой газа, возникла следующая дилемма. Газ с низким содержанием влаги, такой как пропан или природный газ, пришел в качестве топлива для домашних и промышленных нужд на смену производимому отопительному газу с высоким содержанием влаги, такому как каменноугольный газ. Традиционно, на протяжении многих десятилетий каменноугольный газ или другие газы с высоким содержанием влаги поступали к потребителям по подземным трубам. Типичным вариантом было изготовление подобных газопроводов из отдельных труб из передельного или литого чугуна. Эти отдельные трубы, как правило, соединялись враструб или внахлестку, причем стыки герметизировались с применением комбинации материала-заполнителя и свинца. Применялись различные материалы-заполнители разных типов, включая конский волос, пряжу, джут и паклю. При переходе многих муниципальных округов с отопительного газа с высоким содержанием влаги к пропану или природному газу с относительно низким содержанием влаги было обнаружено, что происходит усыхание материала-заполнителя в стыках. В результате усыхания этих материалов-заполнителей они начинают разлагаться и распадаться, что приводит к появлению утечек газа в местах стыков.

Разложение материала-заполнителя в связи с переходом на газ с низким содержанием влаги не ограничивается США. В Великобритании имеет место аналогичное разложение материала-заполнителя в стыках газовых труб. В качестве превентивной меры и в попытке замедлить разрушение материала-заполнителя многие газовые компании в Великобритании и некоторые компании в США периодически используют на своих линиях подачи газа метод "создания тумана". "Создание тумана" обычно предусматривает прокачку через газопровод продукта типа гликоля с целью повысить содержание влаги в заполнителе. Еще один способ поддержания влажности в заполнителе включает процесс, известный в газовой промышленности, как "увлажнение". Этот способ требует многократной подачи в газопровод пара под давлением.

К сожалению, указанные превентивные процедуры дают только временный эффект и могут иметь высокую стоимость. В настоящее время для того чтобы надежно прекратить утечки газа из подобных трубопроводов, стыки труб или другие разрывы в сплошной поверхности должны быть загерметизированы или заменены. В связи с наличием большого количества подземных трубопроводов подобного типа, доступ к которым затруднен, необходимость раскапывания, извлечения и замены целых отрезков трубопровода с деградировавшими уплотнениями в зоне стыков может привести к большим затратам.

Один из способов герметизации данных стыков или разрывов для предотвращения утечек газа состоит в том, что раскапывается конец трубы и кто-нибудь забирается внутрь трубы для того, чтобы вручную нанести покрывающее вещество. Данный способ может оказаться очень дорогим и трудоемким. Кроме того, он может оказаться опасным и неприменим к трубам малого диаметра. Другой подход предусматривает создание постоянного выстилающего слоя по всей длине трубы. Этот способ также является весьма дорогим и может оказаться непригодным, поскольку приводит к ограничениям пропускной способности трубы. Кроме того, данный способ требует значительных расходов природных ресурсов на изготовление выстилающего слоя по все длине трубы, тогда как склонность к утечкам проявляется только в местах стыков.

Еще один способ, описанный в патенте США 4178875, включает перемещение внутри трубы устройства, которое способно дистанционно обнаруживать стык или какой-либо иной разрыв, требующий ремонта. После этого по связанному с устройством шлангу подают покрывающий материал, который напыляют на внутреннюю поверхность трубы в требуемой зоне. Однако этот и другие описанные выше способы неосуществимы на "действующем трубопроводе" или "трубопроводе живого (свежего) газа", т.е. на трубопроводе, по которому продолжает течь газ под повышенным давлением. Известные способы требуют прерывания подачи газа на длительное время. С учетом интересов потребителей, которых обслуживает та или иная линия подачи газа, часто оказывается недопустимым прерывать обслуживание на столь долгие периоды. Еще один недостаток известных способов заключается в том, что для нанесения покрытия на отрезки трубопровода большой протяженности они требуют раскапывания трубопровода более чем в одном месте.

Следующий способ герметизации стыков труб в действующем газопроводе раскрыт в патенте США 5156886. Этот способ предусматривает доставку в заданную зону внутри действующего газопровода через специальное вскрывающее приспособление сопла, присоединенного к шлангу, через который анаэробный герметик подается к соплу. Сопло напыляет анаэробный герметик на внутреннюю поверхность трубы. Данный способ дает хорошие результаты на относительно коротких отрезках трубы. Однако при возрастании длины трубы, вязкость анаэробного герметика не позволяет подать его в достаточном количестве к распыляющему устройству. Кроме того, с увеличением длины трубы начинают формироваться статические электрические заряды, возникающие в результате трения герметика о внутреннюю стенку трубы. При работе в среде "живого" газа это может создать серьезные проблемы. Следующий недостаток данного аппарата в том, что имеется тенденция к стеканию анаэробного герметика на дно трубы. Дополнительный недостаток известного способа состоит в том, что для того чтобы качественно загерметизировать протекающий стык, в типичном случае требуется присутствие какого-либо заполнителя. В связи с тем, что в США описанная выше превентивная процедура "создания тумана" никогда не применялась рутинным образом, значительная часть заполнителя в стыках газовых труб в США разложилась, что делает данный способ герметизации стыков труб трудноосуществимым.

Известны также другие решения, согласно которым во время проведения ремонта или герметизации подача газа не прекращается. Так, в патентах США 4582551 и 4627471 (1986) описаны способ, система и аппарат, представляющие ближайшие аналоги заявляемых объектов изобретения и обеспечивающие дистанционную герметизацию стыков или мест утечки в трубопроводе при продолжающейся подаче газа. Известная система включает в себя трубопровод и аппарат. Аппарат через присоединенный к трубопроводу входной блок вводят в трубу трубопровода, внутренний диаметр которой незначительно превышает поперечный размер аппарата. В состав аппарата входят распыляющий механизм и наблюдательное устройство (телевизионная камера или электромагнитный датчик). В аппарате применены также надувные пневматические камеры для создания воздухонепроницаемого уплотнения, изолирующего стык или разрыв от находящегося под давлением газа. Газ под давлением направляется через внутреннее пространство аппарата. После этого к распыляющему механизму аппарата по выпускной трубке, связанной с ним одним своим концом, подается покрывающий материал (анаэробный герметик), который напыляется на внутреннюю поверхность трубы в заданной зоне. Аппарат остается в трубе на срок, достаточный для отверждения герметика. Недостаток данного аппарата состоит в том, что он требует формирование пространства, свободного от воздуха и текущего по трубе газа, внутри которого и производится нанесение герметика. Еще один недостаток подобных аппаратов состоит в их ограниченной маневренности в отношении поворотов или других препятствий, имеющихся на трубопроводе, поскольку они располагаются в непосредственной близости от внутренней стенки трубы. Следующий недостаток этих аппаратов заключается в том, что они имеют низкую производительность и требуют больших затрат времени, поскольку должны оставаться в трубе во время отверждения герметика.

Таким образом, существует потребность в системе, аппарате и способе нанесения покрытия или герметизации внутренней поверхности подземной трубы или иного канала большой длины либо в месте расположения стыка или какого-либо иного разрыва или переходного участка, либо по всей ее длине при сохранении подачи газа по трубе. Существует также потребность в аппарате и способе нанесения покрытия или герметизации внутренней поверхности стыков газовых труб, обеспечивающих эффективную герметизацию, не требуя при этом присутствия в стыке какого-либо заполнителя. Далее, существует потребность в аппарате и способе, позволяющих нанести на одну зону несколько слоев покрывающего материала, которые обеспечивают высокую производительность процесса нанесения покрытия и которые не требуют сохранять аппарат для нанесения покрытия в рабочем положении во время отверждения покрывающего материала. При этом должна быть обеспечена возможность введения аппарата в действующий газопровод с использованием различных средств, и аппарат должен быть способен преодолевать повороты и изгибы, а также другие препятствия, которые могут иметь место в газовой трубе. Кроме того, применение аппарата в условиях протекания газа должно быть безопасным. Наконец, существует потребность в аппарате и способе, которые используют герметик типа эпоксидной смолы, позволяющий покрыть внутренние поверхности труб различных типов, в присутствии или при отсутствии газа, находящегося под давлением, воздуха или кислорода, и применение которого не приводит к стеканию покрывающего материала на дно обрабатываемой трубы.

Сущность изобретения

В связи с этим задачей, на решение которой направлено настоящее изобретение, является создание системы, аппарата и способа нанесения покрытия или герметизации внутренней поверхности отрезков подземных трубопроводов, труб или иных каналов большой длины либо в месте расположения соединения, стыка, переходного участка или какого-либо иного разрыва, либо по всей ее длине при сохранении подачи газа по трубе.

Вторая задача заключается в создании системы, аппарата и способа, обеспечивающих эффективную герметизацию, не требуя при этом присутствия в стыке или ином разрыве какого-либо заполнителя.

Следующая задача заключается в создании системы, аппарата и способа, которые позволяют нанести на одну зону несколько слоев покрывающего материала.

Дальнейшая задача состоит в том, чтобы обеспечить высокопроизводительный процесс нанесения покрытия, не требующий сохранять аппарат для нанесения покрытия в рабочем положении во время отверждения покрывающего материала.

Еще одна задача заключается в обеспечении возможности введения аппарата в трубопровод свежего газа с использованием различных средств и способов.

Далее, задача, решаемая настоящим изобретением, состоит в создании аппарата, способного преодолевать повороты и изгибы, а также другие препятствия, которые могут иметь место в газовой трубе.

Следующая задача - это создание аппарата, безопасно работающего в условиях протекания газа.

Дальнейшей задачей является обеспечение использования герметика типа эпоксидной смолы, который позволяет покрыть внутренние поверхности труб различных типов, в присутствии или при отсутствии газа, находящегося под давлением, воздуха или кислорода, и применение которого не приводит к стеканию покрывающего материала на дно обрабатываемой трубы.

Наконец, задача, решаемая изобретением, состоит в обеспечении возможности ремонта подземной трубы трубопровода "живого" газа длиной свыше сотни метров при раскапывании трубы только в одном месте.

Эти и другие задачи решены созданием системы, аппарата и способа нанесения покрытия или герметизации внутренней поверхности подземных труб, предусматривающих движение аппарата внутри трубы, когда по ней течет газ.

Согласно настоящему изобретению система для нанесения покрытия на стык, переходный участок или на какой-либо другой разрыв в сплошной внутренней поверхности действующего газопровода содержит:

(а) трубопровод, у которого имеется внутренняя поверхность;

(б) входной блок, имеющий отверстие и присоединяемый, с возможностью выполнения своих функций, к трубопроводу;

(в) гибкую трубу, входящую со скольжением в отверстие входного блока и предпочтительно представляющую собой полую несущую трубу с множеством специализированных трубопроводов;

(г) приводное устройство, связанное, с возможностью выполнения своих функций, с гибкой трубой для перемещения этой гибкой трубы по трубопроводу;

(д) адгезивный материал, по существу, нечувствительный к воздействию проходящего по трубопроводу газа и способный отверждаться в среде газа, либо в безгазовой среде, либо в среде со значительным содержанием кислорода, либо в бескислородной среде;

(е) аппарат для нанесения покрытия, первый конец которого связан, с возможностью выполнения своих функций, с указанной гибкой трубой, включающий в свой состав

(ж) распыляющий механизм, составляющий часть аппарата для нанесения покрытия, присоединенный, с возможностью выполнения своих функций, к его второму концу и напыляющий в присутствии сжатого газа адгезивный материал на внутреннюю поверхность трубопровода.

Входной блок, образующий, по существу, газонепроницаемое уплотнение между отверстием в этом блоке и указанной гибкой трубой, предпочтительно представляет собой задвижку, изогнутый или наклонный патрубок, снабженный задвижкой, или разъемную втулку, имеющую, по меньшей мере, одно входное гнездо.

Приводное устройство системы по изобретению, предпочтительно связанное с входным блоком с возможностью отделения от него, содержит:

(б) двигатель;

(в) устройство управления, связанное, с возможностью выполнения своих функций, с указанным двигателем, и

(г) множество маховиков, приводимых во вращение двигателем, причем маховики взаимодействуют с указанной гибкой трубой по касательной к ее поверхности, обеспечивая управляемое перемещение указанной гибкой трубы через первый и второй концы указанного приводного устройства.

Аппарат для нанесения покрытия согласно настоящему изобретению содержит:

(а) центрирующую каретку, имеющую первый конец и второй конец;

(б) распылительный механизм, связанный, с возможностью выполнения своих функций, с первым концом указанной центрирующей каретки;

(в) поршень, установленный, с возможностью выполнения своих функций, с указанной центрирующей кареткой;

(г) множество раздвижных ножек, каждая из которых имеет первый конец и второй конец, причем указанный первый конец каждой из указанных раздвижных ножек подвижно связан с указанным поршнем;

(д) роликовые элементы, каждый из которых связан, с возможностью выполнения своих функций (т.е. вращения), с указанной центрирующей кареткой, более конкретно - с одним из указанных концов указанных раздвижных ножек;

(е) наблюдательное устройство, связанное, с возможностью выполнения своих функций, с указанной кареткой и предпочтительно являющееся взрывобезопасной камерой, например инфракрасной;

(ж) смесительное устройство, связанное, с возможностью выполнения своих функций, с указанной центрирующей кареткой и пространственно отделенное от указанного наблюдательного устройства;

(з) выпускную трубку, имеющую первый конец, присоединенный к указанному смесительному устройству, и второй конец, присоединенный к указанному распылительному механизму (40).

Раздвижные ножки, выполненные по типу ножниц, позволяют аппарату по настоящему изобретению проходить повороты и изгибы трубы и приспосабливаться к трубам различного диаметра.

Аппарат по настоящему изобретению присоединен к емкостям с покрывающим материалом и специально сконструирован таким образом, чтобы он мог работать без каких-либо инцидентов в присутствии пропана или природного газа. Кроме того, используется покрывающий материал типа эпоксидной смолы, который способен сцепляться с разнообразными поверхностями и отверждаться в разных климатических условиях, включая условия, существующие в атмосфере протекающего газа под давлением. В предпочтительных вариантах покрывающий адгезивный материал является полимером, содержащим полиоксиэтилен и полипропилен, или же эластомерным полиуретаном.

Чтобы предотвратить опасность электрического разряда, вызванного трением, возникающим при подаче индивидуальных компонентов покрывающего материала к аппарату для нанесения покрытия, компоненты покрывающего материала поступают к аппарату по нескольким непроводящим или электрически заземленным трубкам. Это обеспечивает большую безопасность работы аппарата в среде газа. Кроме того, сочетание непроводящей или электрически заземленной системы подачи материала со специально разработанным приводным устройством позволяет герметизировать или ремонтировать отрезки труб большей длины, чем известными аппаратами аналогичного назначения.

Способ нанесения покрытия согласно настоящему изобретению включает операции:

(а) введения внутрь трубопровода через входной блок, прикрепленный к трубопроводу с возможностью отделения от него аппарата для нанесения покрытия с распылительным механизмом;

(б) изменение ориентации указанного аппарата для нанесения покрытия внутри трубопровода посредством трубы ограниченной гибкости, причем данная труба выполнена достаточно жесткой для того, чтобы обеспечить возможность перемещения указанного аппарата, и достаточно гибкой, чтобы преодолевать углы и изгибы указанного трубопровода;

(в) подачу покрывающего материала к распылительному механизму аппарата для нанесения покрытия и

(г) напыления покрывающего материала на внутреннюю поверхность указанного трубопровода в заданной зоне.

Поскольку процессу разрушения подвергаются тысячи километров труб подобного типа по всей территории США и других стран и поскольку настоящее изобретение позволяет покрыть или отремонтировать более сотни метров поверхности трубы при раскапывании трубы только в одном месте, необходимое число мест, которые должны быть раскопаны с целью ремонта разрушающихся труб или их стыков, будет существенно сокращено. Следовательно, будут значительно сокращены и затраты энергии и природных ресурсов, требуемых для восстановления участков, на которых производилось раскапывание. Кроме того, настоящее изобретение обеспечивает экономически доступный способ ремонта, который позволяет отложить на неограниченный срок необходимость замены тысяч километров газопроводов, давая тем самым огромную экономию природных ресурсов, которые потребовались бы для изготовления труб на замену. По мере герметизации стыков и других разрывов в указанных трубах будут также сильно сокращаться утечки пропана или природного газа, как и расход огромных количеств гликоля или других веществ для сохранения заполнителей стыков.

Перечень фигур чертежей

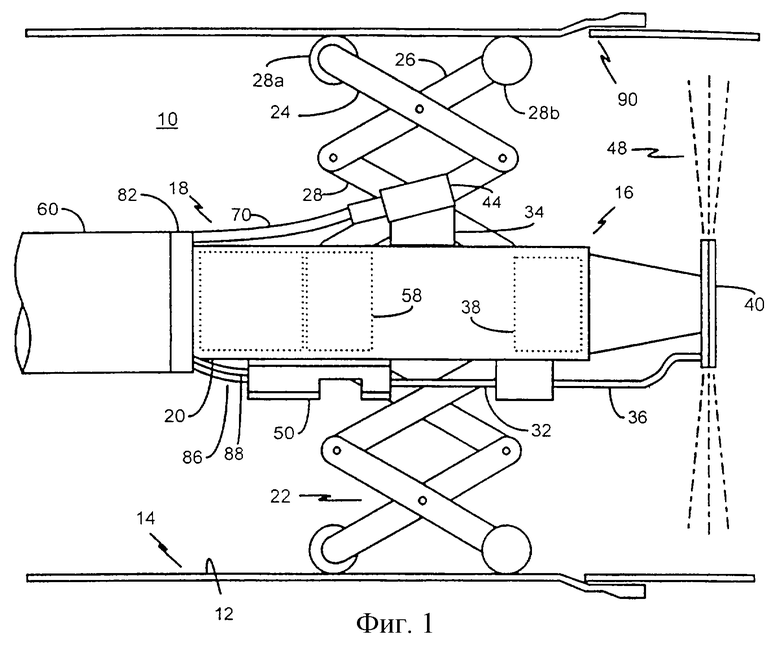

Фиг. 1 представляет собой детальное изображение, на виде сбоку, аппарата для нанесения покрытия, а также гибкой несущей трубы в соответствии с настоящим изобретением, введенных внутрь отрезка газовой трубы.

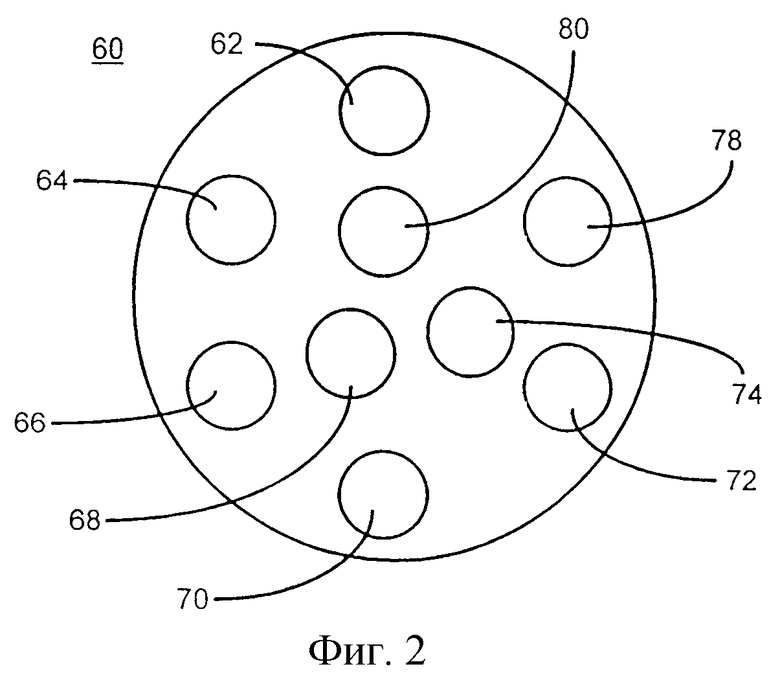

Фиг.2 соответствует поперечному сечению гибкой несущей трубы, выполненной в соответствии с настоящим изобретением; показаны различные шланги, стержни и трубки, обеспечивающие работу аппарата по фиг.1.

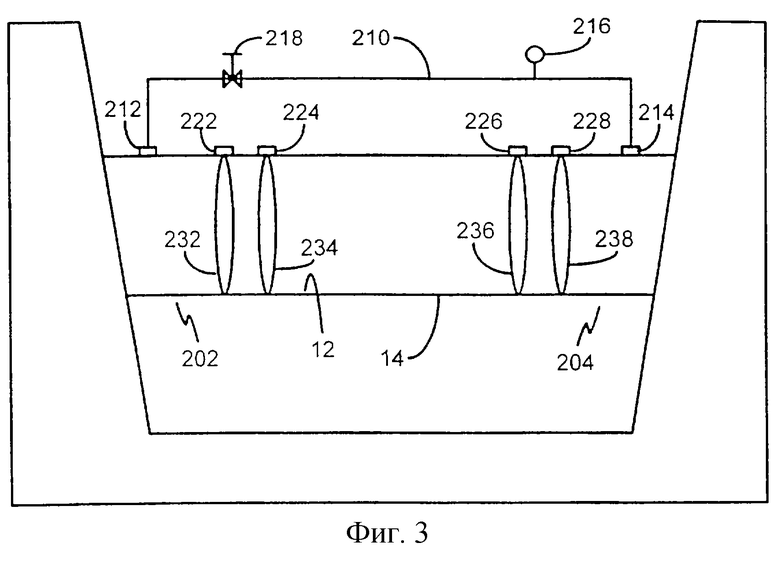

Фиг. 3 представляет собой схематичное изображение участка раскопанной трубы; виден отрезок газовой трубы и обводной канал, который позволяет продолжить подачу газа через трубу.

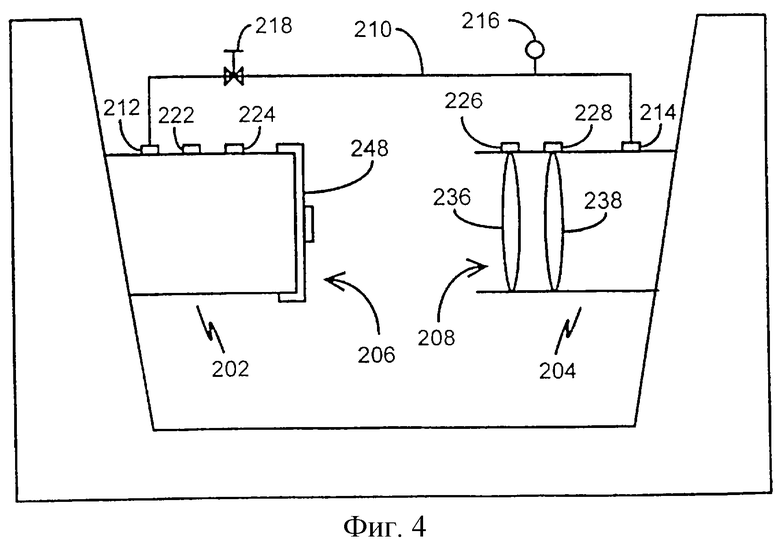

Фиг. 4 представляет собой схематичное изображение участка раскопанной трубы; показано, что секция газовой трубы удалена и на открывшийся конец трубы надета торцевая крышка; виден также обводной канал, который позволяет продолжить подачу газа через трубу.

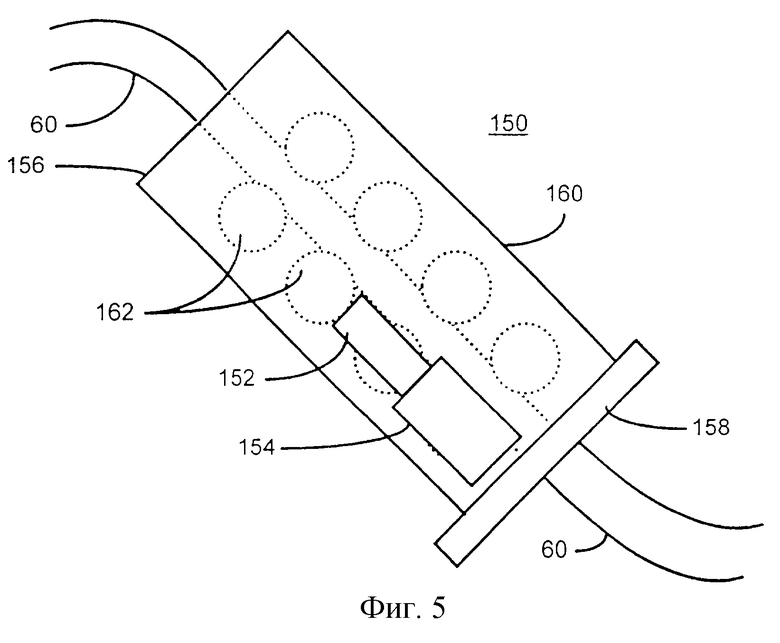

Фиг. 5 - это вид сбоку на приводное устройство для гибкой несущей трубы согласно настоящему изобретению.

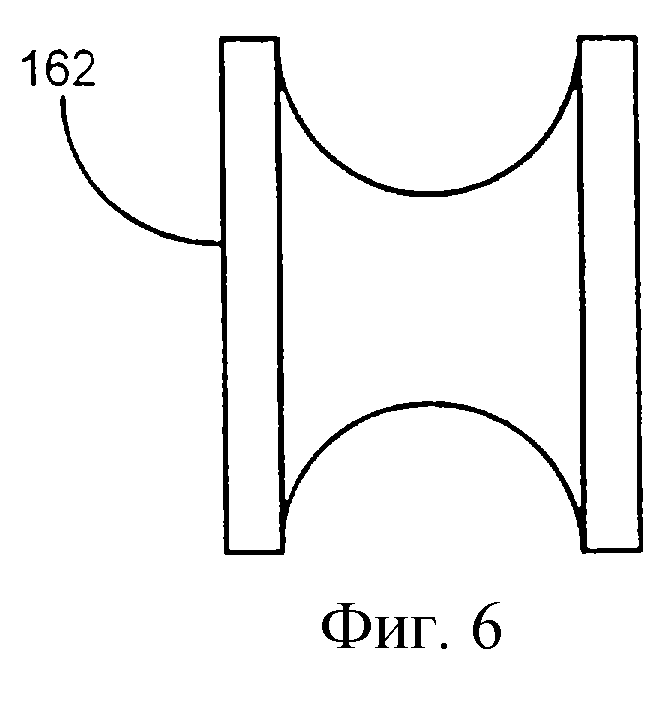

На фиг. 6 в увеличенном масштабе представлен маховик, используемый в приводном устройстве для гибкой несущей трубы.

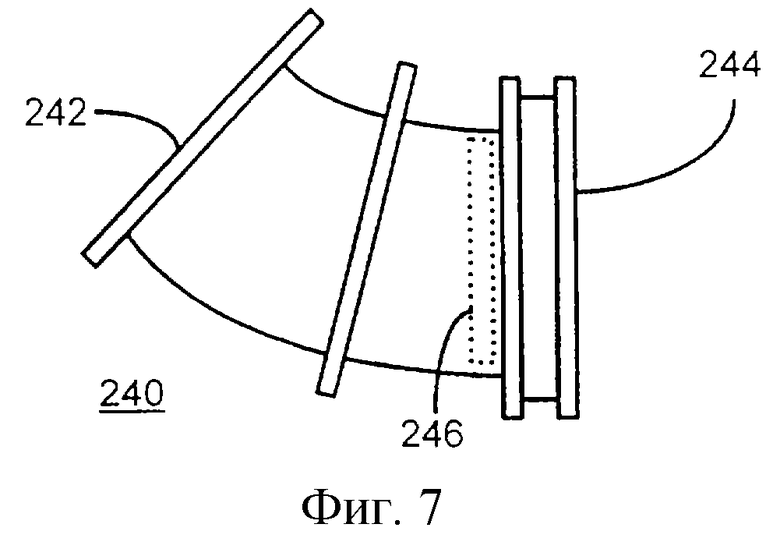

Фиг. 7 - это изображение, на виде сбоку, входного блока по настоящему изобретению.

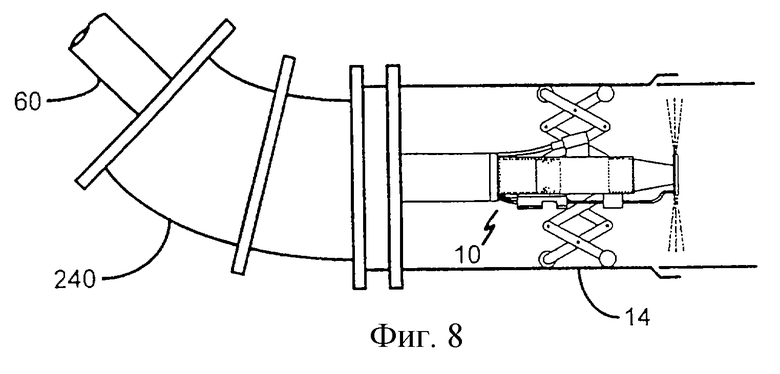

На фиг.8 входной блок, представленный на фиг.7, показан присоединенным к газовой трубе, внутри которой находится аппарат для нанесения покрытия по настоящему изобретению.

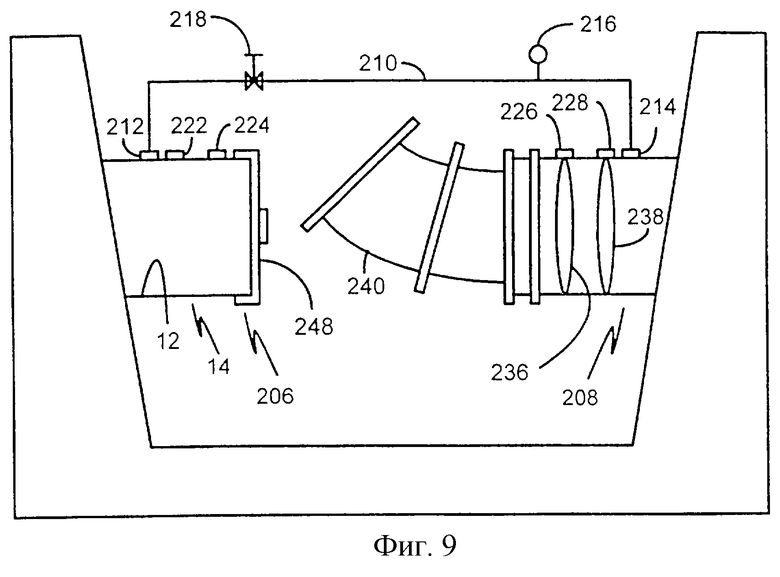

Фиг. 9 представляет собой схематичное изображение участка раскопанной трубы с входным блоком по фиг.7, закрепленным на открытом конце газовой трубы.

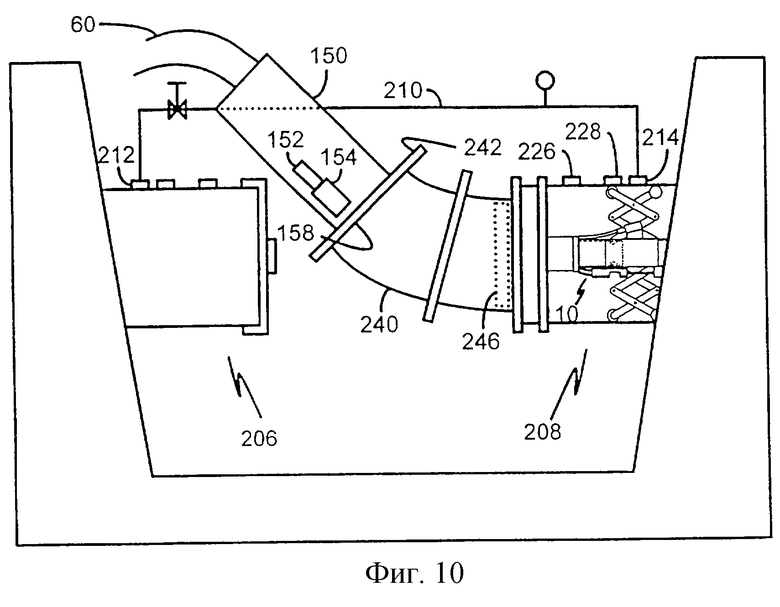

Фиг. 10 представляет собой схематичное изображение участка раскопанной трубы с приводным устройством по фиг.5, прикрепленным к входному блоку по фиг.7.

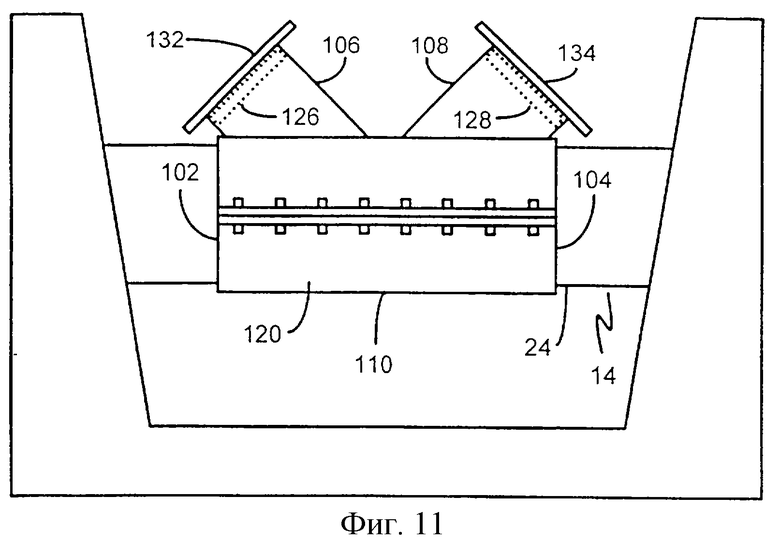

Фиг. 11 представляет собой схематичное изображение участка раскопанной трубы с разъемной втулкой по настоящему изобретению, закрепленной на газовой трубе.

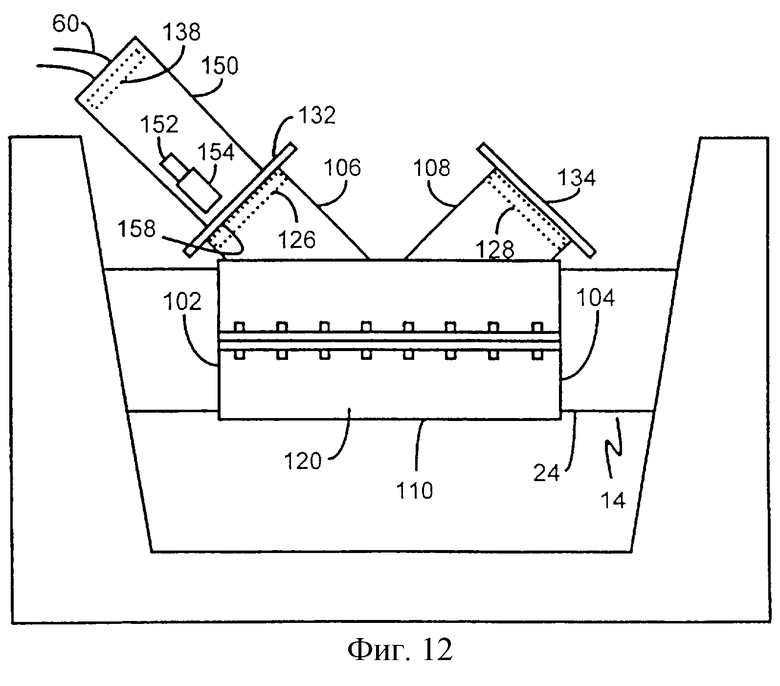

Фиг. 12 представляет собой схематичное изображение участка раскопанной трубы с входным блоком по фиг.7, закрепленным на разъемной втулке по фиг.11.

Сведения, подтверждающие возможность осуществления изобретения

Предпочтительный вариант осуществления изобретения иллюстрируется фиг. 1-12. На фиг.1 аппарат для нанесения покрытия, обозначенный в целом, как 10, изображен установленным на внутренней поверхности 12 трубы 14 трубопровода.

Аппарат 10 для нанесения покрытий снабжен центрирующей кареткой 20. У центрирующей каретки 20 имеются задний (первый) конец 18 и передний (второй) конец 16. К заднему концу 18 прикреплена труба 82 с патрубками. К этой трубе 82 прикреплена гибкая несущая труба 60. Воздушный двигатель 38 установлен внутри центрирующей каретки 20, у ее переднего конца 16. Воздушный двигатель 38 приводит во вращение распыляющий механизм, представляющий собой щелевую распылительную головку 40. На боковой стороне центрирующей каретки 20 закреплено смесительное устройство 50, представляющее собой статическую мешалку. Индивидуальные компоненты, входящие в состав покрывающего адгезионного материала, подаются по питающим трубкам 86 и 88 к статической мешалке 50, где происходит их тщательное перемешивание с получением покрывающего материала 48. Затем покрывающий материал 48 подается через выпускную трубку 32 под давлением к распыляющему наконечнику 36. Распыляющий наконечник 36 подает соответствующее количество покрывающего материала 48 на вращающуюся щелевую распылительную головку 40, которая центробежно распыляет покрывающий материал на внутреннюю поверхность 12 трубы 14.

Центрирующая каретка 20 снабжена также множеством опор в виде ножек 22 регулируемой длины, выполненных раздвижными по принципу ножниц. Каждая раздвижная ножка 22 связана с поршнем 58, приводимым в движение сжатым газом и установленным внутри центрирующей каретки 20, у ее заднего конца. На концах раздвижных ножек 22 регулируемой длины установлены колесные блоки в форме роликовых элементов 28а и 28b. Колесные блоки 28а и 28b изображены находящимися в контакте с внутренней поверхностью 12; они позволяют осуществлять перемещение аппарата 10 для нанесения покрытия по трубе 14. Ножки 22 регулируемой длины изображены снабженными четырьмя шарнирными компонентами 24, 26, 28 и 30. Количество шарнирных компонентов может быть увеличено или уменьшено для работы с трубами 14 различного диаметра.

На имеющейся на центрирующей каретке 20 опоре 34 установлена взрывобезопасная осветительно-наблюдательная камера 44. Взрывобезопасный кабель 70 этой камеры одним своим концом связан с этой осветительно-наблюдательной камерой 44, а вторым концом - с пультом управления. Взрывобезопасная осветительно-наблюдательная камера 44, питание на которую подается по кабелю 70, расположена таким образом, чтобы обеспечить оператору возможность находить секции трубы 14, которые требуют обработки с помощью аппарата 10 для нанесения покрытия. Взрывобезопасная осветительно-наблюдательная камера 44 освещает внутреннюю поверхность 12 трубы 14 и передает изображения этой внутренней поверхности 12 на пульт управления.

При перемещении аппарата 10 для нанесения покрытия по трубе 14 оператор может видеть стыки или другие разрывы в сплошной поверхности на мониторе пульта управления. Таким образом, оператор может осуществлять дистанционный контроль нанесения покрывающего материала 48 на внутреннюю поверхность 12 трубы 14. При обнаружении стыка или разрыва в сплошной поверхности на внутреннюю поверхность 12 наносится определенное количество покрывающего материала.

Предпочтительный покрывающий материал 48 представляет собой двухкомпонентный эластомерный полиуретановый материал типа эпоксидной смолы, имеющийся в продаже под наименованием PLASITE PERMA-THANE 2300. Покрывающий материал 48 способен заполнять и покрывать крупные стыки или другие разрывы в сплошной поверхности. Покрывающий материал 48 может использоваться в весьма различных средах, включая газ (воздух или кислород) под повышенным давлением. В зависимости от требуемой толщины покрывающего материала 48 оператор может вернуть аппарат 10 для нанесения покрытия в исходное положение и повторить описанный процесс нанесения покрытия.

На фиг.2 показано сечение гибкой несущей трубы 60. Несущая труба 60 является корпусом для шлангов 62 и 64 подачи непроводящего герметизирующего компонента, шлангов 66, 68 и 78 подачи сжатого газа, герметичного кабеля 70 взрывобезопасной осветительно-наблюдательной камеры, вытяжных шлангов 72 и 74 и, в качестве необязательного элемента, гибкого стабилизирующего стержня 80. Несущая труба 60 служит антиабразивной защитой для различных находящихся внутри нее шлангов, трубок и стержней. При этом несущая труба 60 является достаточно гибкой, чтобы она была способна преодолевать углы и изгибы трубы 14, и, вместе с тем, достаточно жесткой для того, чтобы обеспечить возможность перемещения аппарата 10 по трубе для нанесения покрытия в трубах большой длины. Кроме того, несущая труба 60 служит для отвода газа, используемого в воздушном двигателе 38, и для обеспечения функционирования ножек 22 регулируемой длины вне трубы 14.

Шланги 62 и 64 подачи непроводящего герметизирующего компонента обеспечивают подачу индивидуальных компонентов покрывающего материала к заборным трубкам 86 и 88 соответственно. Шланг 66 подачи сжатого газа обеспечивает подачу сжатого газа для работы поршня 58, который управляет разведением и сведением ножек 22 регулируемой длины. Шланг 68 подачи сжатого газа используется для обеспечения питания воздушного двигателя 38, который, в свою очередь, приводит в действие щелевую распылительную головку 40. Герметичный кабель 70 взрывобезопасной осветительно-наблюдательной камеры служит для подачи питания, освещения и приема информации от указанной осветительно-наблюдательной камеры 44. Вытяжной шланг 72 обеспечивает вывод сжатого и других газов из трубы 14. Шланг 78 подачи сжатого газа подает сжатый газ для того, чтобы сдувать все неиспользованные остатки покрывающего материала 48 с аппарата 10 для нанесения покрытия.

На фиг.3 приведено схематичное изображение участка раскопанной действующей трубы 14 газопровода. У трубы имеется первая секция 202 и вторая секция 204. В стенках секций 202 и 204 просверлены отводные отверстия 212 и 214 соответственно. Далее, между просверленными отверстиями 212, 214 установлен временный обводной канал 210 для того, чтобы газ продолжал течь по трубе 14, в то время как одна ее секция удалена для введения аппарата 10 для нанесения покрытия. Временный обводной канал 210 снабжен датчиком 216 давления и отсечным клапаном 218.

Между просверленными отверстиями 212 и 214 в секции 202 действующей трубы 14 для подачи газа просверлены отверстия 222 и 224, а в секции 204 - отверстия 226 и 228. Во всех этих отверстиях нарезается резьба, и они закрываются пробками. Затем пробки из отверстий 222, 224, 226 и 228 удаляют и через них вводят надувные воздушные камеры 232, 234, 236 и 238 соответственно.

Надувные камеры 232-238 надувают, чтобы создать внутри трубы 14 герметичное, непроницаемое для газа уплотнение. В зависимости от давления и направления газа, текущего в трубе 14, может быть использовано меньше или больше надувных камер с тем, чтобы управлять потоком газа в трубе 14. Открывание отсечного клапана 218 обеспечивает отвод потока газа из трубы 14 по временному обводному каналу 210. Пока надувные камеры 232, 234, 236 и 238 остаются в раздутом состоянии, отрезок трубы, расположенный между надувными камерами 234 и 236, удаляется.

На фиг.4 показан открывшийся после удаления указанного отрезка конец 206 секции 202, загерметизированный крышкой 248. Надувные камеры 232 и 234 можно после этого удалить без выхода газа из трубы 14. Газ продолжает течь по трубе 14 благодаря наличию временного обводного канала 210.

На фиг.5 показано приводное устройство, представляющее собой модуль-толкатель 150, у которого имеются первый конец 156, второй конец 158 и наружная поверхность 160. Модуль-толкатель 150 обеспечивает перемещение гибкой несущей трубы 60 в трубе 14, что, в свое очередь, обеспечивает поперечное перемещение аппарата 10 для нанесения покрытия. Устройство 152 управления связано с приводным механизмом (двигателем) 154 и управляет скоростью, на которой работает приводной механизм 154. На фиг.5 показано, как гибкая несущая труба 60 входит в модуль-толкатель 150 с его первого конца 156 и выходит из этого модуля со второго его конца 158. Множество маховиков 162, приводимых во вращение двигателем 154, воздействуют на несущую трубу 60, обеспечивая ее перемещение через модуль-толкатель 150 и далее в трубу 14 и из нее.

На фиг.6 в увеличенном масштабе изображен один маховик 162, имеющий криволинейную вогнутую поверхность для взаимодействия с трубой 60.

На фиг. 7 на виде сбоку показан предпочтительный вариант входного блока 240. У входного блока имеются первый конец 242 и второй конец 244. Входной блок 240 снабжен газовой задвижкой 246, расположенной у его второго конца 244. Задвижка 246 может быть закрыта с образованием газонепроницаемого затвора вокруг несущей трубы 60. Это позволяет проводить сквозь него несущую трубу 60, не давая газу выйти из трубы 14. Видно, что предпочтительно входной блок 240 имеет форму изогнутого патрубка. Такая форма облегчает ввод в трубу 14 несущей трубы 60 и аппарата 10 для нанесения покрытия и позволяет удалять меньшие отрезки трубы 14. Однако могут быть использованы и наклонные входные блоки прямолинейной или какой-либо иной формы.

На фиг.8 входной блок 240 показан присоединенным к секции газовой трубы 14. Аппарат 10 для нанесения покрытия, аналогичный приведенному на фиг.1, показан введенным внутрь трубы 14.

На фиг. 9 показано, как второй конец 244 входного блока 240 присоединен посредством болтов или каким-либо иным образом к открывшемуся после удаления отрезка трубы концу 208 трубы 14.

На фиг.10 показано, как второй конец 158 модуля-толкателя 150 прикреплен к первому концу входного блока 240. Перед тем, как прикрепить модуль-толкатель болтами или каким-либо иным образом к входному блоку 240, сквозь модуль-толкатель 150 проводится гибкая несущая труба 60, которая прикрепляется к аппарату 10 для нанесения покрытия. Затем аппарат 10, прикрепленный к несущей трубе 60, вводится через задвижку 246 внутрь входного блока 240 с его первого конца 242 и далее в трубу 14. Затем второй конец 158 модуля-толкателя 150 прикрепляется к первому концу 242 входного блока 240. После того как модуль-толкатель 150 присоединен к блоку 240 ввода, надувные камеры 236 и 238 спускают и удаляют, а отверстия 226 и 228 закрывают пробками.

Оператор может теперь с помощью устройства управления 152 перемещать аппарат 10 на десятки и сотни метров от секции 204 вдоль трубы 14 к заданной зоне. Устройство управления 152 обеспечивает также регулировку скорости, на которой работает приводной механизм 154, управляющий, в свою очередь, скоростью вращения маховиков 162. Маховики 162 обеспечивают подачу внутрь газовой трубы 14 гибкой несущей трубы 60, которая при этом обеспечивает перемещение по трубе аппарата 10 для нанесения покрытия. Благодаря этому оператор имеет возможность наблюдать за внутренней поверхностью 12 трубы 14 с помощью изображений, поступающих от взрывобезопасной осветительно-наблюдательной камеры 44 по герметичному кабелю 70.

При обнаружении стыка или какого-либо другого разрыва в сплошной поверхности оператор может осуществить дистанционное нанесение покрывающего материала 48. При этом оператор контролирует толщину покрывающего материала, наносимого на внутреннюю поверхность 12, контролируя как скорость продольного перемещения аппарата 10 для нанесения покрытия, так и расход индивидуальных компонентов покрывающего материала. Когда оператор завершил нанесение покрытия и тем самым герметизацию секции газовой трубы 14 с помощью покрывающего материала 48, статическая мешалка 50, распыляющий наконечник 36, выпускная трубка 32 и вращающаяся распылительная головка 40 могут быть очищены от покрывающего материала 48 сжатым газом, поступающим по шлангу 78 подачи сжатого газа.

После того как требуемый отрезок газовой трубы 14, отходящий от секции 204, загерметизирован, модуль-толкатель 150, входной блок 240 и аппарат 10 для нанесения покрытия в обратном порядке выводят аналогичным образом, и на открытый конец 208 устанавливают торцевую крышку 248.

Для того чтобы загерметизировать отрезок газовой трубы 14, отходящий от секции 202, с отверстий 236 и 238 снимают пробки и через эти отверстия снова вводят и раздувают надувные камеры 236 и 238. С секции 202 трубы 14 снимают торцевую крышку 248, вместо нее на открытый конец 206 устанавливают входной блок 240. Затем в секцию 202 вводят аппарат 10 для нанесения покрытия и прикрепляют модуль-толкатель 150 к входному блоку 240. Процедуру осмотра и обработки внутренней поверхности осуществляют, как это описано выше.

На фиг.11 и 12 проиллюстрирован второй вариант способа введения аппарата 10 для нанесения покрытия в действующую трубу 14 подачи газа. На фиг.11 показана раскопанная секция действующей трубы 14 подачи газа. На наружную боковую поверхность 24 секции трубы 14 устанавливают и закрепляют болтами разборную сопрягающую втулку 110, у которой имеется первый конец 102 и второй конец 104. После этого к наружной поверхности 120 сопрягающей втулки 110 прикрепляют наклонные секции 106 и 108, снабженные задвижками 126 и 128 соответственно.

На фиг.12 показано, что к наклонной секции 106 прикреплен модуль-толкатель 150. Модуль-толкатель 150 обеспечивает перемещение аппарата 110 для нанесения покрытия по трубе описанным выше образом. После того как отрезок трубы 14 требуемой длины был обработан и осмотрен с помощью аппарата 10 для нанесения покрытия, он может быть выведен из газовой трубы 14.

Перед закреплением модуля-толкателя 150 на торцевой фланец 132 наклонной секции 106 устанавливают сверлильный станок. Задвижку 126, находящуюся внутри наклонной секции 106, открывают, и сверлильный станок высверливает отверстие 142 (не изображено) в разборной втулке 110 и в трубе 14 в точке пересечения наклонной секции 106 и разборной втулки 110.

Отверстие 142 имеет достаточно большой размер для введения через него внутрь трубы 14 аппарата 10 для нанесения покрытия, установленного на несущей трубе 60. После этого закрывают задвижку 126 и убирают сверлильный станок.

Несущую трубу 60 проводят сквозь модуль-толкатель 150 и прикрепляют к аппарату 10 для нанесения покрытия. После этого вводят аппарат 10 для нанесения покрытия в наклонную секцию 106. Затем болтами или каким-либо другим образом прикрепляют второй конец модуля-толкателя 150 к торцевому фланцу 132 наклонной секции 106. Вслед за этим вводят в модуль-толкатель 150 надувную манжету 138, размещая ее вокруг гибкой трубы 60, с тем чтобы создать газонепроницаемое уплотнение. Надувная манжета 138 не позволяет газу выходить из трубы 14 и в то же время дает возможность гибкой несущей трубе 60 проходить через отверстие 142 в газовую трубу 14. После того как надувная манжета 138 установлена, открывают задвижку 126 и проталкивают аппарат 10 через отверстие 142 в газовую трубу 14.

При этом обеспечивается возможность осмотра и обработки отрезка секции газовой трубы 14 описанным выше способом. Сначала оператор перемещает аппарат 10 для нанесения покрытия на заданное расстояние по трубе 14. Затем оператор возвращает аппарат 10 к разборной втулке 110, осматривая и нанося покрытие на стыки или другие разрывы в сплошной поверхности трубы вдоль траектории движения аппарата 10. После того как обработка секции трубы, отходящей от конца 104 разборной втулки, завершена, аппарат 10 для нанесения покрытия возвращают в наклонную секцию 106. Закрывают задвижку 126 и убирают модуль-толкатель 150. Затем на торцевом фланце 132 закрепляют ботами или каким-либо другим образом крышку 136 (не изображена).

Для того чтобы произвести осмотр и обработку секции газовой трубы, отходящей от конца 102 разборной втулки 110, в газовой трубе 14 и в разборной втулке 110 в зоне наклонной секции 108 вырезают отверстие 144 (не показано), аналогичное отверстию 142. Отверстие 144 имеет достаточно большой размер для введения через него внутрь трубы 14 аппарата 10 для нанесения покрытия, установленного на несущей трубе 60. Затем вводят аппарат 10 для нанесения покрытия через наклонную секцию 108 и отверстие 144 внутрь трубы 14. После того как обработка секции трубы, отходящей от конца 102 разборной втулки, завершена, аппарат 10 для нанесения покрытия выводят и на торцевой фланец 134 устанавливают крышку 146 (не изображена). После того как обе секции трубы 14, отходящие от разборной втулки 110, были осмотрены и обработаны, наклонные секции 106 и 108 закрыты крышками, разборная втулка остается на своем месте, и сделанная ранее выемка заполняется грунтом.

С учетом возможных отложений, накапливаемых на внутренней поверхности 12 трубы 14, к гибкой несущей трубе 60 может быть прикреплено чистящее устройство, которое вводят в трубу 14 описанным выше способом. Чистящие устройства предпочтительно должны быть самоцентрирующимися, приводимыми в действие сжатым воздухом, взрывобезопасными и подающими абразивный материал на внутреннюю поверхность 12. Абразивный материал эффективно восстанавливает состояние внутренней поверхности 12. После этой обработки чистящее устройство выводят, что позволяет ввести внутрь трубы аппарат 10 для нанесения покрытия.

Изобретение относится к строительству и используется при эксплуатации и ремонте трубопроводов для предотвращения утечек перекачиваемого газа. Система содержит присоединяемый к трубопроводу входной блок, имеющий отверстие и аппарат для нанесения покрытия с распыляющим механизмом, а также и адгезивный материал. Гибкая труба входит со скольжением в отверстие входного блока, причем аппарат связан с гибкой трубой. Приводное устройство связано с гибкой трубой для ее перемещения по трубопроводу. Распыляющий механизм присоединен ко второму концу аппарата для нанесения покрытия и предназначен для напыления адгезивного материала на указанную внутреннюю поверхность трубопровода. Повышает надежность газопроводов. 3 с. и 22 з.п.ф-лы, 12 ил.

| US 4627471 А, 09.12.1986 | |||

| US 4582551 A, 15.04.1986 | |||

| Трехфазная обмотка с переключением чисел полюсов в соотношении 10:8 | 1985 |

|

SU1328886A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Устройство для устранения утечки в трубопроводе | 1977 |

|

SU653480A1 |

Авторы

Даты

2003-12-10—Публикация

1999-03-24—Подача