Изобретение относится к устройствам для сухого, тонкого помола и сверхтонкого измельчения трудно размалываемых, взрывоопасных и других хрупких материалов и может найти применение в порошковой металлургии, горнорудной промышленности, в строительстве и других отраслях промышленности.

Известен дезинтегратор, содержащий корпус, в котором соосно размещены вращающиеся во встречных направлениях диски с ударными элементами, расположенными по концентрическим окружностям (SU 1560313 A, 30.04.1990).

Недостатками известного дезинтегратора являются повышенный износ рабочих поверхностей дисков, низкая производительность и эффективность измельчения.

Наиболее близким решением к заявляемому является мельница дисковая, содержащая корпус, рабочую камеру, два диска, соосно расположенных в корпусе и установленных один относительно другого с возможностью вращения в противоположных направлениях (SU 995862 A, 15.02.1983).

Недостатками мельницы являются маленький рабочий объем, сложность и дороговизна дисков, непригодность к ремонту, сложность балансировки, что в итоге приводит к разрушению всего механизма.

Задача изобретения: повышение эффективности измельчения материала, срока службы мельницы, доступность, скорость и дешевизна ремонта и снижение энергетических затрат.

Указанная задача достигается тем, что в мельнице дисковой, содержащей корпус, рабочую камеру, два диска, соосно расположенных в корпусе и установленных один относительно другого с возможностью вращения в противоположных направлениях, корпус выполнен сборно-разборным, рабочая камера ограничена опорными дисками и металлическим защитным кольцом, диски выполнены из диамагнитного металла и установлены с возможностью вращения с различными скоростями, при этом на дисках выполнены канавки в виде спиралей “Архимеда” с прямоугольными краями, в канавках дисков размещены легко монтируемые твердосплавные вставки, на наружных поверхностях дисков закреплены фасонные кольца с нарезками под углом 45° по ходу вращения дисков, при этом в корпусе установлены регулирующие устройства для сближения верхнего и нижнего дисков по мере износа верхних граней спиралей “Архимеда”, при этом в корпусе размещены камера предварительного вакуумирования, мультипликатор и привод, состоящий из редуктора и электродвигателей. Количество канавок может быть не менее трех на каждом диске, при этом каждая канавка перекрывает сектора дисков по 120°. В мультипликаторе и редукторе использованы зубчатые колеса с зубьями “глубокий шеврон”.

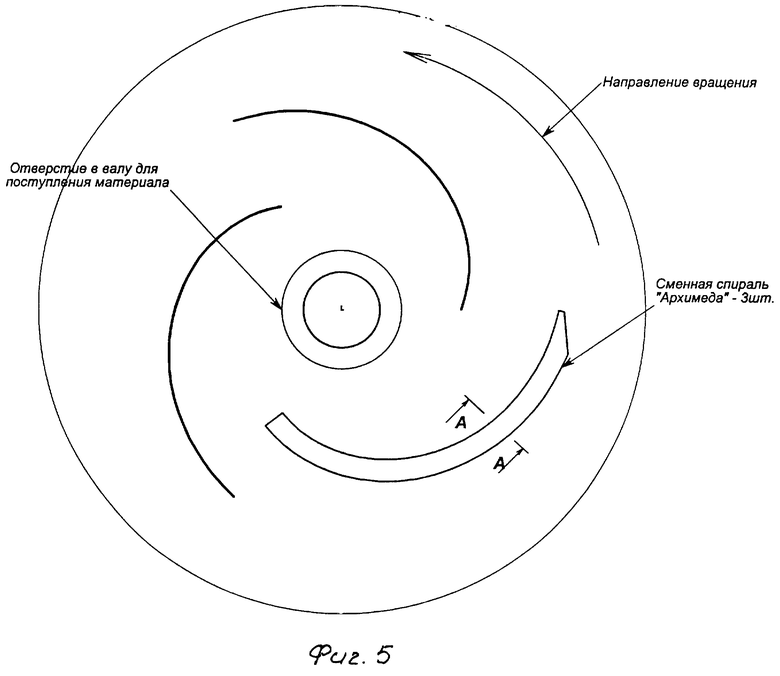

На фиг.1 представлена мельница дисковая, общий вид; на фиг.2 - узел I на фиг.1; на фиг.3 - узел I на фиг.2; на фиг.4 - камера предварительного вакуумирования, общий вид; на фиг.5 - вид на кольцевые выступы первого и второго дисков; на фиг.6 - разрез по А-А на фиг.5.

Мельница дисковая содержит изображенные на фиг.1 плиту каркаса - 1; редуктор винтов подъема - 2; плиту редуктора винтов подъема - 3; стойку каркаса - 4; винт подъема - 5; электродвигатель - 6; направляющую втулку - 7; плиту каркаса - 8; подпорную пружину - 9; плиту редуктора - 10; электродвигатель - 11; редуктор - 12; плиту каркаса - 13; направляющую втулку - 14; плиту каркаса - 15; регулирующий винт - 16; плиту каркаса - 17; распорную втулку - 18; плиту каркаса - 19; корпус подшипников нижнего вала - 20; нижний опорный диск - 22; рабочую камеру - 25; верхний опорный диск - 27; корпус подшипников верхнего вала - 34; мультипликатор - 38; плиту мультипликатора - 39; камеру предварительного вакуумирования - 40; электродвигатель - 45.

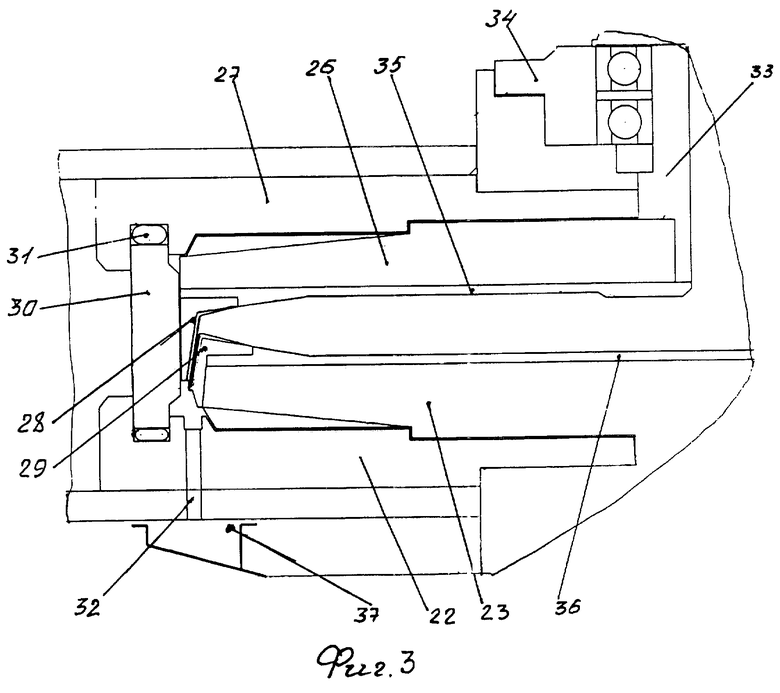

На фиг.2 изображены: корпус подшипников нижнего вала - 20; вал нижний - 21; нижний опорный диск - 22; диск нижний – 23; спираль “Архимеда” - 24; рабочая камера - 25; диск верхний - 26; верхний опорный диск - 27; фасонное кольцо верхнего диска - 28; фасонное кольцо нижнего диска - 29; защитное кольцо рабочей камеры - 30; резиновое уплотнение - 31; канал сброса - 32; вал верхний - 33; корпус подшипников верхнего вала - 34.

На фиг.3 изображены: нижний опорный диск - 22; диск нижний - 23; диск верхний - 26; верхний опорный диск - 27; фасонное кольцо верхнего диска - 28; фасонное кольцо нижнего диска - 29; защитное кольцо рабочей камеры - 30; резиновое уплотнение - 31; канал сброса - 32; вал верхний - 34; корпус подшипников верхнего вала - 34; твердосплавные вставки нижнего диска - 35; твердосплавные вставки верхнего диска - 36; бункер - 37.

На фиг.4 изображены: плита мультипликатора - 39; опора камеры предварительного вакуумирования - 40; отверстие отбора воздуха - 41; вал - 42; труба - 43; сопло - 44.

Камера предварительного вакуумирования состоит из трубы - 43, в которой вращается полый вал - 42, соединенный с валом - 33 верхнего диска - 26 мельницы. Изолированное пространство между трубой и валом соединено шлангами высокого давления с резервуаром объемом 0,5м3 (не показано), в котором поддерживается постоянное давление 5 мм рт. ст. Резервуар необходим для постоянного, стабильного извлечения воздуха и влаги, поступающих через шлюз.

Каркас, выполненный сборно-разборным в виде станины, состоит из четырех стоек - 4, расположенных в строго вертикальном положении с параллельно расположенными на них плитами - 1, 8, 13, 15, 17, 19, соединенными посредством втулок 7, 14, 18. Плиты - 1, 8 и 19 установлены на стойках - 4 неподвижно. Плита - 17 через редуктор, расположенный на плите - 19, винтами подъема - 5 приводится в движение по стойкам вверх и вниз для периодического открытия и закрытия рабочей камеры - 25, соединенной с ней пружинами - 9 и плитами - 13 и 14.

Опорные диски - 22 и 27, закрепленные на плитах - 8 и 13 в строго параллельном положении относительно друг друга, несущие на себе обоймы подшипников - 33 и 37 соответственно нижнего - 34 и верхнего - 36 валов мельницы и обеспечивают соосность верхнего и нижнего дисков.

Рабочая камера - 25 в пространстве между опорными дисками - 22 и 27 ограничена металлическим защитным кольцом - 29, служащим одновременно защитным кожухом; ограничителем изолированного пространства области низкого давления; устройством, создающим и гарантирующим соосность валов и дисков мельницы. В рабочей камере - 25 соосно расположены два диска - 23 и 26 из диамагнитного металла (сплав В93пч ТЗ), вращающиеся навстречу друг другу с различными скоростями, верхний - 26 с 6000 об/мин, а нижний - 23 с 3000 об/мин. На дисках выбраны канавки с прямоугольными краями в виде спирали “Архимеда”-24 в количестве трех штук на каждом, перекрывающие сектора дисков по 120° каждый и ориентированными в сторону вращения. Увеличение кривизны применяется от 1 до 3 мм на каждый градус сектора диска. В канавках дисков размещены твердосплавные, легко монтируемые вставки - 35 и 36 по форме канавок, выдерживающие нагрузку, создаваемую разрушаемыми материалами, которая минимальна за счет малого угла атаки, прямоугольными кромками канавок и их кривизной. На наружных диаметрах дисков - 23 и 26 закреплены фасонные кольца - 28 и 29 из ст. “Гатфельда” с нарезками на них под углом 45° по ходу вращения дисков. Они предназначены для создания отсоса конечного продукта и сброса в сборный бункер - 37.

В рабочей камере - 25 при помощи эжектора и центробежного гидронасоса создается предварительное и окончательное разрежение не более 5 мм рт. ст., что позволяет исключить вихревое движение разрушаемых материалов и перевести его в ламинарное, до минимума сократить сопротивление воздуха движению дисков и материалов вместе с ними и наиболее полно достичь их (материалов) саморазрушения при встречных ударах друг с другом, а также исключить процесс окисления горючих и взрывоопасных вещество.

Регулирующие устройства, установленные на стойках - 4 между плитами - 8 и 13, для равномерного сближения верхнего и нижнего дисков по мере износа верхних граней спиралей “Архимеда”.

В мультипликаторе - 38 и редукторе - 12 применены зубчатые колеса с зубьями “глубокий шеврон” с целью исключения осевых нагрузок, уменьшения шума, снижения энергетических затрат и больших динамических нагрузок.

Устройство работает следующим образом.

Через бункер грохот подрешетный, сыпучий продукт фракции - 20 мм, влажностью - 20% поступает в загрузочный шлюз, через который порциями сбрасывается на сопло и далее в полый вал камеры предварительного вакуумирования, по которому, получив круговое движение под действием гравитационных сил, смещается в рабочую изолированную камеру в пространство между рабочими дисками. Верхний диск вращается по часовой стрелке 6000 об/мин., а нижний диск против часовой стрелки 3000 об/мин. Поступив в пространство между дисками, материалы под действием центробежных сил стремятся двигаться к краям дисков, а вставки, обладающие огромной кинетической энергией, атакуя материалы под малым углом (что значительно снижает их износ), разрушают их, в дальнейшем заставляя двигаться по кругу с такой же скоростью, что и сами вставки. Скорость вращения вставок верхнего диска от 70 до 130 м/сек, а нижнего от 35 до 65 м/сек. При таких высоких оборотах стальные части дисков намагничиваются, притягивая к себе магнитные частицы, присутствующие в любом материале и самофутируются, защищаясь от износа при ударах и трении о материалы. Твердость материалов, в основном, обусловлена ионной связью атомов. Эта связь ослабевает, и материалы разрушаются на мельчайшие частицы при встречных ударах движущихся потоков материалов со скоростью от 100 до 200 м/сек. Так как измельчение происходит в области низкого давления не более 5 мм рт. ст., то малые и большие частицы будут двигаться примерно с одинаковой скоростью и только поступательно, проскакивать в регулируемом зазоре между вставками и отбираться из полости между дисков кольцевыми насадками с зубьями, направленными под углом 45° против направления вращения. В дальнейшем силы гравитации заставляют конечный продукт заданной фракции падать в сборный бункер, откуда шнековым дозатором, служащим одновременно и клапаном, защищающим подсос воздуха в рабочую камеру, перемещать в нужное место. Вся конструкция и углы способствуют максимальному повышению производительности оборудования при малых габаритах и энергетических затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковая мельница | 1981 |

|

SU995862A1 |

| ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2098184C1 |

| Центробежный измельчитель | 2019 |

|

RU2728355C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095142C1 |

| Установка для получения тонкодисперсных порошков | 1976 |

|

SU660708A1 |

| Автомат для измельчения лент термореактивных прессматериалов | 1962 |

|

SU649461A1 |

| Дисковый распылитель | 1980 |

|

SU869826A1 |

| СМЕСИТЕЛЬ-ДОЗАТОР ПРЕСС-ЭКСТРУДЕРА | 2010 |

|

RU2435461C1 |

| СИСТЕМА И СПОСОБ ОЧИСТКИ ВОДЫ | 2019 |

|

RU2785673C2 |

| Установка для уплотнения бетонных смесей в форме | 1983 |

|

SU1172718A1 |

Изобретение предназначено для сухого, тонкого и сверхтонкого измельчения трудно размалываемых, взрывоопасных и других хрупких материалов. Мельница дисковая содержит корпус, рабочую камеру, два диска, соосно расположенных в корпусе и установленных с возможностью вращения в противоположных направлениях, при этом корпус выполнен сборно-разборным, рабочая камера ограничена опорными дисками и металлическим защитным кольцом, диски выполнены из диамагнитного металла и установлены с возможностью вращения с различными скоростями, при этом на дисках выполнены канавки в виде спиралей “Архимеда” с прямоугольными краями, в канавках дисков размещены твердосплавные вставки, на наружных поверхностях дисков закреплены фасонные кольца с нарезками, в корпусе установлены регулирующие устройства для сближения верхнего и нижнего дисков, камера предварительного вакуумирования, мультипликатор и привод. Изобретение позволяет повысить эффективность измельчения, срок службы, снизить энергетические затраты. 2 з.п. ф-лы, 6 ил.

| Дисковая мельница | 1981 |

|

SU995862A1 |

Авторы

Даты

2003-12-20—Публикация

2001-04-06—Подача