Изобретение относится к составам для приготовления неавтоклавных ячеистых бетонов, используемых для изготовления строительных конструкций.

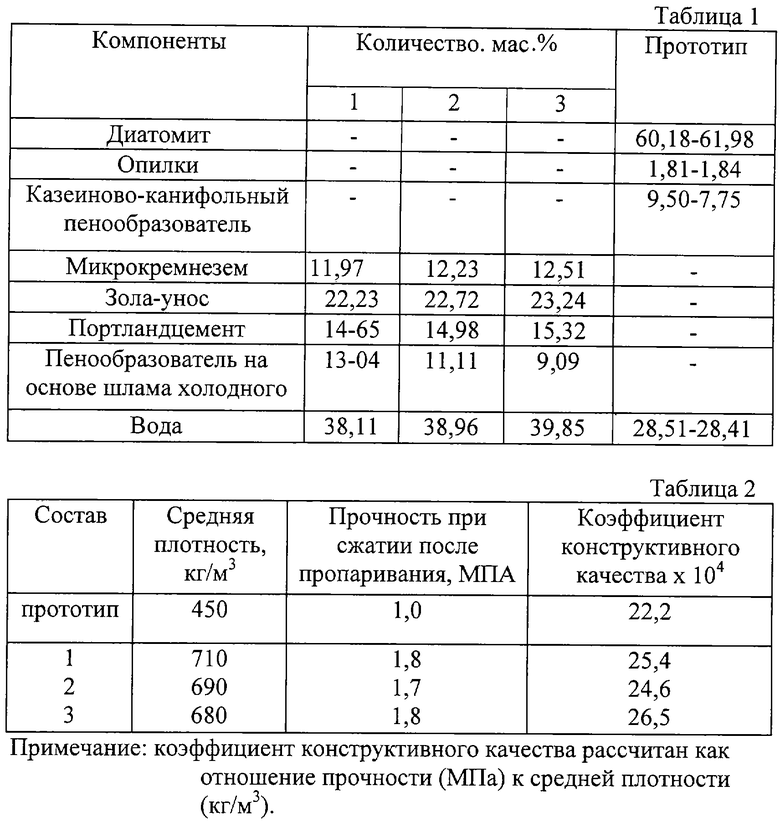

Наиболее близким аналогом является сырьевая смесь, включающая в мас.%: диатомит 60.18-61.98, опилки 1.81-1.84, казеино-конифольный пенообразователь 9.50-7.75, вода 28.51-28.41 [1].

Недостатком указанной смеси является необходимость высококачественного сырья и относительно низкая прочность материала.

Технический результат - повышение прочности и коэффициента конструктивного качества при удовлетворительных показателях прочности, снижение себестоимости материала, расширение сырьевой базы.

Технический результат достигается тем, что в качестве сырьевых компонентов используется микрокремнезем, зола-унос, цемент, пенообразователь и вода при следующем соотношении компонентов, мас.%:

Мнкрокремнезем 11,97-12,51

Зола-унос 21,23-23,24

Портландцемент 14,65-15,32

Пенообразователь 9,09-13,04

Вода 38,11-39,85

Пенообразователь готовят отдельно в соответствии с патентом РФ № 20086519, МКИ С 04 В 28/02, 1997 г. путем смешивания предварительно замоченного животного клея с ангинном талловым омыленным и последующего растворения пастообразного пенообразователя в воде при температуре 40-50°С при следующем соотношении компонентов (в мас.%):

Талловый лигнин омыленный 5-15

Клей костный или мездровый 2,5-7,5

Вода Остальное

Золы-унос от сжигания бурых углей Канско-Ачинского бассейна (Ирша-бородинское, Назаровсое, Березовское месторождения) являются высококальциевыми и содержат, в мас.%: SiO2 - 21...55; Al2O3 – 4...11; Fe2O3 - 6...16; CaO - 20...46; MgO – 3...6; К2O - 0,2...1,5; Na2O – 0,2...0,6; SO3 – 0,9…9; CaOсв – 3…13; горючих примесей - не более 2...2,5.

Микрокремнезем производства кристаллического кремния является дисперсным отходом, характеризующимся малым размером частиц (0,1…3 мк) и, как следствие, высокой удельной поверхностью (более 25 тыс.см2/г). Микрокремнезем осаждается в электрофильтрах системы газоочистки плавильных печей производства кристаллического кремния. Химический состав микрокремнезема (в мас.%): SiO2 90...95, Al2O3 до 0,8, Fe2O3 до 0,8, СаО до 1,6, MgО до 1,2, SiC до 5, Собщ до 9, К+ до 0,25, Na+ до 0,06, п.п.п. до 20.

Портландцемент М400 производства Ачинского цементного завода.

Талловый лигнин образуется при извлечении таллового масла из сульфатного мыла при действии серной кислоты и представляет собой устойчивую дисперсную систему из сульфатного лигнина, таллового масла, воды н неорганических сульфатов. В состав таллового лигнина предприятия “Братсккомплексхолдинг” входят в мас.%: смоляные и высшие жирные кислоты – 26,8-63,0; лигнин - 4,0-26,0; минеральные вещества - 1,6-22,2; влага - 20-52. Кислотное число лигнина составляет 51,2 мл КОН/г, число омыления - 66,0-129,1.

Пример.

Процесс приготовления сырьевой смеси включает следующие операции. Сухие компоненты тщательно перемешиваются и затворяются водой. Отдельно методом барботирования готовится пена на основе вышеописанного пенообразователя. Полученная пена постепенно вводится в сырьевую смесь. Формование осуществляется путем заливки массы в смазанные формы. Образцы выдерживаются в формах в течение суток при комнатной температуре, затем изделие подвергается пропариванию в камере ТВО по режиму: 3+6+3 при Т = 85-95°С. Пропаренные образцы после распалубки высушивают и обжигают при температуре 750°С. Состав компонентов и физико-механические показатели готовых изделий представлены в таблицах 1 и 2.

Источник информации

1. Китайцев В.А. Технология теплоизоляционных материалов. М.: Издательство литературы по строительству, 1970 г., стр. 223, 227-230.

Изобретение относится к составам для приготовления неавтоклавных ячеистых бетонов, используемых для изготовления строительных конструкций. Технический результат: повышение прочности и коэффициента конструктивного качества при удовлетворительных показателях прочности, снижение себестоимости материала, расширение сырьевой базы. Сырьевая смесь для приготовления керамических теплоизоляционных материалов включает кремнеземистый компонент, добавки, пенообразователь и воду, причем в качестве кремнеземистого компонента содержится микрокремнезем с удельной поверхностью более 25 тыс.см2/г и содержанием аморфного SiO2 90...95%, в качестве добавок - зола-унос и портландцемент, в качестве пенообразователя - лигнин талловый омыленный стабилизированный клеем костным или мездровым при следующем соотношении компонентов, мас.%: микрокремнезем 11,97-12,51; зола-унос 22,23-23,24; портландцемент 14,65-15,32; пенообразователь 9,09-13,04; вода 38,11-39,85. 2 табл.

Сырьевая смесь для приготовления керамических теплоизоляционных материалов, включающая кремнеземистый компонент, добавки, пенообразователь и воду, отличающаяся тем, что в качестве кремнеземистого компонента содержится микрокремнезем с удельной поверхностью более 25 тыс.см2/г и содержанием аморфного SiO2 90...95%, в качестве добавок - золу-унос и портландцемент, в качестве пенообразователя - лигнин талловый омыленный, стабилизированный клеем костным или мездровым, при следующем соотношении компонентов, мас.%:

Микрокремнезем 11,97 - 12,51

Зола-унос 22,23 - 23,24

Портландцемент 14,65 - 15,32

Пенообразователь 9,09 - 13,04

Вода 38,11 - 39,85

| КИТАЙЦЕВ В.А | |||

| Технология теплоизоляционных материалов | |||

| - М.: Издательство литературы по строительству, 1970, с.223, 227-230.SU 528280 А, 15.09.1976.SU 723133 А, 05.04.1980.SU 1301823 А1, 07.04.1987.SU 1671646 А1, 23.08.1991.RU 2136634 С1, 10.09.1999.RU 2086519 С1, 10.08.1997.US 4303450 А, 01.12.1981. |

Авторы

Даты

2003-12-20—Публикация

2002-04-01—Подача