Предлагаемое изобретение относится к производству керамических изделий пониженной плотности и может быть использовано для изготовления строительных материалов.

Наиболее близкой к предлагаемой сырьевой смеси по технической сущности и достигаемому эффекту является сырьевая смесь, включающая в мас.%: диатомит 60.18-61.98, опилки 1.81-1.84, казеино-канифольный пенообразователь 9.50-7.75, вода 28.51-28.41 [1].

Недостатком указанной смеси является необходимость использования высококачественного сырья, высокая теплопроводность материала.

Технический результат - расширение сырьевой базы, снижение себестоимости материала, улучшение теплозащитных характеристик материала, уменьшение линейной усадки материала при сушке, снижение температуры обжига до 750oC.

Технический результат достигается тем, что сырьевая смесь для изготовления керамических изделий пониженной плотности включает кремнеземистый компонент, добавки, порообразователь и воду, причем в качестве кремнеземистого компонента используют микрокремнезем с удельной поверхностью более 25 тыс. см2/г и содержанием аморфного SiO2 90...95%, в качестве добавок высококальциевую золу-унос и портландцемент, в качестве порообразователя - алюминиевую пудру и моющее средство "Тайга" при следующем соотношении компонентов, мас.%:

Микрокремнезем - 10,3-11,2

Высококальциевая зола-унос - 18,5-20,2

Портландцемент - 12,3-13,5

Алюминиевая пудра - 0,1

Моющее средство "Тайга" - 0,4

Вода - 54,6-58,3

Микрокремнезем производства кристаллического кремния является дисперсным отходом, характеризующимся малым размером частиц (0,1. . .3 мкм) и, как следствие, высокой удельной поверхностью (более 25 тыс. см2/г). Микрокремнезем осаждается в электрофильтрах системы газоочистки плавильных печей производства кристаллического кремния. Химический состав микрокремнезема (в мас. %): SiO2 - 90...95; Аl2О3 до 0,8; Fe2O3 до 0,8; CaO до 1,6; MgO до 1,2; SiC до 5; Собщ до 9; К+ до 0,25; Na+ до 0,06; п.п.п. до 20.

Зола-унос от сжигания бурых углей Канско-Ачинского бассейна (Ирша-Бородинское, Назаровское, Березовское месторождения) является высококальциевой и содержит, мас.%: SiO2 - 21...55; Al2O3 - 4...11; Fe2O3 - 6...16; CaO - 20. ..46; MgO - 3...6; К2O - 0,2...1,5; Na2O - 0,2...0,6; SO3 - 0,9...9; CaOсв - 3...13; горючие примеси не более 2...2,5.

Портландцемент М400 производства Ачинского цементного завода.

Моющее средство "Тайга" (МС "Тайга") является побочным продуктом сульфатной обработки древесины, производимым "Братск Комплекс Холдингом" г. Братска [ТУ 13-4302007-032-92].

Моющее средство получают путем переработки и очистки сырого сульфатного мыла - промежуточного продукта сульфатно-целлюлозного производства.

Химический состав моющего средства "Тайга", мас.%: кислоты жирные талловые омыленные - 98,6; формалин (консервант) - 0,2; натриевая соль карбоксиметилцеллюлозы или метилцеллюлозы (актиресорбент) - 0,5; отдушка для мыла и моющих средств - 0,7.

Введение моющего средства "Тайга" способствует вовлечению воздуха в сырьевую смесь за счет поверхностно-активных свойств добавки и интенсифицирует газовыделение при обжиге вследствие выгорания органики.

Высокая общая и развитая закрытая пористость материала обуславливает низкую теплопроводность изделий.

Введение портландцемента в сырьевую смесь позволяет получить после тепловлажностной обработки (ТВО) материал с достаточной распалубочной прочностью.

Взаимодействие СаО портландцемента и золы-унос с аморфным SiO2 микрокремнезема упрочняет материал при обжиге за счет синтеза таких высокопрочных новообразований, как волластонит и полевые шпаты.

Наиболее близок к предлагаемому способу по технической сущности и достигаемому эффекту способ [1], включающий приготовление смеси, формование, сушку и обжиг материала.

Недостатками указанного способа являются большая воздушная усадка и высокий коэффициент теплопроводности.

Указанный технический результат достигается также тем, что в способе изготовления керамических изделий пониженной плотности из сырьевой смеси, включающем приготовление смеси, формование, сушку и обжиг материала, приготавливают указанную выше заявленную смесь, дополнительно осуществляют тепловлажностную обработку перед сушкой при 100oC и обжигом при температуре 750oС.

Пример

Изготовление материала осуществляется следующим образом. Портландцемент, золу-унос и микрокремнезем тщательно перемешивают, вводят воду (t=40...60oС) и предварительно приготовленный 1%-ный раствор МС "Тайга". Смесь перемешивают в течение 3. ..4 мин. Готовая суспензия алюминиевой пудры вводится в смесь и перемешивается не более 1 мин. Смесь заливают в хорошо смазанную и герметично собранную форму, температура которой 45 - 55oС. После заливки смеси в форму осуществляется предварительная выдержка изделий. Через 2,5-3 часа срезают "горбушку" и изделия устанавливают в камеру ТВО (режим пропаривания 3+6+2 ч при t=85oC). Остывшие изделия распалубливают и высушивают до постоянной массы при температуре 100oC. Обжиг изделий производится при температуре 750oC.

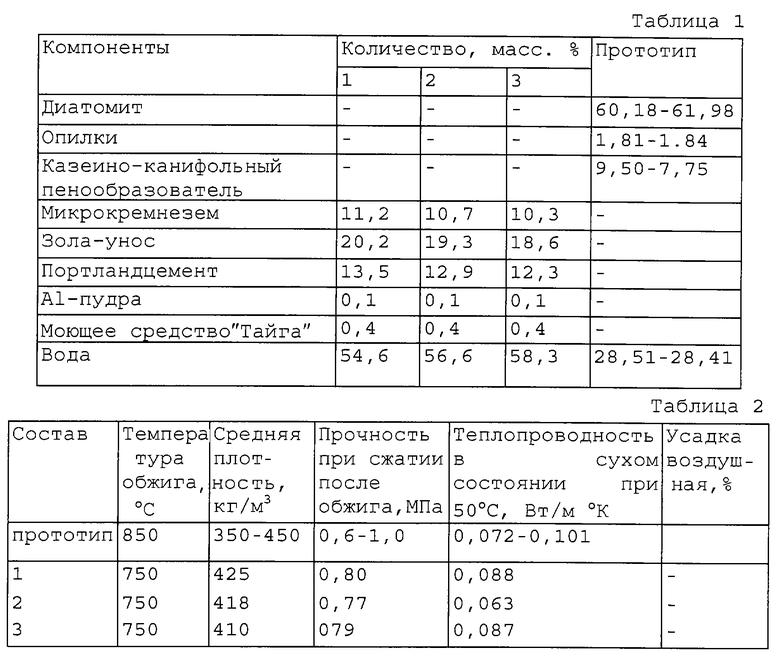

Состав сырьевых смесей и физико-технические показатели готовых изделий представлены в табл. 1 и 2.

Литература

1. Китайцев В.А. Технология теплоизоляционных материалов. - М.: Издательство литературы по строительству, 1970 г., стр. 223, 227-230.

Изобретение относится к производству керамических изделий пониженной плотности и может быть использовано для изготовления строительных материалов. Технический результат изобретения - расширение сырьевой базы, снижение себестоимости материала, улучшение теплозащитных характеристик материала, уменьшение линейной усадки материала при сушке. Сырьевая смесь для приготовления керамических изделий пониженной плотности включает кремнеземистый компонент, добавки, порообразователь и воду, при этом в качестве кремнеземистого компонента используют микрокремнезем с удельной поверхностью более 25 тыс. см2/г и содержанием аморфного SiO2 90...95%, в качестве добавок - высококальциевую золу-унос и портландцемент, в качестве порообразователя - алюминиевую пудру и моющее средство "Тайга" при следующем соотношении компонентов, мас. %: микрокремнезем - 10,3-11,2; высококальциевая зола-унос - 18,5-20,2; портландцемент - 12,3-13,5; алюминиевая пудра - 0,1; моющее средство "Тайга" - 0,4; вода - 54,6-58,3. Способ изготовления керамических изделий пониженной плотности из сырьевой смеси включает приготовление указанной смеси, формование, сушку и обжиг материала, причем дополнительно осуществляют тепловлажностную обработку перед сушкой при 100oC и обжигом при температуре 750oС. 2 с.п. ф-лы, 2 табл.

Микрокремнезем - 10,3 - 11,2

Высококальциевая зола-унос - 18,5 - 20,2

Портландцемент - 12,3 - 13,5

Алюминиевая пудра - 0,1

Моющее средство "Тайга" - 0,4

Вода - 54,6 - 58,3

2. Способ изготовления керамических изделий пониженной плотности из сырьевой смеси, включающий приготовление смеси, формование, сушку и обжиг материала, отличающийся тем, что приготавливают смесь по п.1, дополнительно осуществляют тепловлажностную обработку перед сушкой при 100oC и обжигом при температуре 750oС.

| КИТАЙЦЕВ В.А | |||

| Технология теплоизоляционных материалов | |||

| - М.: Стройиздат, 1970, с.223, 227-230 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2151122C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1995 |

|

RU2086519C1 |

| Способ приготовления пористых диатомовых изделий | 1935 |

|

SU43327A1 |

| Сырьевая смесь для изготовленияКЕРАМичЕСКиХ издЕлий | 1979 |

|

SU833809A1 |

| Шихта для синтеза волластонита | 1978 |

|

SU694480A1 |

| US 3544666 А, 01.12.1970. | |||

Авторы

Даты

2003-06-20—Публикация

2001-11-23—Подача