Изобретение относится к области смешения взрывчатых составов, в том числе порохов и твердых ракетных топлив, и прессования изделий из них.

Устройство может быть применено для производства твердотопливных двигателей различных классов ракет, пороховых газогенераторов, пороховых аккумуляторов давления скважин и других изделий аналогичного назначения.

Для этих целей обычно используются устройства, содержащие верхний и нижний смесители с мешалками и напорными транспортными устройствами (шнеками), системы вакуумирования и обогрева.

Известно, например, устройство, описанное в книге В.И. Гиндича "Технология пироксилиновых порохов", том II "Производство порохов", Казань, 1995 г., аппарат КСП (каскадный смеситель-пресс), с.64-78, рис.18-21.

Недостатками этого аппарата являются сложность конструкции, наличие шнека цилиндрического типа, отсутствие вакуумирования рабочего объема, недостаточно эффективный обогрев прессующей части шнека; конструкция шнека не позволяет работать в реверсивном режиме.

Сложность конструкции аппарата заключается в большом количестве разъемов его корпуса, что при разборке увеличивает опасность загорания пороха из-за возможных случайных соударений, сдвиговых усилий между элементами аппарата в условиях наличия остатков пороховой массы.

Цилиндрический шнек при прессовании склонен к изменению величины зазора между шнеком и втулкой в зависимости от давления прессования, что может привести к возникновению условий для трения металла шнека о металл втулки и опасности загорания пороха с последующим взрывом.

Наличие вакуума в аппарате является необходимым условием для монолитности формуемых изделий.

Втулка шнека запрессована в металлический корпус, а рубашка обогрева расположена с наружной части корпуса, ввиду чего теплопередача к рабочей части шнека обладает значительной инерционностью, что не позволяет оперативно подбирать оптимальные температурные режимы прессования или локализовать чрезмерный разогрев в рабочей зоне шнека.

Шнек аппарата работает только в режиме прессования. При этом первые порции прессуемого материала получаются некондиционными и должны выбрасываться, что ведет к значительным потерям материала, особенно при периодическом режиме работы.

Исключить потери материала при перемешивании возможно, включив на это время шнек на обратное вращение. Но в этом случае пороховая масса напрессовывается в узел уплотнения, где возможен ее перегрев и загорание.

Техническим результатом предлагаемого изобретения является упрощение конструкции, обеспечение оптимального режима работы прессующей части устройства, исключение безвозвратных потерь перерабатываемого взрывчатого состава.

Технический результат достигается за счет того, что корпуса смесителей выполнены разъемными в горизонтальной плоскости по осям мешалок, узлы уплотнений и подшипниковые узлы мешалок размещены во вкладных стаканах, причем вкладные стаканы снабжены кольцевыми буртиками, входящими при сборке в соответствующие канавки разъемного корпуса, и служат фиксирующими элементами для двух половин корпуса.

Прессующая часть напорных транспортных устройств (шнеков) выполнена конической. Работами, проведенными ФГУП "НИИПМ", установлено, что изменение зазора между шнеком и втулкой при прессовании, при прочих равных условиях, у конических шнеков в 2. ..3 раза меньше, чем у цилиндрических. Кроме того, конические шнеки, установленные в конических втулках, позволяют производить регулировку зазоров за счет взаимного осевого перемещения, позволяя тем самым подбирать необходимые режимы прессования.

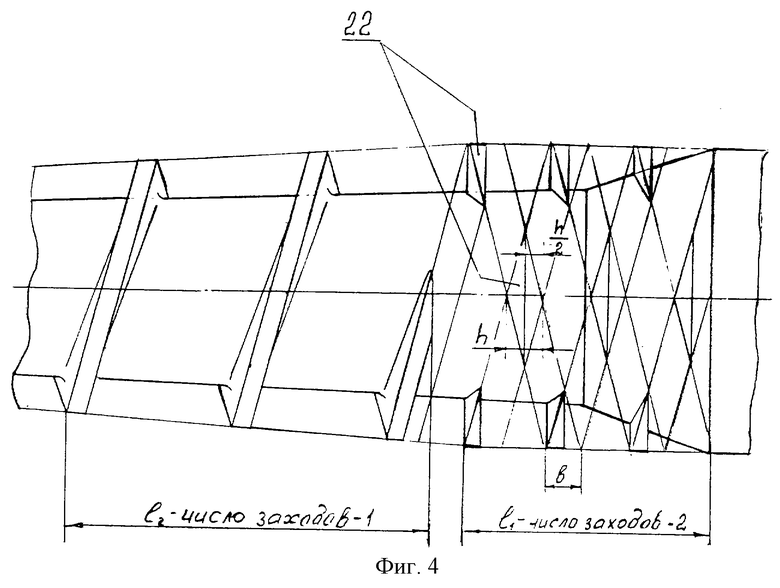

Загрузочная часть шнека снабжена треугольными выступами, образованными правой и левой двухзаходной нарезкой с кольцевыми проточками, причем для упрощения изготовления эта часть выполнена цилиндрической. Привода шнеков выполнены реверсивными, что позволяет в начальный период смешения вращать шнек в обратном направлении, что обеспечивает активное перемешивание состава в нижней части смесителя (в зоне шнека). При этом состав из прессующей части возвращается снова в зону смешения, а треугольные выступы препятствуют попаданию состава в зону уплотнения.

Такая конструкция шнека позволяет избежать получения некондиционного состава при выпрессовке первых его порций.

Рубашка обогрева прессующей части корпуса шнека выполнена в виде запрессованной в корпус конической втулки. Полость для обогрева рубашки выполнена в виде винтового канала по наружной поверхности втулки. Такое исполнение позволяет увеличить путь теплоносителя и, соответственно, поверхность теплообмена. На наружной поверхности втулки в начале и конце ее выполнены кольцевые канавки, соединенные со сливными отверстиями в корпусе шнека. Между кольцевыми канавками и винтовым каналом установлены уплотнительные элементы. Такая конструкция исключает попадание теплоносителя в зону смешения и прессования в случае недостаточной герметичности уплотнений.

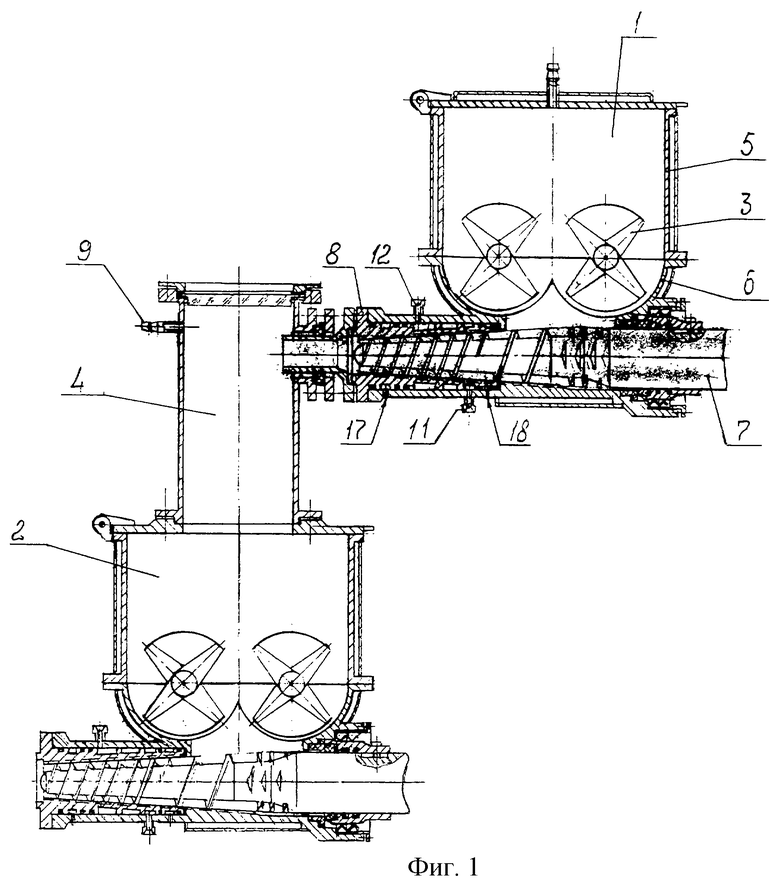

На фиг.1 изображено предлагаемое устройство. Оно состоит из верхнего 1 и нижнего 2 смесителей с мешалками 3 и вакуумной камеры 4. Корпус каждого смесителя имеет разъем по оси мешалок и состоит из двух половин 5 и 6. В нижней половине корпусов смесителей установлены шнеки 7 и втулки 8 шнеков. Вакуумная камера 4 снабжена штуцером 9 для вакуумирования.

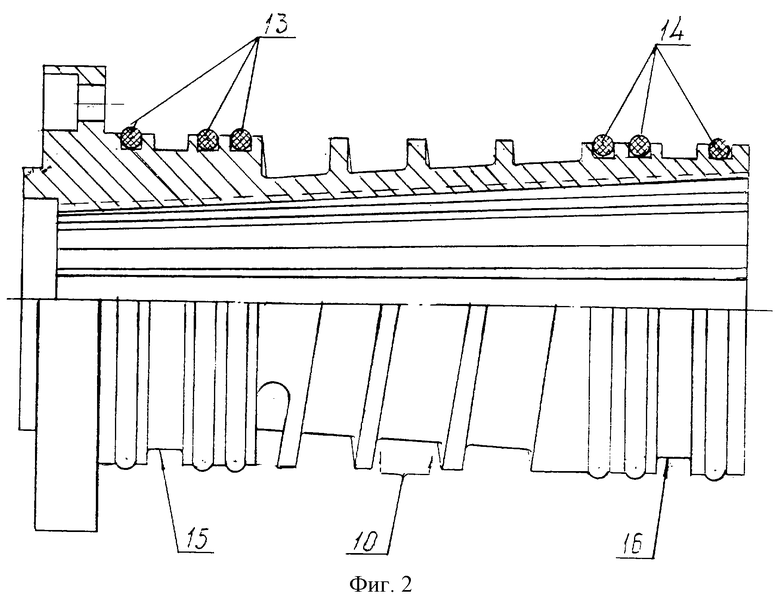

Втулка шнека (фиг.2) на внутренней поверхности имеет рифы для обеспечения оптимальных условий шнекования. На наружной поверхности втулки выполнен канал 10 по винтовой линии для подачи теплоносителя. Подача и отвод теплоносителя осуществляется через штуцеры 11, 12 (фиг.1). Герметизация зоны подачи теплоносителя осуществляется уплотнениями 13, 14 (фиг.2). Для защиты от попадания теплоносителя в рабочую зону смесителя при случайном нарушении герметичности уплотнений втулка имеет кольцевые канавки 15, 16 (фиг.2), соединяющиеся со сливными отверстиями 17, 18 (фиг.1) в корпусе шнека.

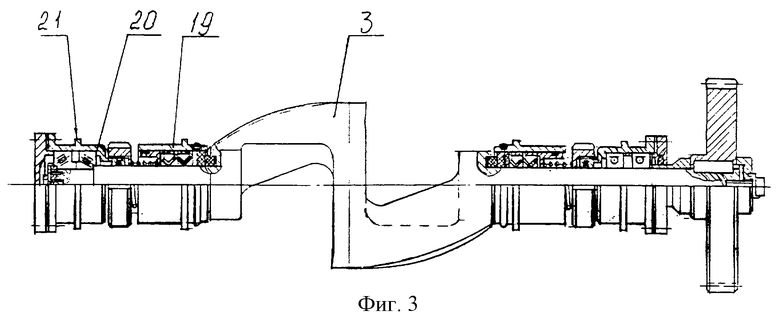

На фиг. 3 изображена мешалка 3 в сборе с вкладными стаканами 19 узлов уплотнений и стаканов 20 подшипниковых узлов. Стаканы снабжены кольцевыми буртиками 21, входящими в соответствующие канавки разъемных корпусов смесителей.

На фиг.4 изображен фрагмент шнека 7 (фиг.1), содержащий загрузочную цилиндрическую часть и коническую часть. Цилиндрическая часть "l1" снабжена треугольными выступами 22, образованными правой и левой двухзаходной нарезкой с шириной витков "b". После нарезки остаются ромбообразные выступы шириной "h", у которых затем кольцевой обработкой срезается задняя часть выступа шириной "h/2". Коническая часть "l2" шнека на входе в зону прессования выполнена однозаходной, а в прессующей зоне двух и более заходной. Таким образом обеспечивается хорошая загрузка шнека и максимальное давление прессования при малой длине шнека.

Работа предлагаемого устройства осуществляется следующим образом. В смеситель 1 загружаются компоненты взрывчатого состава и перемешиваются мешалками 3, причем шнек 7 вращается в обратном направлении. При этом компоненты, попавшие в прессующую часть шнека, возвращаются в загрузочную зону шнека, обеспечивая тем самым активное перемешивание состава. Треугольные выступы шнека при любом направлении вращения обеспечивают перемещение состава в сторону выгрузки, защищая узел уплотнения от напрессовки в него состава. По окончании перемешивания вращение шнека переключается на прямое (выгрузку состава), в вакуумной камере 4 создается разрежение, включаются мешалки смесителя 2 и шнек этого смесителя на обратное вращение. После набора определенного количества состава в смесителе 2 шнек переключается на прессование подсоединяемого к нему изделия. Далее процесс может идти непрерывно при наличии непрерывно действующих дозаторов либо периодической загрузкой смесителя 1.

После окончания рабочего процесса устройство разбирается для чистки. При этом, как правило, дистанционно извлекаются шнеки, открепляются и снимаются половины 5 корпусов смесителей, и с нижних половин 6 корпусов свободно снимаются мешалки со стаканами с подшипниками и узлами уплотнений. После этого все узлы доступны для безопасной чистки от состава.

Отдельные элементы предлагаемого устройства проверены с положительными результатами в условиях опытно-промышленного производства ФГУП "НИИПМ".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2006 |

|

RU2309137C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2009 |

|

RU2392259C1 |

| СМЕСИТЕЛЬ ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2002 |

|

RU2233824C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2384550C2 |

| ЭКСТРУДЕР | 1999 |

|

RU2156097C1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2001 |

|

RU2183605C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2004 |

|

RU2244702C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ ВАЛА СМЕСИТЕЛЯ ВЗРЫВЧАТОГО СОСТАВА И СПОСОБ ПРОПИТКИ УПЛОТНИТЕЛЬНОГО КОЛЬЦА ИЗ ВОЙЛОКА ДЛЯ ТОРЦОВОГО УПЛОТНЕНИЯ ВАЛА СМЕСИТЕЛЯ ВЗРЫВЧАТОГО СОСТАВА | 2006 |

|

RU2310636C1 |

| ВЕРТИКАЛЬНЫЙ СМЕСИТЕЛЬ | 2006 |

|

RU2309792C1 |

Изобретение относится к области смешения взрывчатых составов, в том числе порохов и твердых ракетных топлив, и прессованных изделий из них. Устройство включает в себя верхний и нижний смесители с разъемными корпусами, мешалками с узлами уплотнений и подшипниковыми узлами, и шнековыми транспортными напорными устройствами - шнеками с приводами и вакуумную камеру. Корпуса смесителей выполнены разъемными в горизонтальной плоскости по осям мешалок. Узлы уплотнений и подшипниковые узлы размещены во вкладных стаканах, причем вкладные стаканы снабжены кольцевыми буртиками, входящими при сборке в соответствующие канавки разъемного корпуса и служат фиксирующими элементами для двух половин корпуса. Шнеки в прессующей части выполнены коническими, а в загрузочной части - цилиндрическими с треугольными выступами на поверхности, образованными правой и левой нарезкой и кольцевыми проточками с направлением вершин треугольников в сторону выгрузки. Привода шнеков выполнены реверсивными. Устройство содержит коническую втулку шнека, которая снабжена по наружной поверхности каналами по винтовой линии для прохода теплоносителя и кольцевыми канавками в начале и конце втулки, причем кольцевые канавки соединены со сливными отверстиями. Техническим результатом изобретения является упрощение конструкции, обеспечение оптимального режима работы прессующей части устройства, исключение безвозвратных потерь перерабатываемого взрывчатого состава. 4 ил.

Устройство для смешения компонентов взрывчатых составов и прессования изделий из них, включающее верхний и нижний смесители с разъемными корпусами, мешалками с узлами уплотнений и подшипниковыми узлами и шнековыми транспортными напорными устройствами – шнеками с приводами, вакуумную камеру, отличающееся тем, что корпуса смесителей выполнены разъемными в горизонтальной плоскости по осям мешалок, узлы уплотнений и подшипниковые узлы размещены во вкладных стаканах, причем вкладные стаканы снабжены кольцевыми буртиками, входящими при сборке в соответствующие канавки разъемного корпуса и служат фиксирующими элементами для двух половин корпуса, шнеки в прессующей части выполнены коническими, а в загрузочной части – цилиндрическими с треугольными выступами на поверхности, образованными правой и левой нарезкой и кольцевыми проточками с направлением вершин треугольников в сторону выгрузки, приводы шнеков выполнены реверсивными, а коническая втулка шнека снабжена по наружной поверхности каналами по винтовой линии для прохода теплоносителя и кольцевыми канавками в начале и конце втулки, причем кольцевые канавки соединены со сливными отверстиями.

| ГИНДИЧ А.В | |||

| Технология пироксилиновых порохов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство порохов | |||

| - Казань, 1995, с.64-78, рис.18-21 | |||

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| US 4014655, 29.03.1977 | |||

| US 5114630 A, 19.05.1992. | |||

Авторы

Даты

2003-12-20—Публикация

2002-02-13—Подача