Предлагаемое изобретение относится к области смешения взрывчатых составов, в том числе порохов и твердых ракетных топлив.

Смеситель может быть применен в качестве предварительного при приготовлении взрывчатых, пороховых составов и твердых ракетных топлив.

Для достижения этих целей необходимо использовать смесители, содержащие разъемный цилиндрический корпус с камерой смешения, в который вставлен на подшипниках ротор с лопатками в виде треугольных призм, узел загрузки компонентов, состоящий из двух последовательно расположенных цилиндров, устройство для дистанционной разборки смесителя.

Известен смеситель СПО - 3000 (смеситель предварительный одновальный) для смешения порошкообразных и жидковязких компонентов, в том числе взрывопожароопасных смесей (см. “Информационный листок о научно-техническом достижении” №92 - 1119, ВНИМИ, М., 1992 г.).

Смеситель включает в себя цилиндрический корпус с пальцами, ротор, снабженный треугольными лопатками, привод ротора, устройство для загрузки компонентов. На выходе цилиндрического корпуса установлена эластичная подпорная мембрана.

Аналогично выполнена конструкция смесителя по патенту РФ № 2157277. Отличие этого смесителя от приведенного выше заключается в дополнительно введенном пневмогидравлическом устройстве для управления эластичной подпорной мембраной.

Указанные смесители просты, надежны, снабжены высокоэффективными перемешивающими органами, имеют малый объем единовременной загрузки, позволяют обеспечить быструю дистанционную разборку смесителя после работы, обладают низкими показателями удельных энергозатрат.

Недостатком этих смесителей является то, что ротор с корпусом подшипников в поднятом состоянии затрудняет чистку нижней половины корпуса камеры смешения.

Одностороннее вращение ротора при длительном цикле работы приводит к тому, что на стороне, противоположной направлению вращения, на лопатках ротора и пальцах корпуса налипает нарабатываемый состав, что ухудшает перемешивание и требует увеличения трудозатрат при чистке.

Торцевая вкладная стенка с подпружиненными узлами уплотнений при раскрытой камере смешения и поднятом роторе под действием пружин может сдвигаться в сторону крышки корпуса подшипников и при сборке требует присутствия человека для установки стенки в пазы камеры смешения.

Узел подвода жидковязких компонентов при разборке требует присутствия человека для отсоединения подводящего трубопровода. Кольцевой зазор между цилиндрами узла загрузки компонентов выполнен нерегулируемым, хотя уровень вязкости жидковязких компонентов может отличаться на большую величину.

Смеситель является высокопроизводительным с малой единовременной загрузкой, ввиду чего требует наличия датчика переполнения, которого в существующей конструкции нет.

В загрузочной зоне смесителя не имеется ослабленных (вышибных) поверхностей, ввиду чего при возникновении аварийных ситуаций, например, случайном попадании металлических частиц загорание рыхлого недостаточно перемешанного состава, как правило, приводит к взрыву и разрушению аппаратов.

Техническим результатом предлагаемого изобретения является:

- повышение безопасности процесса смешения;

- оптимизация процесса смешения;

- обеспечение возможности дистанционной автоматической разборки смесителя.

Технический результат достигается за счет того, что в смесителе для смешения компонентов взрывчатых составов, содержащем цилиндрический корпус с камерой смешения и с выходным отверстием, в который вставлен ротор с лопатками, содержится подшипниковый узел ротора с крышкой, привод ротора, выполненный реверсивным, механизм подъема ротора, узел загрузки компонентов, узел подачи жидковязких компонентов, трубопровод, подающий жидковязкие компоненты и устройство для дистанционной загрузки смесителя, при этом цилиндрический корпус выполнен разъемным, камера смешения со стороны подшипникового узла ротора снабжена выполненной с заходной фаской вкладной торцевой стенкой, содержащей узел уплотнения ротора, поджимаемой пружинами и снабженной не менее чем тремя равномерно расположенными по оси камеры смешения регулируемыми опорами, размещенными с зазором между торцами опор и крышкой подшипникового узла ротора, величина которого не превышает продольной величины заходной фаски вкладной торцевой стенки. В нижней части камеры смешения, в зоне загрузки выполнено отверстие, перекрытое эластичной мембраной, площадь которого составляет 20-30% от площади сечения камеры смешения по оси ротора в горизонтальной плоскости. Лопатки ротора выполнены в виде треугольных призм и направлены вершинами в сторону выходного отверстия цилиндрического корпуса, корпус подшипников подшипникового узла ротора в районе центра тяжести охвачен имеющим опору хомутом, связанным с механизмом подъема ротора, который выполнен в виде гидроцилиндра со штоком, упирающимся в подпятник из антифрикционного материала, установленный в опоре хомута, причем ротор установлен с возможностью поворота в горизонтальной плоскости в поднятом положении. Узел загрузки компонентов состоит из двух соосно и последовательно расположенных цилиндров, верхнего для подачи порошкообразных компонентов и нижнего, размещенных с регулируемым между ними кольцевым зазором с углом наклона к горизонтальной плоскости 30-45°, в верхнем цилиндре выполнено отверстие, перекрытое подпружиненной с регулируемым усилием поджатия эластичной мембраной, контактирующей с наружной стороны с датчиком перемещения, узел подачи жидковязких компонентов к кольцевому зазору между цилиндрами узла загрузки компонентов выполнен в виде коаксиально расположенных труб, причем внутренняя труба связана с узлом загрузки, а внешняя закреплена на раме смесителя и связана с подающим жидковязкие компоненты трубопроводом и снабжена тарелью для сбора вытекающих из внутренней трубы жидковязких компонентов при разборке смесителя.

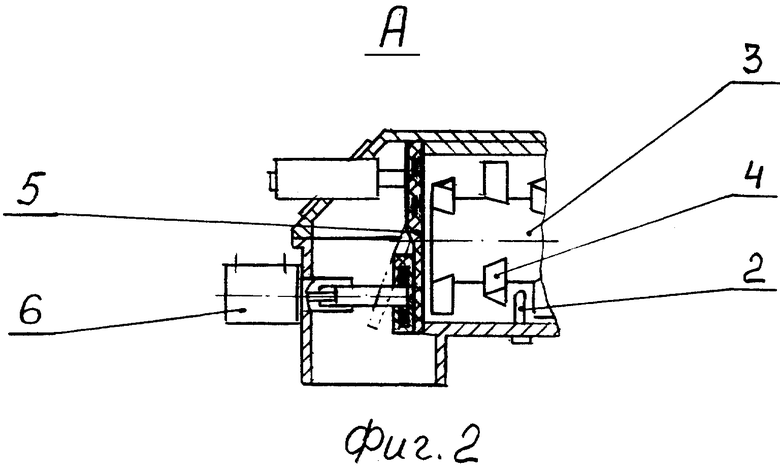

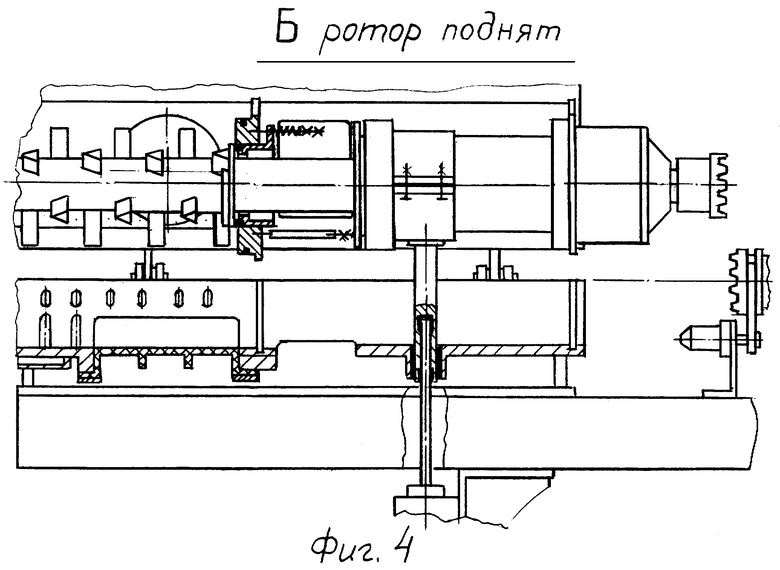

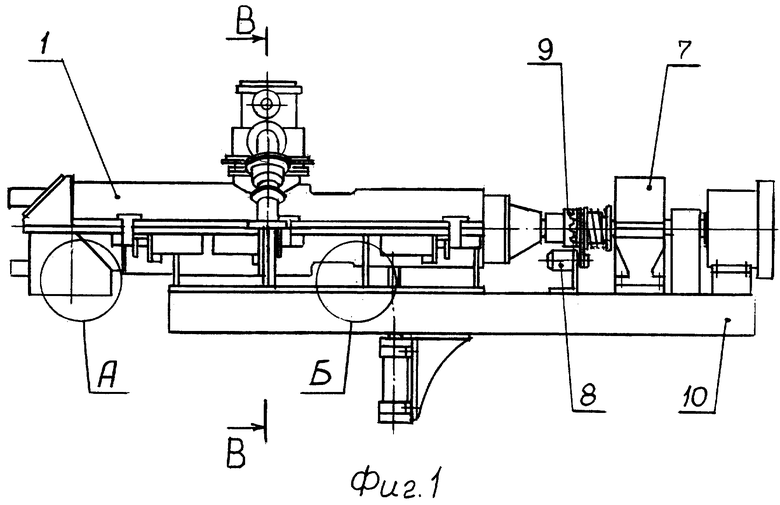

Предлагаемое устройство изображено на фиг.1-7. Оно состоит из разъемного цилиндрического корпуса 1 (фиг.1), на внутренней поверхности которого закреплены пальцы 2 (фиг.2), ротора 3 с треугольными лопатками 4. Выходное отверстие корпуса 1 перекрыто эластичной мембраной 5, плотно прижатой к верхней части. Нижняя часть мембраны может прижиматься к выходному отверстию штоком гидроцилиндра 6, например, в период набора компонентов в смеситель или при остановке работы. В рабочем режиме шток освобождает мембрану и она может свободно отгибаться под воздействием смешанного состава. Провод ротора 7 (фиг.1) соединен с ротором дистанционно управляемой гидроцилиндром 8 муфтой 9. Корпус смесителя и ротор с приводом установлены на раме 10. Ротор установлен в подшипниковом узле 11 (фиг.3), который вкладывается в цилиндрический корпус и фиксируется в нем кольцевым буртиком.

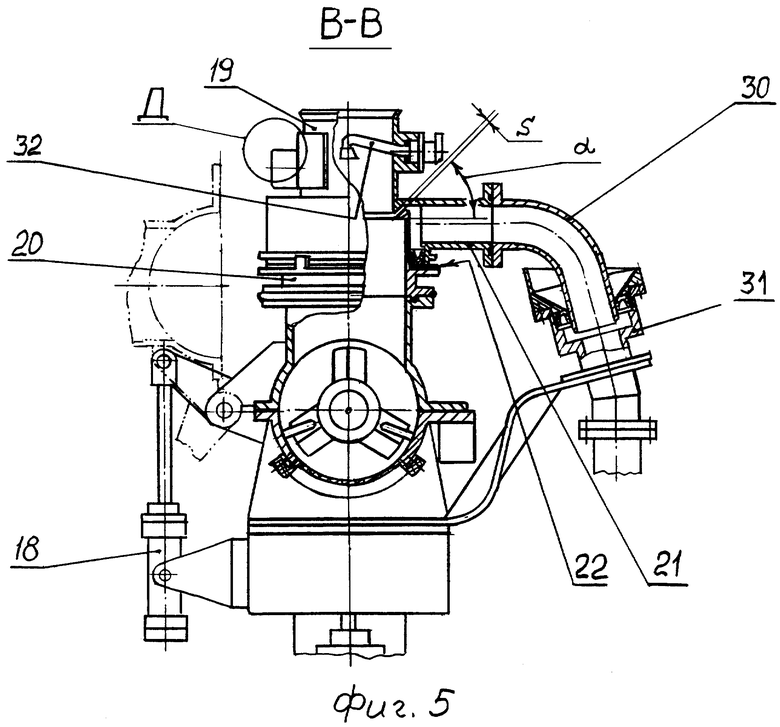

Камера смешения образована цилиндрическим корпусом, эластичной мембраной и вкладной торцевой стенкой 12, которая кольцевым буртиком фиксируется в цилиндрическом корпусе. Вкладная стенка содержит узел уплотнения торцевого типа, поджимаемый пружинами 13. Корпус подшипника ротора в районе центра тяжести охвачен хомутом 14, связанным с механизмом подъема в виде гидроцилиндра 15, со штоком 16, упирающимся в подпятник 17 из антифрикционного материала, установленный в опоре хомута. Такая конструкция позволяет обеспечить поворот поднятого ротора на определенный угол. Камера смешения при этом должна быть раскрыта, как показано штрихпунктирной линией на фиг.5. При этом обеспечивается свободный подход к нижней части камеры смешения, например, для чистки. Раскрытие камеры смешения производится гидроцилиндром 18, шток которого шарнирно связан с верхней половиной разъемного цилиндрического корпуса камеры смешения.

Узел загрузки компонентов состоит из двух соосно расположенных цилиндров: верхнего 19 и нижнего 20. Между цилиндрами выполнен зазор S. Угол наклона зазора S составляет α=30-45°. Опытами установлено, что при большем угле наклона жидковязкие компоненты, подаваемые через патрубок 21, начинают стекать по стенке нижнего цилиндра, а при меньшем угле увеличивается сопротивление входа компонентов. Величина зазора S может регулироваться путем постановки регулировочной прокладки 22. Целью регулирования является обеспечение минимальной толщины выходящего потока при заданной производительности и различной вязкости подаваемых компонентов. Чем тоньше выходящий слой, тем быстрее и качественнее происходит перемешивание жидковязких компонентов с порошкообразными, подаваемыми сверху через цилиндр 19, и усреднение получаемого состава.

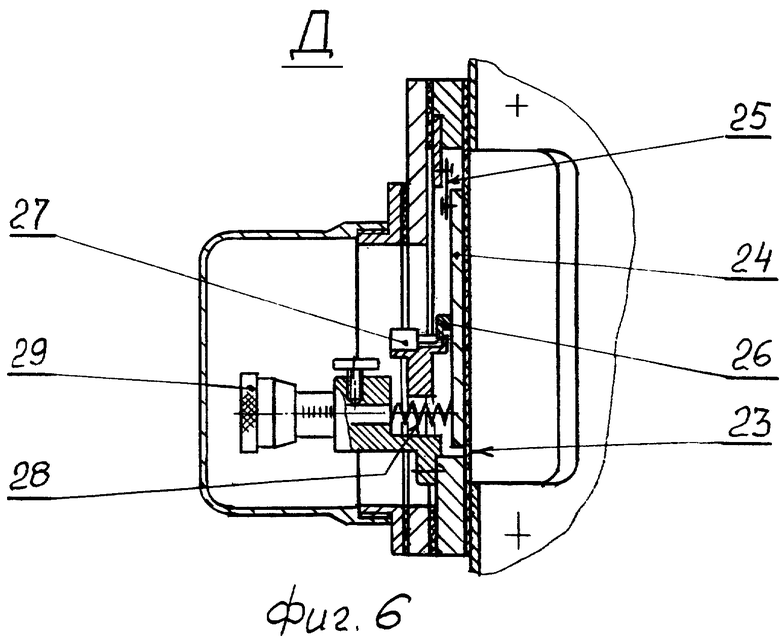

С целью предотвращения переполнения смесителя в случае рассогласования производительности подачи компонентов и выгрузки состава из него в верхнем цилиндре предусмотрено отверстие, перекрытое эластичной мембраной 23 (фиг.6). Эластичная мембрана снабжена жестким каркасом 24, подвешенным в верхней точке на гибкой опоре 25. Каркас снабжен толкателем 26, взаимодействующим с датчиком 27 при перемещении мембраны с каркасом. Для исключения ложных срабатываний, например, при перемещении мембраны от воздушного напора, возникающего при загрузке сверху порций порошкообразных компонентов, каркас мембраны опирается на пружину 28, усилие поджатая которой регулируется винтом 29, а величина усилия подбирается опытным путем.

Узел подачи жидковязких компонентов к цилиндру узла загрузки выполнен в виде коаксиально расположенных труб. Одна из них - внутренняя труба 30 (фиг.5) связана с патрубком 21, а вторая - наружная труба 31 стационарно закреплена на раме смесителя. При этом она снабжена тарелью для сбора остатков жидковязкого компонента при разборке смесителя (повороте верхней половины разъемного цилиндрического корпуса с узлом загрузки). Кроме того, узел загрузки компонентов содержит патрубок 32 для загрузки жидких добавок.

В нижней части камеры смешения выполнено отверстие, перекрытое эластичной мембраной 33 (фиг.3). Площадь отверстия составляет 20 - 30% от площади сечения камеры смешения по оси ротора в горизонтальной плоскости. Отверстие выполняется в зоне загрузки, т.к. в этой зоне перемешиваемый состав является рыхлым, насыщенным воздухом и в аварийных ситуациях при загорании состава в закрытом объеме может происходить переход горения во взрыв. Мембрана при горении состава мгновенно разрушается, камера смешения разгерметизируется, повышения давления и взрыва не происходит.

Минимально необходимая площадь разгерметизации аппаратов по различным источникам составляет 17-20% от площади горения. Увеличение площади разгерметизирующего отверстия свыше 30% приводит к ослаблению камеры смешения. В предлагаемой конструкции мембрана 33 усилена ребрами жесткости.

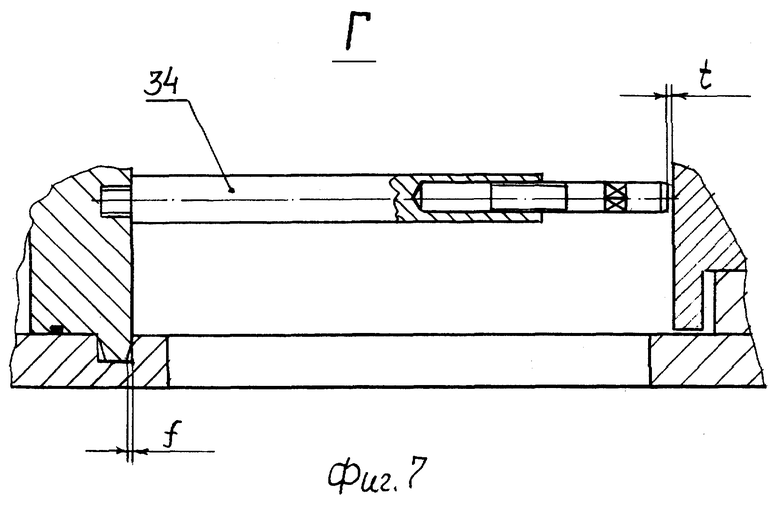

Вкладная торцевая стенка 12 после раскрытия разъемного цилиндрического корпуса и подъема ротора может сдвигаться по оси ротора под воздействием пружин 13 в сторону крышки подшипникового узла ротора и при обратной постановке на место ее кольцевой буртик может не попасть в кольцевую канавку корпуса. Для обеспечения нормальной сборки, а также нормальной работы подпружиненного узла уплотнения на вкладной стенке установлено не менее трех регулируемых упоров 34 (фиг.7), а кольцевой буртик вкладной стенки снабжен заходными фасками, размер f которых должен быть больше зазора t, установленного между упором 34 и крышкой подшипникового узла. При этом зазор t обеспечивает возможность самоустановки торцевого подпружиненного элемента уплотнения, а ограничение этого зазора обеспечивает возможность посадки кольцевого буртика вкладной стенки в кольцевой паз разъемного цилиндрического корпуса.

Работа предлагаемого устройства осуществляется следующим образом. В собранном смесителе выходное отверстие перекрыто эластичной мембраной, причем нижняя ее часть поджата штоком гидроцилиндра, упоры вкладной стенки отрегулированы, как было указано в описании. Затем одновременно начинается подача жидковязких компонентов через кольцевой зазор между цилиндрами узла загрузки и порошкообразных компонентов в верхний цилиндр узла загрузки, а также подача добавок через центральный патрубок. Ротор смесителя может быть включен с вращением в любом направлении.

Вытекающие из кольцевого зазора жидковязкие компоненты образуют “чулок”, обеспечивая равномерное смачивание порошкообразных компонентов и уменьшение пыления.

После заполнения камеры смешения, о чем укажет датчик переполнения, в узле загрузки нижняя часть мембраны на выходном отверстии освобождается и начинается выработка перемешанного состава. Датчик переполнения в процессе работы может срабатывать, указывая на нарушение параметров технологического процесса (увеличение подачи компонентов, снижение частоты вращения ротора и т.д.). В процессе перемешивания на лопатки ротора и пальцы в камере смешения может налипать состав со стороны, противоположной направлению вращения ротора. Для исключения этого периодически вращение ротора реверсируется, причем движение потока продукта на выход не изменяется из-за треугольной формы лопаток ротора.

По окончании технологического процесса по каналам подачи компонентов дистанционно производится загрузка инертных компонентов, которыми и вытесняется взрывчатый состав. Затем с помощью гидроцилиндров гидравлической системы производится дистанционная разборка смесителя: разъединяются замки, скрепляющие половины цилиндрического корпуса, разъединяется муфта привода ротора, раскрывается верхняя половина цилиндрического корпуса, поднимается ротор с подшипниковым узлом и производится окончательная доочистка смесителя. Сборка смесителя аналогичным способом производится в обратном порядке.

Предлагаемое устройство позволяет обеспечить безопасность и надежность процесса перемешивания взрывчатых составов.

Опытный образец смесителя проверен с положительными результатами на ФГУП “Пермский завод им. С.М.Кирова”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1999 |

|

RU2157277C1 |

| СМЕСИТЕЛЬ ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2011 |

|

RU2471541C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2009 |

|

RU2392259C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2219149C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2004 |

|

RU2244702C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2005 |

|

RU2287508C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2011 |

|

RU2481148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

Изобретение относится к области смешения взрывчатых составов, в том числе порохов и твердых ракетных топлив. Предложен смеситель для смешения компонентов взрывчатого состава, содержащий цилиндрический корпус с камерой смешения и с выходным отверстием, в который вставлен ротор с лопатками в виде треугольных призм, подшипниковый узел ротора, узел загрузки компонентов, состоящий из двух соосно и последовательно расположенных цилиндров, верхнего для подачи порошкообразных компонентов и нижнего, и узел подачи жидковязких компонентов. Изобретение направлено на создание смесителя для смешения компонентов взрывчатого состава, обеспечивающего безопасность процесса смешения и возможность дистанционной разборки смесителя. 7 ил.

Смеситель для смешения компонентов взрывчатого состава, содержащий цилиндрический корпус с камерой смешения и с выходным отверстием, в который вставлен ротор с лопатками, отличающийся тем, что он содержит подшипниковый узел ротора с крышкой, привод ротора, выполненный реверсивным, механизм подъема ротора, узел загрузки компонентов, узел подачи жидковязких компонентов, трубопровод, подающий жидковязкие компоненты и устройство для дистанционной разборки смесителя, при этом цилиндрический корпус выполнен разъемным, камера смешения со стороны подшипникового узла ротора снабжена выполненной с заходной фаской вкладной торцевой стенкой, содержащей узел уплотнения ротора, поджимаемый пружинами, и снабженной не менее чем тремя равномерно расположенными по окружности параллельно оси камеры смешения регулируемыми опорами, размещенными с зазором между торцами опор и крышкой подшипникового узла ротора, величина которого не превышает продольной величины заходной фаски вкладной торцевой стенки, в нижней части камеры смешения, в зоне загрузки, выполнено отверстие, перекрытое эластичной мембраной, площадь которого составляет 20-30% от площади сечения камеры смешения по оси ротора в горизонтальной плоскости, лопатки ротора выполнены в виде треугольных призм и направлены вершинами в сторону выходного отверстия цилиндрического корпуса, корпус подшипников подшипникового узла ротора в районе центра тяжести охвачен имеющим опору хомутом, связанным с механизмом подъема ротора, который выполнен в виде гидроцилиндра со штоком, упирающимся в подпятник из антифрикционного материала, установленный в опоре хомута, причем ротор установлен с возможностью поворота в горизонтальной плоскости в поднятом положении, узел загрузки компонентов состоит из двух соосно и последовательно расположенных цилиндров, верхнего для подачи порошкообразных компонентов и нижнего, размещенных с регулируемым между ними кольцевым зазором с углом наклона к горизонтальной плоскости 30-45°, в верхнем цилиндре выполнено отверстие, перекрытое подпружиненной с регулируемым усилием поджатия эластичной мембраной, контактирующей с наружной стороны с датчиком перемещения, узел подачи жидковязких компонентов к кольцевому зазору между цилиндрами узла загрузки компонентов выполнен в виде коаксиально расположенных труб, причем внутренняя труба связана с узлом загрузки, а внешняя закреплена на раме смесителя и связана с подающим жидковязкие компоненты трубопроводом и снабжена тарелью для сбора вытекающих из внутренней трубы жидковязких компонентов при разборке смесителя.

| СМЕСИТЕЛЬ | 1999 |

|

RU2157277C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| Центробежная машина для отливки труб | 1985 |

|

SU1412887A1 |

| DE 1927239, 13.10.1977 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ЗАГОТОВОК ИЗ СТАЛЕЙ С НИЗКОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2000 |

|

RU2159291C1 |

Авторы

Даты

2004-08-10—Публикация

2002-10-01—Подача