Техническое решение относится к устройствам для формования пищевых продуктов, в частности к производству палочек из кукурузы посредством ее механической и тепловой обработки в экструдере, и может быть использовано в пищевой, зерноперерабатывающей и других отраслях промышленности.

Известен элемент подпора и смешения для двухчервячного экструдера [1], выполненный в форме усеченных конусов, расположенных попарно друг напротив друга в одной плоскости с образованием зазора между наружными поверхностями конусов и смонтированных на гладких валах с червячными втулками, находящимися в зацеплении, содержащий ряд дополнительных элементов подпора и смешения с различными величинами углов конусов, размещенных между активно-транспортирующими зонами червячных втулок и разделенных заменяемыми распорными шайбами. Основным недостатком данного устройства является сложность создания и контроля требуемого температурного режима при переработке пищевых продуктов.

Известен экструдер Б8-КХ 3П [2] для производства палочек из кукурузной крупы, который состоит из станины, формующего механизма, механизма отрезки палочек по длине, ворошителя кукурузной крупы, блока электронагревателей. Формующий механизм состоит из охватываемого шнека с правой нарезкой, шнековой втулки с левой нарезкой, матрицы с двенадцатью отверстиями диаметром 3 мм, обоймы с четырьмя отрезными ножами, приводимой во вращение через цепную и клиноременную передачи от электродвигателя. Данное устройство обладает рядом недостатков: для функционирования устройства необходимо обеспечить нагрев рабочей зоны экструдера в период пуска и автоматическое поддержание постоянной температуры во время работы с помощью блока электронагревателей, кроме этого во избежание перегрева экструдера в зоне загрузки предусмотрено принудительное водяное циркуляционное охлаждение корпуса, что приводит к значительным энергозатратам и снижению надежности работы оборудования. В экструдере подобной конструкции невозможно организовать переработку кукурузы в виде зерна.

Наиболее близким техническим решением к предлагаемому является экструдер-смеситель для полимерных материалов [3], содержащий гильзу с загрузочным отверстием, соосно размещенный в ней шнек с винтовой нарезкой и зоной загрузки, приводной вал, связанный со шнеком разъемным соединением, на шнеке между зоной загрузки и винтовой нарезкой выполнен кольцевой выступ. Недостатками указанного экструдера являются: узкая область использования устройства, возможность работы экструдера только на предварительно разогретом полимерном материале, подаваемом в зону загрузки шнека в виде расплава.

Предлагаемое техническое решение позволяет повысить надежность работы экструдера, расширить область применения устройства, использовать для переработки исходное сырье различного дисперсного состава, как крупу, так и зерно кукурузы.

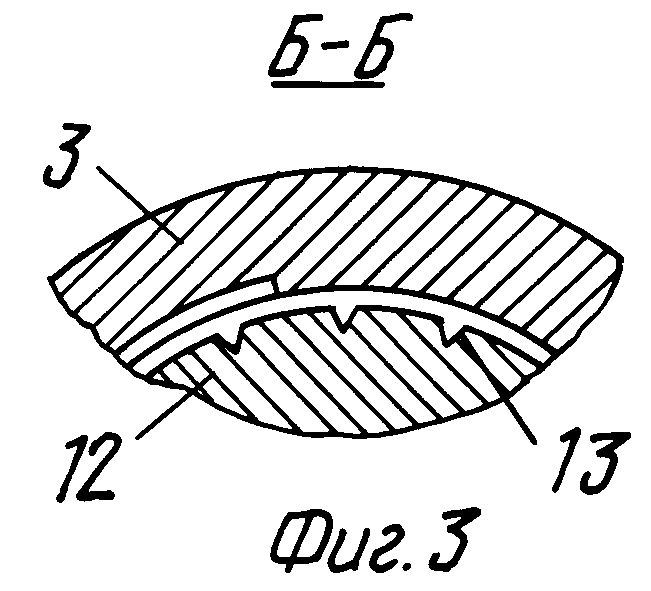

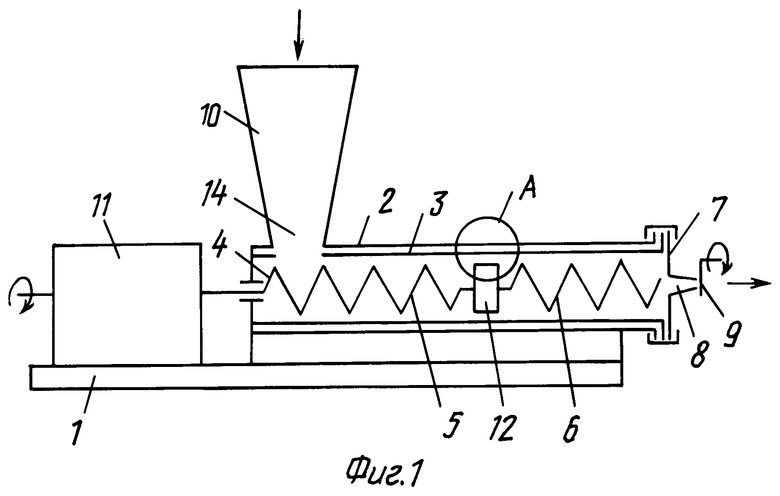

Это достигается тем, что экструдер для производства кукурузной палочки содержит цилиндрический кольцевой выступ, расположенный в средней части шнека между дозирующей и нагнетательной зонами, на цилиндрической поверхности которого выполнены канавки, направленные вдоль оси шнека. Канавки имеют треугольное поперечное сечение. Наибольшая высота кольцевого выступа соответствует наружному диаметру нарезки шнека. Кольцевой выступ имеет ступенчатую форму, высота которого постепенно увеличивается в направлении матрицы для повышения степени сжатия перерабатываемого материала с 1,5 на входе до 6,0 на выходе из зазора между выступом шнека и втулкой.

Сопоставительный анализ заявляемого решения с прототипом и другими техническими решениями в данной области техники не выявил в них идентичные существенные признаки, таким образом предлагаемое устройство соответствует критерию изобретения "новизна".

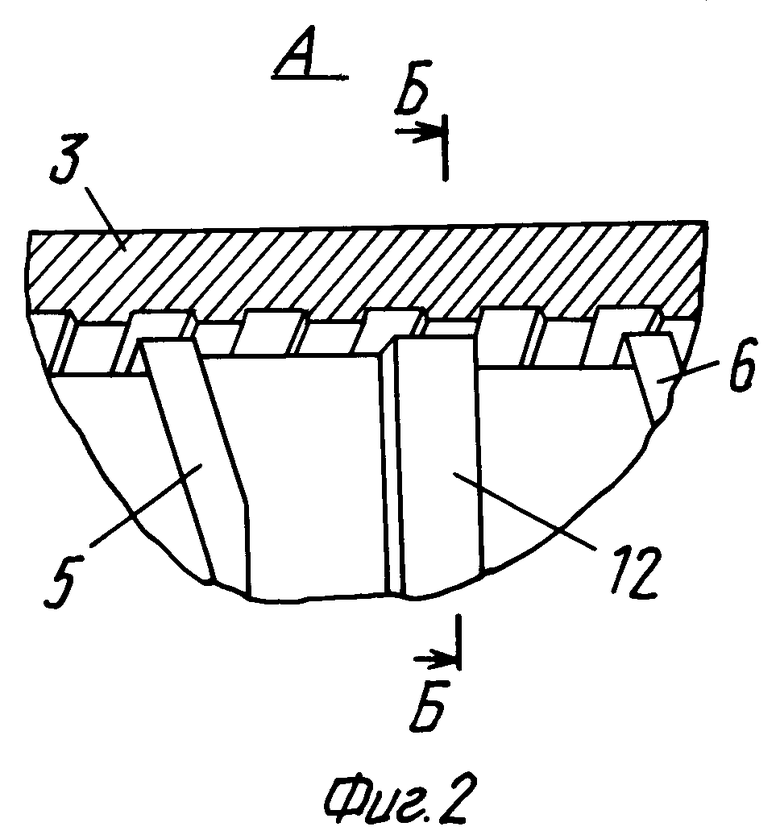

На фиг. 1 представлен экструдер, общий вид; на фиг.2 - элемент шнека с кольцевым выступом; на фиг.3 - поперечный разрез втулки и шнека.

Экструдер состоит из станины 1, корпуса 2, втулки 3 с винтовой нарезкой, шнека 4 с винтовой нарезкой, разделенного на дозирующую 5 и нагнетательную 6 зоны, матрицы 7 с формующим отверстием 8, устройства резки 9, бункера 10, подшипникового узла 11 и привода (привод условно не показан). В средней части шнека между дозирующей 5 и нагнетательной 6 зонами шнек содержит кольцевой выступ 12, на цилиндрической поверхности которого выполнены канавки 13. В корпусе 2 экструдера в зоне расположения бункера 10 выполнено загрузочное отверстие 14, соосное с отверстием во втулке 3.

Экструдер работает следующим образом.

Кукурузная крупа или зерно загружается в бункер 10, далее через загрузочное отверстие 14 в корпусе 2 экструдера попадает во втулку 3, захватывается вращающейся винтовой нарезкой шнека 4 и транспортируется дозирующей частью шнека к кольцевому выступу 12. Вследствие малого зазора между наружной поверхностью кольцевого выступа 12 и внутренней винтовой поверхностью втулки 4 происходит сжатие, измельчение и разогрев перерабатываемого материала. В результате воздействия высокой температуры, влаги и давления зерно кукурузы превращается в пластическую массу, которая нагнетательной частью шнека выдавливается из матрицы 7 через цилиндрическое формующее отверстие 8. Полужидкая масса измельченной кукурузы за счет перепада давления и выделения пара при выходе из отверстия 8 увеличивается в объеме, выходящая из отверстия пористая жила расширяется и разрезается устройством резки 9 на кукурузные палочки требуемой длины. Канавки 13 на цилиндрической поверхности выступа 12 способствуют лучшему измельчению и перемешиванию перерабатываемого материала, исключают проскальзывание материала относительно поверхности выступа. Ступенчатая форма кольцевого выступа 12 обеспечивает плавное движение пластичной массы в экструдере без пульсаций расхода.

Использование предлагаемого технического решения повышает надежность работы экструдера при переработке различных зерновых продуктов, обеспечивает получение кукурузной палочки требуемых свойств из кукурузы различного дисперсного состава, значительно снижает энергозатраты на производство продукции.

Источники информации

1. Авт. свид. СССР N 1172738, В 29 С 47/40, В 29 К 101/00, 1985.

2. Воскобойников В. А. и др. Оборудование пищеконцентратного производства: Справочник. - М.: Агропромиздат, 1989, - с. 93-94.

3. Авт. свид. СССР N 1458248, В 29 С 47/38, 1989 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 2001 |

|

RU2225145C2 |

| СПОСОБ ПРОИЗВОДСТВА КОЭКСТРУЗИОННЫХ ЗЕРНОВЫХ ПАЛОЧЕК | 2006 |

|

RU2320200C1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ ПРОДУКТОВ | 2003 |

|

RU2227783C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2300901C1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВЫХ ПАЛОЧЕК | 2004 |

|

RU2266005C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕЧЕВИЧНЫХ ПАЛОЧЕК | 2004 |

|

RU2265334C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВЫХ ПРОДУКТОВ | 1995 |

|

RU2134521C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ СЫРНЫХ ЗЕРНОВЫХ ПАЛОЧЕК (ВАРИАНТЫ) | 2005 |

|

RU2312521C2 |

| Способ производства сухих завтраков из смеси запеченных овсяных хлопьев, экструдированного риса и кукурузы | 2022 |

|

RU2805185C1 |

Изобретение относится к пищевой промышленности и может быть использовано для формования пищевых продуктов. В экструдере в средней части шнека между дозирующей и нагнетательной зонами расположен цилиндрический кольцевой выступ, на поверхности которого выполнены канавки. Канавки направлены вдоль оси шнека и имеют треугольное поперечное сечение. Наибольшая высота кольцевого выступа соответствует наружному диаметру нарезки шнека. Кольцевой выступ может иметь ступенчатую форму, высота выступа постепенно увеличивается в направлении матрицы для повышения степени сжатия перерабатываемого материала с 1,5 на входе до 6,0 на выходе из зазора между выступом шнека и втулкой. Предлагаемое техническое решение позволяет расширить область применения экструдера, использовать для переработки сырье различного дисперсного состава. 3 з.п. ф-лы, 3 ил.

| Экструдер-смеситель для полимерных материалов | 1987 |

|

SU1458248A1 |

| Элемент подпора и смешения для двухчервячного экструдера | 1982 |

|

SU1172738A1 |

Авторы

Даты

2000-09-20—Публикация

1999-05-05—Подача