Изобретение относится к области машиностроения и промышленного арматуростроения, в частности к конструкциям и устройствам трубопроводной арматуры, предназначенной для управления потоками транспортируемой рабочей среды и ее параметрами: скоростью, давлением, расходом и т.д., путем перекрытия потока или его открыванием.

Промышленная трубопроводная арматура имеет широкое применение в самых различных системах трубопроводов, агрегатов, установок, работающих под воздействием проводимой среды и при одновременном воздействии давления и температуры.

Известно большое разнообразие конструкций трубопроводной арматуры, управляемых в процессе открывают и закрывания приводными устройствами (приводами), в том числе ручными, механизированными и автоматическими.

В целях снижения потребляемой мощности управляющих приводов применяют арматуру с дополнительными (вспомогательными) приводами, часто называемыми сервоприводами, использующими энергию потока проводимой рабочей среды. Это существенно повышает работоспособность и надежность действия трубопроводной арматуры в системах, где ее эксплуатируют.

Известны, например, конструкции промышленной трубопроводной арматуры с сервоприводом, см. рис. 163, 164 ("Судовая арматура" - Л., "Судостроение" 1975 г.). Указанные на них клапаны, оснащенные вспомогательными сервоприводами, управляются не только от внешних источников энергии, но также за счет энергии проводимой среды.

Однако большинство конструкций клапанов с сервоприводами требуют внешних подводов управляющей среды для управления сервоприводом, а сами сервоприводы не обеспечены надежными уплотнительными средствами, которые выполнены, как правило, в виде различного рода уплотнительных колец, имеющих достаточно ограниченный диапазон применения по температуре, давлению, подверженности износу в процессе длительной работы и, в силу этого, допускающих протечки с аварийными последствиями.

Поэтому наиболее актуальными решениями этой проблемы могут быть конструкции клапанов с встроенными, высоко герметичными по отношению к внешней среде приводными устройствами.

Для решения поставленной задачи за прототип выбрано техническое решение клапана с однополостным сервоприводом, представленное на рис. 165 того же источника. Несмотря на использование в данной конструкции сильфонного уплотнения, обеспечивающего герметичность внутренней проточной части корпуса по отношению к внешней среде, сам сервопривод в виде поршня с уплотнительными кольцами и с возвратной пружиной не является абсолютно герметичным и надежным для условий длительной эксплуатации клапана. В целом, из-за внешних подводов, питающих сервопривод, наличия у него подверженных износу уплотнительных колец, а также разделения функций сильфонного уплотнения и сервопривода, конструкция этого клапана имеет избыточные массу и габариты, а также усложненную компоновку. Практическое применение конструкции такого клапана очень ограничено по многим причинам, в том числе из-за низкого температурного диапазона применения клапана и предела по давлению рабочей среды, обусловленными недостаточными эксплуатационными возможностями конструкционного материала уплотнительных колец сервопривода и, как следствие, потери мощности привода из-за возможных протечек через уплотнительные кольца. Кроме того, можно указать и на такой недостаток этой конструкции как ее избыточная трудоемкость и себестоимость при изготовлении клапана вследствие сложности его конструкции.

Задача, решаемая настоящим изобретением, состоит в создании такой конструкции клапана, которая сочетает возможности и достоинства известных типов арматуры, но имеет при этом повышенный диапазон применения по температуре и давлению рабочей среды, обладает абсолютной герметичностью, в том числе самого сервопривода по отношению к внешней среде, уменьшает рабочее усилие при создании надежной герметичности узла затвора в закрытом положении клапана и имеет более простую конструкцию, не зависящую от расположения золотника по отношению к седлу и направлению движения рабочей среды.

Указанная задача решается при достижении технического результата, выражаемого в уменьшении массогабаритных параметров, повышении надежности герметичности узла затвора в закрытом положении клапана за счет энергии проводимой рабочей среды или обеспечения режима силового открытия клапана и, кроме того, одновременное расширение функциональных возможностей как для невозвратно-запорных, так и запорных клапанов, например, для работы в режиме регулирующих устройств.

Для достижения поставленной задачи предлагается техническое решение, в котором используется сильфонный поршень, являющийся одновременно герметизирующим органом и силовым сервоприводом, работающим под воздействием проводимой рабочей среды. При этом предлагаемое техническое решение может быть использовано в конструкциях клапанов для двух вариантов расположения золотника по отношению к седлу и направлению движения проводимой среды, а именно: по типу невозвратно-запорного или по типу обычного запорного клапана.

Решение указанной задачи может быть достигнуто при реализации указанного технического решения с совокупностью существенных признаков, имеющихся в независимом пункте изобретения, т.е. при создании клапана запорного динамического действия с сервоприводом и двумя конструктивными исполнениями расположения золотника, когда клапан может работать как запорный и как запорно-регулирующий орган в широком диапазоне рабочих параметров, включая давление, температуру и разнообразные рабочие среды.

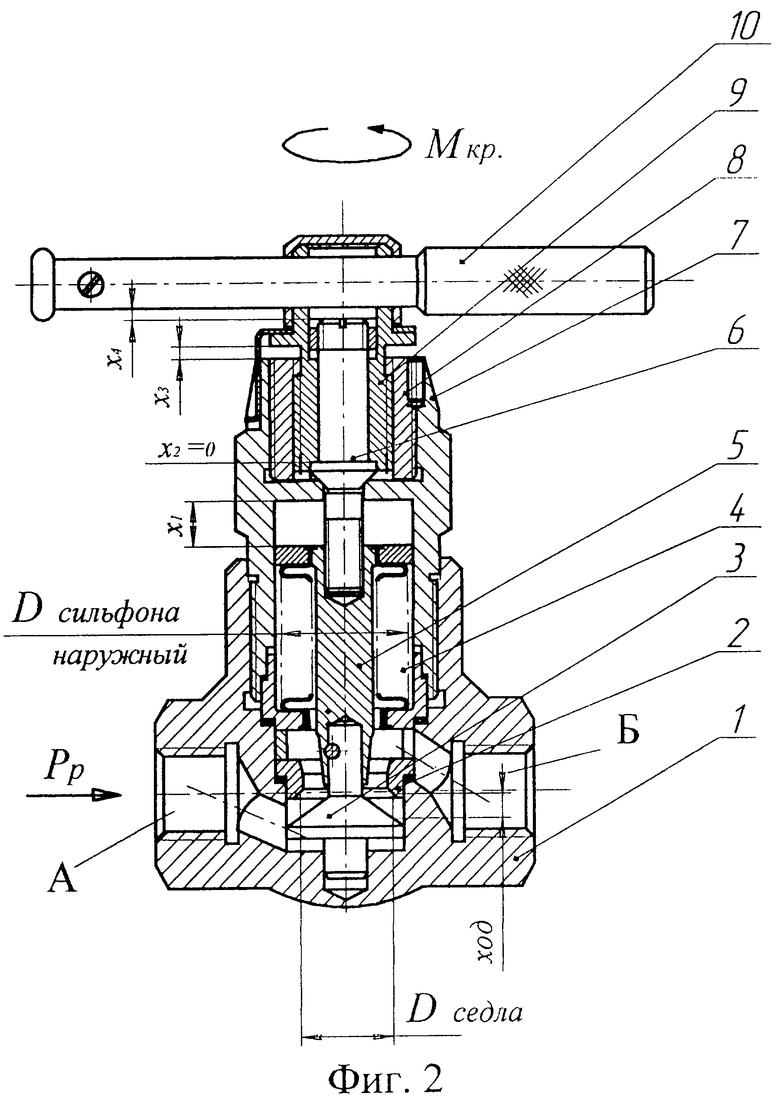

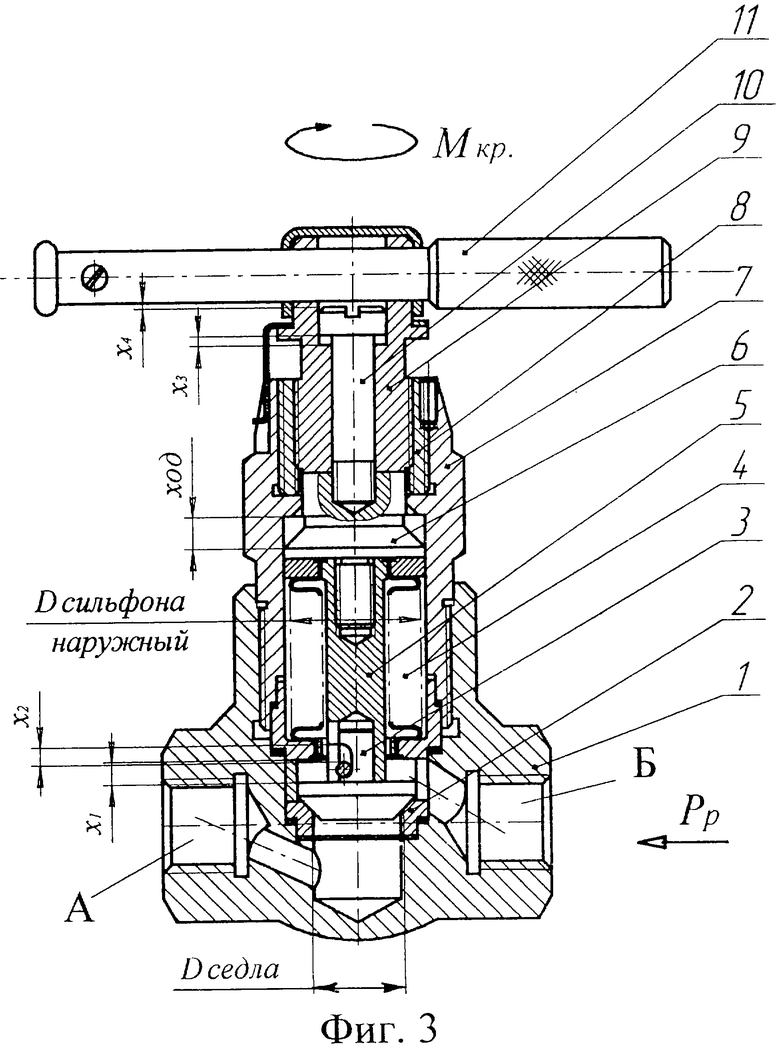

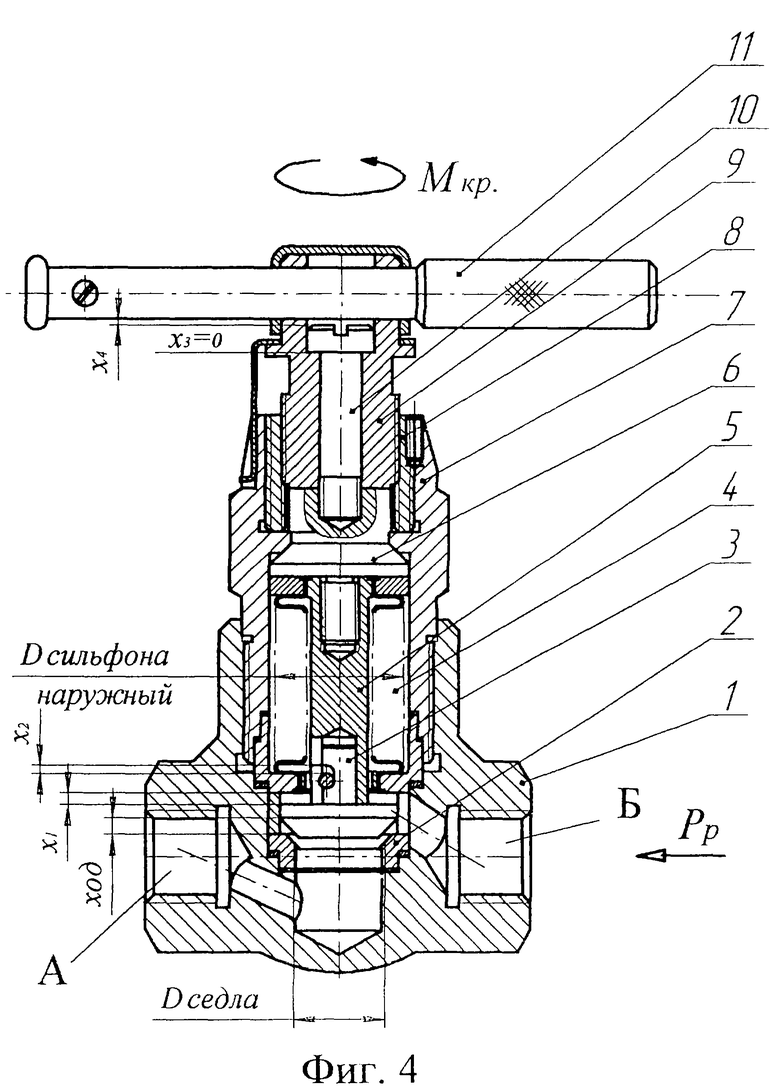

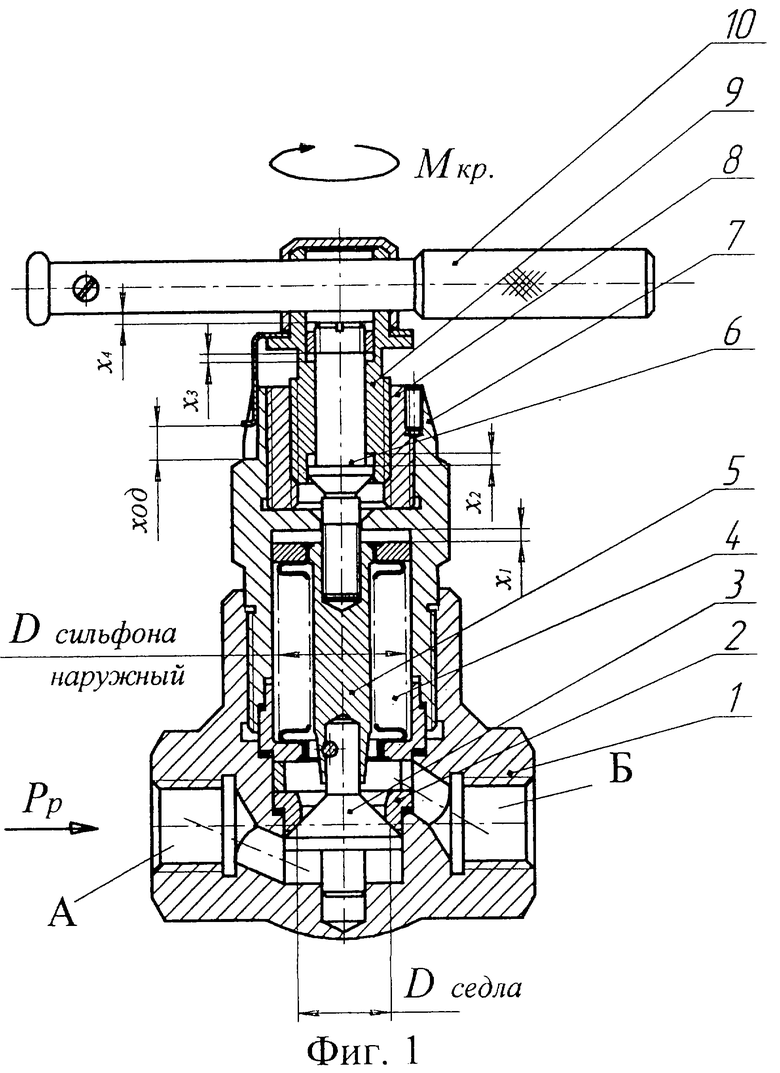

Для пояснения сущности изобретения прилагаются конструктивные решения для клапанов, выполненные на четырех фигурах. На фиг.1 и 2 изображен клапан с золотником, расположенным по типу невозвратно-запорного клапана; на фиг.3 и 4 - обычный запорный клапан.

Конструкция клапана запорного динамического действия с сервоприводом, изображенного на фиг.1 и 2, состоит из корпуса 1, имеющего полости А и Б, в котором установлено седло 2, перекрываемое золотником 3, соединенным с сильфоном 4, образуя герметичное соединение узла затвора (седло-золотник), разделяющего полости А и Б. При этом сильфон 4 с герметично встроенной в него тягой 5, соединенной с золотником 3 и аварийным клапаном 6, образуют сервопривод, работающий под динамическим воздействием рабочей среды. Корпус 1 закрыт герметичной крышкой 7 с размещенным в ней управляющим винтовым приводом, представляющим собой резьбовую пару из втулки 8 и толкателя 9, рукоятки 10, а также аварийного клапана 6, связанного с тягой 5.

В положении, показанном на фиг.1, клапан изображен в положении "Закрыто", т. е. полости А и Б корпуса 1 герметично разделены золотником 3, прижатом к седлу силой давления рабочей среды, проводимой по направлению стрелки Рр слева направо. Вследствие этого в полостях А и Б образуется перепад давления, равный разности давления Рр и давления в полости Б, примерно равное атмосферному или давлению в системе. В случае изменения направления рабочей среды, т.е. справа налево (из полости Б в полость А), клапан все равно останется в положении "Закрыто", т.к. за счет имеющегося зазора х1 и под давлением рабочей среды сильфон 4, действуя как сервопривод, будет перемещаться вверх и прижимать золотник к седлу 2, обеспечивая его герметичную посадку.

Открытие этого клапана в положение, показанное на фиг.2, осуществляется в следующей последовательности: вращением винтовой пары 9-8 рукояткой 10 толкатель 9 перемещается поступательно на величину зазора х2 и упирается (при х2= 0) в аварийный клапан 6, связанный с тягой 5 сильфонного сервопривода, а при дальнейшем перемещении управляющего винтового привода на величину рабочего хода открывается золотник 3, разъединяющий полости А и Б, в результате чего давление в полостях А и Б выравнивается. Сильфон 4 при этом будет находиться под давлением рабочей среды в фиксированном положении, определяемом положением толкателя 9 винтового управляющего привода.

Для закрытия этого клапана и перевода его в положение, показанное на фиг. 1, достаточно вращением винтового привода вывести толкатель 9 в крайнее верхнее положение. Тогда за счет имеющегося зазора х1 и под давлением рабочей среды сильфон 4, действуя как поршень, двигается вверх и перемещает золотник до его герметичной посадки на седло 2. Однако, если в случае направления рабочей среды слева направо (по стрелке Рр) герметичность посадки будет обеспечиваться только рабочей средой, то при обратном направлении среды клапан будет закрываться при условии, если эффективная площадь сильфона 4 будет больше чем площадь проточной части седла 2. Иными словами, наружный диаметр сильфона должен быть больше диаметра проточной части седла.

На фиг.3 и 4 изображена разновидность конструкции запорного клапана динамического действия с сильфонным сервоприводом одностороннего действия. В положении, показанном на фиг.3, запорный клапан, с расположением золотника по типу обычного запорного клапана, изображен в положении "Закрыто", а на фиг.4 - в положении "Открыто".

В такой конструкции запорного клапана сильфонный сервопривод работает в режиме силового открытия клапана при подаче среды по направлению стрелки Рр справа налево, т.е. из полости Б в полость А, когда сильфон 4 за счет имеющегося зазора х1 и под давлением рабочей среды, действуя как сервопривод, перемещается вверх и отжимает золотник от седла 2. При обратном направлении среды она своим давлением также будет стремиться открыть золотник. Для этого также необходимо, чтобы эффективная площадь сильфона и его наружный диаметр были больше площади и диаметра проточной части седла. Надежному уплотнению золотника и седла в положении клапана на фиг.3 способствует наличие имеющегося зазора х2, при котором становится возможным использовать для герметичной посадки золотника энергию проводимой среды. При этом управление работой клапана осуществляется аналогично описанной схеме для фиг.1, 2, отличаясь лишь тем, что там сильфонный сервопривод способствовал силовому закрытию клапана, а здесь - открытию.

Таким образом при использовании сильфонного сервопривода для клапанов с расположением золотника по типу невозвратно-запорного, действующего от давления проводимой среды, такие клапаны будут стремиться к закрытию в автоматическом режиме независимо от направления движения проводимой среды, а с расположением по типу запорного клапана - к открытию в автоматическом режиме. Исходя из сказанного, сильфонные сервоприводы - это сервоприводы одностороннего действия, а для перемещения в них золотника в направлениях, противоположных вышеуказанному, в таких клапанах должны применяться управляющие приводы.

В случае наступления аварийной ситуации, связанной с выходом из строя (разгерметизацией) сильфонного сервопривода, имеется возможность принудительного закрытия аварийного клапана 6 путем его герметичной посадки на крышку 7 посредством винтового управляющего привода.

На фиг. 1, 2, 3 и 4 видно, что сильфонный сервопривод не имеет дополнительных питательных подводов для управляющей среды. В результате этого достигается существенное упрощение конструкции клапана и, соответственно, уменьшение его массы и габаритов. Благодаря тому, что сильфон в клапане одновременно выполняет функции герметизирующего элемента и силового поршневого привода, в котором отсутствуют дополнительные уплотнительные кольца, в конструкции этого клапана успешно реализован принцип абсолютной герметичности клапана по отношению к внешней среде и повышение его эксплуатационной надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ КЛАПАН-ЗАТВОР | 2002 |

|

RU2238465C2 |

| Запорный клапан | 2021 |

|

RU2788017C1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ЗАТВОР | 2001 |

|

RU2219413C2 |

| УНИВЕРСАЛЬНЫЙ КЛИНОВОЙ ЗАТВОР | 2002 |

|

RU2238464C2 |

| ЗАПОРНЫЙ КЛАПАН | 1999 |

|

RU2163318C1 |

| Регулятор давления | 1983 |

|

SU1120296A1 |

| КЛАПАН | 2008 |

|

RU2374539C1 |

| Двухзапорный клапан | 2019 |

|

RU2756951C2 |

| ЗАПОРНЫЙ КЛАПАН | 2011 |

|

RU2516086C2 |

| Импульсный предохранительный клапан | 2016 |

|

RU2633735C1 |

Изобретение относится к области машиностроения и промышленного арматуростроения, в частности к конструкциям и устройствам трубопроводной арматуры, предназначенной для управления потоками транспортируемой рабочей среды и ее параметрами: скоростью, давлением, расходом и т.д. путем перекрытия потока или его открыванием. Клапан содержит корпус, седло, золотник, сервопривод, крышку и управляющий привод. Сильфон выполнен в виде поршня сервопривода. Поршень установлен соосно с управляющим приводом и соединен с золотником. Один торец сильфонного поршня выполнен неподвижным. Другой торец выполнен с возможностью его перемещения. Между контактными рабочими поверхностями обоих приводов имеется гарантированный зазор. Этот зазор обеспечивает при открытии невозвратно-запорного клапана или при закрытии запорного клапана создание приводами рабочих усилий, не зависящих друг от друга и направленных в противоположные стороны. Эффективная площадь гофрированной оболочки сильфона должна быть больше площади седла клапана. Изобретение направлено на уменьшение массогабаритных параметров, на повышение надежности герметичности узла затвора в закрытом положении клапана за счет энергии рабочей среды, а также на расширение функциональных возможностей как для невозвратно-запорных, так и запорных клапанов, например, для работы в режиме регулирующих устройств. 4 ил.

Невозвратно-запорный или запорный клапан, содержащий корпус, седло, золотник, сильфон, сервопривод, крышку и управляющий привод, отличающийся тем, что сильфон выполнен в виде поршня сервопривода, соосного с управляющим приводом и соединенного с золотником, один торец сильфонного поршня выполнен неподвижным, а другой торец – с возможностью его перемещения, причем между контактными рабочими поверхностями обоих приводов имеется гарантированный зазор, обеспечивающий при открытии невозвратно-запорного клапана или при закрытии запорного клапана создание приводами рабочих усилий, не зависящих друг от друга и направленных в противоположные стороны, при этом эффективная площадь гофрированной оболочки сильфона должна быть больше площади седла клапана.

| Кашанский М.С | |||

| Судовая арматура | |||

| - Л.: Судостроение, 1975, рис | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| RU 20011097 C1, 15.04.1994 | |||

| Вентиль | 1977 |

|

SU705181A1 |

| Обратно-запорный клапан | 1972 |

|

SU462961A1 |

| Манипулятор | 1985 |

|

SU1281408A1 |

| US 3493008 A, 03.02.1970 | |||

| US 4275764 A, 30.06.1981 | |||

| Стекло для стекловолокна | 1973 |

|

SU480662A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2003-12-20—Публикация

2002-05-06—Подача