Изобретение относится к области ремонтных работ, в частности к восстановлению сильно изношенных поверхностей валов.

Известен способ восстановления цилиндрических деталей, согласно которому на изношенную поверхность детали наносят полимеризационный клеевой состав, формуют его радиальным воздействием формующего элемента и после затвердевания состава убирают формующий элемент (см. патент РФ 2071402, кл. В 23 Р 6/00, 1997) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что при его использовании для восстановления сильно изношенных деталей весьма сложно добиться равномерного затвердевания полимеризационного состава по всей поверхности, так как толщина нанесенного слоя состава по восстанавливаемой поверхности различна, а следовательно, различно и время его затвердевания, что приводит к структурной неоднородности состава слоя, возникновению в нем внутренних напряжений, трещин и отслаиванию состава от поверхности детали. Задачей настоящего изобретения является разработка способа восстановления изношенных деталей, позволяющего обеспечить получение качественной нанесенной поверхности, прочное ее соединение с деталью, а кроме того, способ должен быть простым и нетрудоемким в осуществлении.

Поставленная задача достигается тем, что в способе восстановления изношенных деталей, согласно которому в качестве восстанавливающего материала используют полимеризационный клеевой состав, который до его отверждения формуют на восстанавливаемой поверхности формующим элементом, обеспечивая заданные форму и размер восстанавливаемой детали, новым является то, что восстанавливаемую поверхность вдоль продольной оси разделяют, как минимум, на три сектора, определяют величину износа вдоль оси детали в каждом секторе и в каждом секторе на изношенную поверхность закрепляют по проставке, толщина каждой из которых соответствует величине износа поверхности в данном секторе, а в качестве формующего элемента используют втулку с размером отверстия, соответствующим размеру восстановленной детали, которую одевают на проставки, полимеризационный клеевой состав вводят в полости, образованные восстанавливаемой поверхностью детали, внутренней поверхностью втулки и проставками, причем перед введением полимеризационного клеевого состава в полости определяют объем последних, а полимеризационный клеевой состав для каждой полости выбирают исходя из условия: чем больше объем полости, тем больше вязкость состава. Для обеспечения одновременного отверждения различных составов скорость их полимеризации может быть отрегулирована введением активаторов.

При проведении патентных исследований не обнаружены решения, идентичные изложенному в заявленном изобретении, а следовательно, заявленное изобретение соответствует критерию "новизна".

Считаем, что сущность заявленного изобретения не следует явным образом из известных решений, а следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

Считаем, что сведений, изложенных в материалах заявки, достаточно для практического осуществления изобретения.

Сущность способа поясняется следующими графическими материалами.

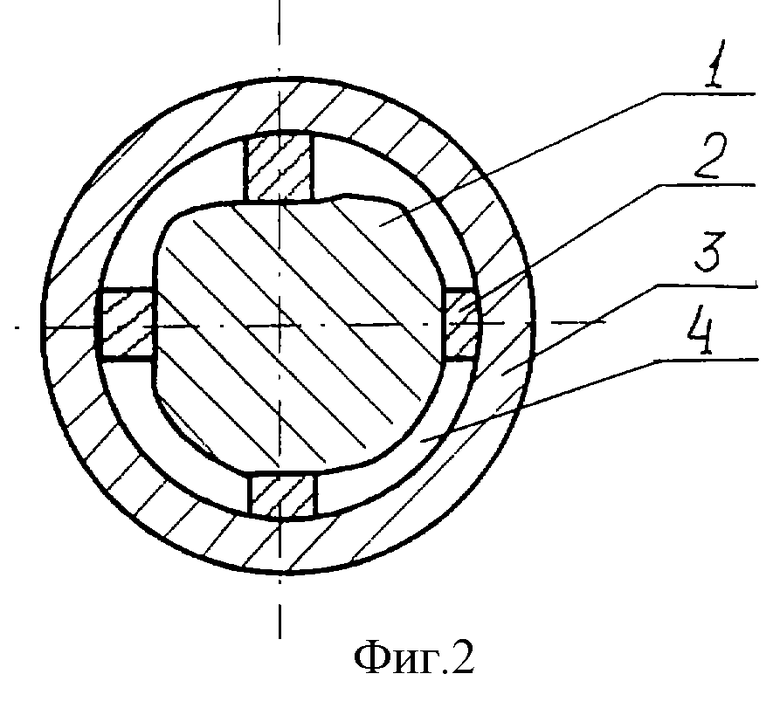

На фиг.1 показан восстанавливаемый вал с закрепленными на нем проставками.

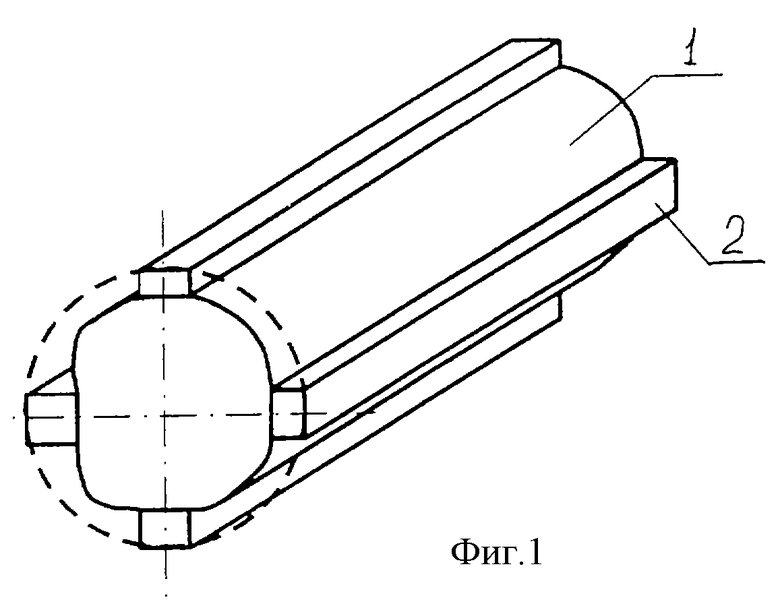

На фиг. 2 показан вал с установленными на нем проставками и формующим элементом, расположенным на проставках (осевой разрез).

Способ восстановления деталей осуществляют следующим образом.

Первоначально восстанавливаемую поверхность разделяют вдоль оси на несколько, но не менее трех, примерно равных секторов.

Измеряют величину износа поверхности детали 1 (вала) в каждом секторе вдоль оси. Эти операции проводят на известном измерительном оборудовании.

Подготавливают проставки 2. Количество проставок равно количеству секторов, но не менее трех, иначе невозможно центрировать устанавливаемый на них формующий элемент (втулку) 3.

Определяют на каждой проставке место ее крепления на детали 1. Проставки подбирают по толщине в соответствии с размером износа в том месте, куда она будет прикреплена.

Закрепляют проставки 2 на детали 1 (например, быстроотверждающимся клеем) в определенных местах, после чего на проставки надевают формующий элемент 3. Толщину каждой проставки определяют исходя из значения износа части поверхности детали, на которую она устанавливается, но верхние их поверхности после крепления детали расположены примерно на одном расстоянии от центра детали. Если значения износа значительно изменяются по длине расположения проставки, то их выполняют из мягкого материала, поэтому при надевании на них формующего элемента 3 они слегка деформируются, обеспечивая фиксацию элемента 3. Подбором материала проставок можно регулировать скорость отверждения клеевого состава, так как разные материалы, контактирующие с клеевым составом, по-разному влияют на его процесс полимеризации.

После того как формующий элемент 3 надет на проставки 2, образуется соединение, имеющее несколько полостей 4, имеющих разный объем. Количество секторов зависит от числа проставок 2. Как показала практика, чем больше образовано полостей при осуществлении технологического процесса, тем выше качество восстанавливаемой детали.

Далее образованные полости заполняют полимеризационным клеевым составом и выжидают определенное время для его отверждения. Скорость отверждения в полостях можно регулировать применением активаторов.

Полимеризационный клеевой состав подбирают для каждой полости. Чем больше объем полости, тем больше должна быть вязкость состава. Это позволяет обеспечить равномерное отверждение состава по всем полостям, что значительно повышает качество восстановления.

Способ пригоден для восстановления деталей (преимущественно валов) любых размеров (габаритов). Для осуществления способа не требуется специальное оборудование. Если соединение должно быть разъемным, то внутреннюю поверхность формующего элемента покрывают антиадгезионным составом перед одеванием ее на вал с проставками.

Все работы выполняются на одном рабочем месте и не требуют энергозатрат.

Более наглядно сущность способа иллюстрируется приведенным ниже примером.

Осуществляли ремонт вала якоря электродвигателя подъемного механизма шахты.

При эксплуатации произошел износ подшипниковых шеек вала и появились люфты, что по условиям эксплуатации конструкции недопустимо.

Внутренний диаметр подшипника - 630 мм, материал - ШХ15, твердость HRC 58-62.

Материал вала - сталь 12ХН9А, с упрочнением поверхности цементацией, твердость HRC 58-62.

Первоначально осуществляли подготовку поверхности вала. Механическим путем (металлической щеткой) поверхность вала очищали от загрязнений продуктов износа, масел и т.п. Поверхность протирали ветошью и обезжиривали ацетоном.

Восстанавливаемую поверхность делили по окружности вдоль оси на четыре примерно равных сектора.

Измеряли износ поверхности вала вдоль его оси в каждом секторе. Разброс значений износа составил от 0,07 до 0,91 мм.

Для каждого сектора подбирались (изготавливались) проставки толщиной, примерно равной величине износа каждого сектора. Проставки изготавливались из латунной ленты, длиной на 5 мм превышающей длину поверхности восстановления. Толщина лент выбиралась из стандартного ряда в соответствии со значениями износа в каждом конкретном секторе. В соответствии со значениями износа вала в секторах четыре проставки имели размеры: 0,07 мм, шириной 10 мм; 0,15 мм, шириной 10 мм; 0,3 мм, шириной 10 мм; 0,8 мм, шириной 20 мм.

Проставки наклеивали на поверхности секторов вала быстротвердеющим клеевым составом Loctite 411, который наносился на поверхности проставок. Данный клей обладает высокой вязкостью, что позволяет сгладить существующий разброс значений по длине фиксации проставки и заполнить клеем все углубления под проставками. Среднее время фиксации проставок на детали примерно 30 с. Концы проставок, выступающие за торец вала, были загнуты и приклеены к торцу детали. Это позволяет избежать задирания проставок при одевании на вал формующего элемента. После фиксации проставок на поверхности вала на вал по проставкам устанавливался формующий элемент (втулка). В качестве формующего элемента использовалось внутреннее кольцо подшипника, работающего "в паре" с валом. После одевания втулки образуются четыре полости. Полости образованы восстанавливаемой поверхностью вала, внутренней поверхностью втулки и отделены друг от друга проставками. Разброс значений износа вала в полостях составил: 0,07-0,15 мм; 0,15-0,8 мм; 0,91-0,30 мм; 0,3-0,07 мм.

Для каждой полости в зависимости от ее объема использовали отдельный полимеризационный клеевой состав с разной вязкостью. Клеевой состав в каждую полость вводили из тубы до тех пор, пока он не начинал вытекать с противоположной стороны полости. Полость наименьшего объема с разбросом значений износа 0,07-0,15 мм заполнялась клеевым составом Loctite 620, имеющим наименьшую вязкость. Полость большего объема с разбросом значений износа 0,07-0,3 мм заполнялась клеевым составом Loctite 603 с несколько большей вязкостью. Полости с разбросом значений износа 0,3-0,91 мм и 0,15-0,8 мм заполняли клеевым составом Loctite 641, имеющим большую по сравнению с примененными выше составами вязкость. На поверхности в двух последних полостях перед введением состава целесообразно наносить активатор Loctite 7649 для ускорения процесса полимеризации клея в наибольших полостях (зазорах).

В собранном состоянии вал с втулкой выдерживали в течение 24 часов до полного отверждения (полимеризации)клеевых составов.

Все работы по восстановлению изношенной поверхности вала осуществляли при температуре 18-22oС.

Проведенный анализ показал, что в нанесенном слое отсутствуют трещины, полости. По всей поверхности он надежно соединяется с восстанавливаемой поверхностью детали.

Проведенные испытания собранного узла показали его высокую работоспособность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ СКЛЕИВАНИЕМ | 2017 |

|

RU2652487C1 |

| Способ получения клеевого соединения деталей | 2021 |

|

RU2751979C1 |

| Способ восстановления посадочных отверстий под подшипники | 1990 |

|

SU1759590A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2071402C1 |

| Способ Дагиса восстановления деталей | 1991 |

|

SU1814605A3 |

| СПОСОБ ФИКСАЦИИ ИЗНОШЕННЫХ СОЕДИНЕНИЙ "ВАЛ-ПОДШИПНИК" ШПИНДЕЛЬНЫХ УЗЛОВ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ ПРИ ПОМОЩИ ПОЛИМЕРНОЙ НАНОКОМПОЗИЦИИ | 2021 |

|

RU2812883C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2001 |

|

RU2191671C1 |

| СПОСОБ НАНЕСЕНИЯ КЛЕЕВОГО СЛОЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2198741C1 |

| Способ изготовления и восстановления отвалов различного назначения | 2014 |

|

RU2664492C2 |

| СПОСОБ РЕМОНТА КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102214C1 |

Изобретение относится к области ремонтных работ, в частности, к восстановлению сильно изношенных поверхностей валов. Согласно способу в качестве восстанавливающего материала используют полимеризационный клеевой состав, который до его отверждения формуют на восстанавливаемой поверхности формующим элементом, обеспечивая заданные форму и размер восстанавливаемой детали. Восстанавливаемую поверхность вдоль продольной оси разделяют, как минимум, на три сектора, определяют величину износа вдоль оси детали в каждом секторе, и в каждом секторе на изношенную поверхность закрепляют по проставке, толщина каждой из которых соответствует величине износа поверхности в данном секторе. В качестве формующего элемента используют втулку с размером отверстия, соответствующим размеру восстановленной детали, которую одевают в проставки. Полимеризационный клеевой состав вводят в полости, образованные восстанавливаемой поверхностью детали, внутренней поверхностью втулки и проставками. Причем перед введением полимеризационного клеевого состава в полости определяют объем последних, а полимеризационный клеевой состав для каждой полости выбирают исходя из условия: чем больше объем полости, тем больше вязкость состава. Изобретение позволит обеспечить получение качественной нанесенной поверхности, прочное ее соединение с деталью. 2 ил.

Способ восстановления изношенных деталей, согласно которому в качестве восстанавливающего материала используют полимеризационный клеевой состав, который до его отверждения формуют на восстанавливаемой поверхности формующим элементом, обеспечивая заданные форму и размер восстанавливаемой детали, отличающийся тем, что восстанавливаемую поверхность вдоль продольной оси разделяют, как минимум, на три сектора, определяют величину износа вдоль оси детали в каждом секторе и в каждом секторе на изношенную поверхность закрепляют по проставке, толщина каждой из которых соответствует величине износа поверхности в данном секторе, в качестве формующего элемента используют втулку с размером отверстия, соответствующим размеру восстановленной детали, которую одевают в проставки, а полимеризационный клеевой состав вводят в полости, образованные восстанавливаемой поверхностью детали, внутренней поверхностью втулки и проставками, причем перед введением полимеризационного клеевого состава в полости определяют объем последних, а полимеризационный клеевой состав для каждой полости выбирают исходя из условия: чем больше объем полости, тем больше вязкость состава.

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2071402C1 |

| Способ восстановления посадочных отверстий под подшипники | 1990 |

|

SU1759590A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2177027C2 |

Авторы

Даты

2003-12-27—Публикация

2001-12-17—Подача