Настоящее изобретение относится к способу производства расплавленного стекла. Точнее, настоящее изобретение относится к способу производства расплавленного стекла, посредством которого дефекты стекла, поступающего во флоат-ванну, исключаются или по меньшей мере сводятся к минимуму.

Обычно печь для варки флоат-стекла содержит зону плавления, зону осветления и зону кондиционирования. В зоне плавления, как предполагает само название, происходит плавление компонентов, используемых для производства стекла. В зоне осветления удаляются пузырьки, которые находятся в расплавленном стекле. Из зоны осветления расплавленное стекло проходит в зону кондиционирования, где охлаждается перед поступлением во флоат-канал на его пути во флоат-ванну.

Хотя каждый из компонентов, который плавится для образования стекла, номинального является гомогенным, имеет место различие в размерах зерен. Кроме того, сырьевые материалы отличаются друг от друга по размерам зерен. Хотя и осуществляется порционное перемешивание, оно никогда не бывает идеальным. Помимо этого, в зависимости от условий, при которых хранятся материалы, может происходить сегрегация зерен и/или реакция между ними. Известно, что эти различия приводят к неоднородности готового стекла.

Компоненты перемешиваются друг с другом и непрерывно подаются в зону плавления, где смесь первоначально формирует слой, плавающий на уже расплавленном стекле. Перемешивание гранулированных материалов никогда не бывает безупречным, и если провести исследование в достаточно небольшом масштабе, то внутри смеси от одного места к другому могут быть обнаружены отчетливые различия средней химической композиции. Когда происходит плавление смеси, может возникнуть дополнительная неоднородность. Например, в большинстве флоат-стекол богатые щелочью жидкие фазы стекают по наклонным верхним поверхностям плавающего стекла. Кроме того, флоат-стекла часто изготавливают в регенеративных печах, и при этом неоднородность может иметь место в том случае, когда обогрев изменяется от одной стороны к другой. Другими возможными источниками неоднородности являются коррозия огнеупора, растворение атмосферы печи в стекле и избирательные потери некоторых составляющих стекла за счет испарения.

В зоне кондиционирования стекло охлаждается, при этом могут возникнуть дополнительные проблемы вследствие термических конвекционных потоков, создаваемых при таком охлаждении. Охлаждение происходит тогда, когда стекло встречается с боковыми стенками и донной частью зоны кондиционирования, однако контролируемое охлаждение обычно осуществляется в нижнем направлении, то есть верхняя поверхность расплавленного стекла охлаждается до желаемой степени обычно посредством воздуха. Создаваемые конвекционные течения обычно приводят к извилистым формам потока, обеспечивающим прохождение значительной части стекла через зону кондиционирования. В результате стекло, которое затрачивает значительное время на прохождение по этим сложным путям течения, будет сведено в продукт со стеклом, прохождение которого происходит относительно быстрее, ввиду чего существующая неоднородность усиливается.

Все эти источники неоднородности могут вызвать в готовом стекле отдельные дефекты или дефекты в виде свилей. Свиль, как хорошо известно, взаимосвязана с оптическим эффектом, создаваемым стеклом, когда часть стекла, смежные друг с другом, имеют разные оптические плотности или показатели преломления.

Длительное время пребывания может привести к значительным проблемам, если печь должна быть переключена с производства одного типа стекла, например тонированного стекла, на производство иного типа стекла, например прозрачного стекла. В таком случае требуется весьма продолжительное время для вымывания некоторых частей тонированного стекла из зоны кондиционирования. Легко понять, что печь должна быть совершенно свободна от остатков тонированного стекла, прежде чем может быть достигнут коммерчески приемлемый нормативный уровень производимого прозрачного стекла. Это объясняется тем, что свили или полосы тонированного стекла сами по себе проявляются в прозрачном стекле, причем последнее не будет иметь приемлемого качества, пока не исчезнут все эти свили и полосы.

В настоящем изобретении сделана попытка способа и устройства для производства стекла, посредством которых вышеупомянутые проблемы решаются или, по меньшей мере, сводятся к минимуму. В настоящем изобретении поставлена задача обеспечения возможности выполнения более быстрой перенастройки при изготовлении разных типов стекол в тем, чтобы коммерчески приемлемая марка нового стекла получалась без чрезмерной, а поэтому дорогостоящей, задержки во времени.

Поставленная задача решается тем, что в устройстве для производства стекла во флоат-печи, содержащем зону плавления, зону осветления и зону кондиционирования, последовательно пересекаемые расплавленным стеклом, и флоат-канал, в который расплавленное стекло заходит из зоны кондиционирования, перемешивающие средства располагают таким образом, чтобы при их использовании размещать расплавленное стекло по всей ширине выхода из зоны кондиционирования во флоат-канал.

Концепция обеспечения перемешивания стекла сразу же за входом во флоат-канал, как мы полагаем, совершенно нова. Обычно полагают, что расплавленное стекло в этой области слишком холодное, чтобы осуществлялось адекватное перемешивание. Кроме того, в стекольной промышленности обычно считается, что перемешивание должно происходить в ограниченных пространствах, таких, как каналы. Основные недостатки перемешивания в каналах заключаются в а) получении неприемлемых свойств, б) в проблеме, связанной с износом материала, из которого изготовлен канал, и в) в привнесении отдельных дефектов. Причем все они некоторым образом взаимосвязаны.

Высокие температуры, обычно используемые в стекловаренных печах, а также коррозионный характер расплавленного стекла обуславливают важность выбора материалов при конструировании мешалок. Мешалки обычно изготавливают из одного из трех разных типов материалов. Ими являются: а) огнеупорные материалы, например силлиманит, б) огнеупорные металлы, например платина или молибден, с) трубки из малоуглеродистой стали. Каждому из этих материалов свойственны свои проблемы.

Огнеупорные материалы имеют тенденцию к растворению в стекле и приводят к изменению показателя преломления и взаимосвязанным с этим дефектам. Они также имеют тенденцию к сбросу "камней", то есть к появлению в стекле дефектов в виде отдельных твердых частиц. Наконец, после длительного использования они имеют тенденцию к разрушению и к выпадению в стекло, из которого их чрезвычайно трудно утилизировать. Наибольший недостаток использования огнеупорных металлов, безусловно, заключается в их стоимости. Одного они также могут привести к появлению пузырьковых образований, действуя в качестве электродов электролитических реакций.

Сталь, например малоуглеродистая сталь, определенно является предпочтительным материалом вследствие ее малой стоимости, легкой доступности и обрабатываемости. Однако она имеет существенный недостаток, который заключается в ее низкой точке плавления. Поэтому мешалки из такого материала должны подвергаться охлаждению, причем самый очевидный способ охлаждения предполагает использование воды. Однако обычно считается, что в каналах водяное охлаждение мешалок не может быть осуществлено. Водяное охлаждение чрезмерно понижает температуру стекла и в настоящее время считается, что это приводит к привнесению в стекло дополнительных дефектов. Кроме того, если происходит поломка производственной линии, то мешалки могут вызвать застывание стекла в канале. Это, в свою очередь, может привести к физическому повреждению самого канала.

Установлено, что вследствие перемешивания непосредственно близко от выхода из зоны кондиционирования к флоат-каналу и за счет гарантии того, что стекло полностью размешано, перед тем, как оно поступает во флоат-канал, вышеупомянутые проблемы не возникают, либо в значительной степени сводятся к минимуму.

Предпочтительно, чтобы упомянутое средство перемешивания содержало, по меньшей мере, одну пару мешалок. Также предпочтительно, чтобы каждая мешалка содержала вал, который в процессе ее использования фактически выступает вертикально вниз в расплавленное стекло, при этом упомянутый вал на своем нижнем конце удерживает перемешивающее устройство, копланарное с осью вала, причем перемешивающее устройство имеет большую ось и меньшую ось разных размеров и обычно прямоугольную конфигурацию.

Желательно, чтобы в этом случае перемешивающее устройство содержало пару лопаток, расположенных по отношению друг к другу под углом, фактически составляющим 180o, и под углом 90o к оси вала, при этом мешалки каждой пары смещены относительно друг друга на угол, фактически составляющий 90o, и вращаются в противоположных направлениях.

В особенно предпочтительном варианте осуществления настоящего изобретения лопатки мешалки в работе полностью погружены в расплавленное стекло.

Желательно, чтобы средства перемешивания были снабжены охлаждающими средствами. При такой компоновке особенно предпочтительно, чтобы перемешивающие средства были изготовлены из стальных труб, а охлаждающие средства содержали водоохладительное устройство.

Согласно второму аспекту настоящего изобретения создан способ производства стекла в плоской или флоат-печи, содержащий стадии плавления порции компонентов стекла в зоне плавления печи, осветление расплавленного стекла в зоне осветления для удаления из него пузырьков, прохождение расплавленного стекла из зоны осветления в зону кондиционирования, охлаждение расплавленного стекла в зоне кондиционирования и введение кондиционированного стекла во флоат-канал, при этом стекло подвергается перемешиванию в области выхода из зоны кондиционирования во флоат-каналы, так что стекло полностью размешано, когда оно входит во флоат-канал.

Предпочтительно, чтобы упомянутое перемешивание осуществлялось, по меньшей мере, одной парой мешалок и вращением пары мешалок в противоположных направлениях.

Предпочтительно, чтобы парные мешалки были идентичны друг другу и чтобы каждая из них содержала вал, при ее использовании фактически проходящий вертикально вниз в расплавленное стекло, при этом каждый упомянутый вал на своем нижнем конце удерживает конструкции, которые образуют фактически прямоугольный перемешивающий элемент или лопатку, копланарную с осью вала, причем эти мешалки устанавливаются для парного использования, так что их лопатки вращаются со смещением по фазе фактически на 9o, при этом их вращение противоположно.

Ниже настоящее изобретение будет описано посредством примера со ссылкой на прилагаемые чертежи, на которых:

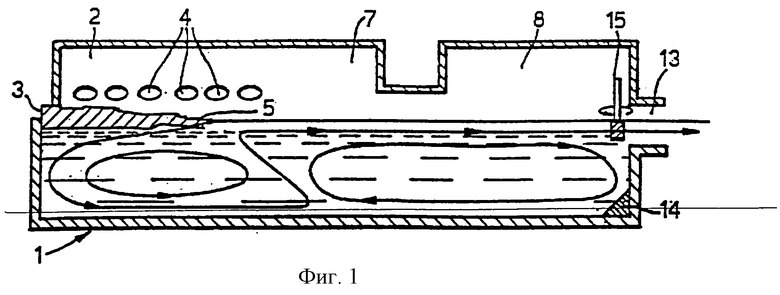

на фиг.1 представлен схематический вид в продольном сечении стекловаренной печи, выполненной согласно настоящему изобретению;

на фиг. 2 в увеличенном масштабе представлен вертикальный вид мешалок, составляющая часть печи согласно настоящему изобретению;

на фиг. 3 представлен вид в плане, показывающий размешивание стекла, создаваемое мешалками, показанными на фиг.2.

На фиг.1 показана стекловаренная печь, в целом обозначенная позицией 1. Печь содержит зону плавления 2. Смесь сырьевых материалов, которые расплавлены для образования стекла, обозначена позицией 3. В показанном варианте осуществления конструкции компоненты плавятся способом, известным как поперечный разогрев через отверстия 4. Как видно на фиг.1, когда материалы плавятся, они образуют постепенно утоньшающийся слой 5 на поверхности расплавленного стекла 6.

Затем расплавленное стекло проходит в зону осветления 7. Это наиболее горячая часть печи, причем в этой зоне пузырьки, образованные в расплавленном стекле в зоне плавления 2, удаляются или их количество, по меньшей мере, сводится к минимуму. Непосредственно далее по ходу в направлении потока расплавленного стекла находится зона кондиционирования 8, в которой осветленное стекло охлаждается.

По ряду причин, включая объем выпуска стекла и термические конвекционные потоки, в пределах зоны плавления 2 имеется определенное количество нециркулирующего стекла. Однако, когда стекло проходит в зону осветления 7, то в основном здесь происходит разделение по направлениям и могут быть четко видны характерные признаки рециркуляционного потока. Прямой поток примыкает к поверхности расплавленного стекла в зоне осветления и течет через зону кондиционирования в виде части, примыкающей к верхней поверхности расплавленного стекла 6. Затем этот прямой поток 12 входит во флоат-канал 13, откуда он проходит в флоат-ванне (не показана).

Вследствие термических конвекционных течений также имеется рециркуляционная структура потока. Одна из проблем, которая возникает при такой схеме, заключается в наличии "застойных" областей, где расплавленное стекло становится относительно холодным и вязким; как только стекло входит в такую область, появляется тенденция к его нахождению здесь в течение продолжительного периода. Одна такая область примыкает к передней торцевой стенке 14 зоны кондиционирования. Именно удерживание стекла в этих областях приводит к чрезмерному времени переключения, когда печь 1 переключается с изготовления тонированного стекла на прозрачное стекло. Стекло, циркулирующее в зоне кондиционирования 8, извлекается из нее довольно быстро, однако стекло, которое собирается в "застойных" областях, стремится остаться здесь длительное время и удаляется с затруднениями.

Обычно зона кондиционирования 8 охлаждается. В этой зоне тепло удаляется с поверхности стекла и через основание и боковые стенки зоны. Однако большая часть тепла отводится с поверхности стекла. Для того, чтобы этого добиться, обычно обеспечивают воздушный поток над верхней поверхностью стекла. Однако это приводит к делению на две части. Охлаждение верхней поверхности создает в стекле неблагоприятные термические циркуляции, известные как термическое инвертирование. Иными словами, более холодное, более плотное стекло вблизи от поверхности удерживается более теплым, менее плотным стеклом, а при определенных условиях это может создать местные формы циркуляции стекла, которые приводят к появлению в готовом стекле неприемлемых полос. Соответственно интенсивность вышеупомянутого охлаждения стекла должна быть ограничена. Обычно эта проблема решается посредством создания достаточно большой зоны кондиционирования, при этом достигаются надлежащие скорости охлаждения она единичную поверхность. Здесь необходимо помнить о том, что должно гарантироваться охлаждение стекла, поскольку существует оптимальная температура, при которой стекло должно входить во флоат-канал. К сожалению создание большой зоны кондиционирования 8 значительно увеличивает капитальные затраты на монтаж печи и существенно повышает время, требуемое для полной промывки печи при смене тональности.

В настоящем изобретении также создана, по меньшей мере, одна пара мешалок 15, наилучшим образом показанных на фиг.2, которые расположены как раз ближе по ходу от входа 16 во флоат-канал. Для ясности на фиг.2 показана только одна пара мешалок 15. Мешалки 15а и 15в идентичны. Каждая из них содержит вал 17, который выступает фактически вертикально вниз в расплавленное стекло. Валы приводятся в движение соответствующими приводными средствами, которые не показаны. На своем нижнем свободном конце каждый вал удерживает пару лопаток 18а и 18в. Лопатки 18а и 18в проходят фактически под углом 90o к оси вала 18. Две лопатки располагаются по отношению друг к другу под углом, фактически составляющим 180o. Из фиг.2 очевидно, что две мешалки установлены таким образом, что их лопатки 18а и 18в по фазе вращения смещены относительно друг друга на угол, фактически составляющий 90o, и вращаются с одинаковой скоростью, при этом их скорость находится в диапазоне 2-20 об/мин, но имеют противоположное направление.

Действие таких мешалок представлено на фиг.3. На этой фигуре схематически представлена траектория незначительной части стекла под действием мешалок. Нетрудно заметить, что часть стекла в зоне кондиционирования вынуждена перемещаться с одной стороны к другой по ширине, по меньшей мере равной ширине канала. Такое движение является существенным отличительным признаком гомогенизационного процесса: все расплавленное стекло размешивается и нехарактерные области будут прослаиваться остальной частью стекла, при этом создаваемое ими оптическое искажение сводится к минимуму. В зависимости от ширины зоны кондиционирования 8 и от размера мешалок 15а, 15в стекло 6 может либо надлежащим образом размешиваться перед входом во флоат-канал, либо такое размешивание может быть достигнуто на входе в канал. В любом случае цель одна и та же: препятствовать стеклу, которое не перемешивается из-за хода мешалок 15а, 15в, и входу в канал вдоль боковых и торцевых стенок кондиционера. Из фиг. 3 также видно, что стекло, которое следует по этому пути ко входу 16 канала, собирается посредством стекла, которое подвергается действию мешалок 15а, 15в, но не пропускается в канал и возвращается к ближней по ходу стороне от мешалок 15а, 15в.

Мешалки 15а, 15в устраняют любые оптические дефекты, которые в ином случае могли бы быть образованы в области входа 16 в канал. Такое устранение дефектов обеспечивает более высокие скорости поверхностного охлаждения, используемого в кондиционере. В существующих печах для варки флоат-стекла, в которых производительность ограничивается из-за необходимости избегать такие проблемы, это означает, что может быть обеспечен более высокий съем стекломассы. Как вариант, в новых печах можно будет создавать значительно меньшую зону кондиционирования 8 для получения стекла на входе во флоат-канал, имеющего надлежащую температуру. Этим, безусловно, обеспечивается экономия капитальных затрат.

Другая выгода от перемешивания в области входа во флоат-канал заключается в том, что мешалки 15а, 15в могут охлаждаться водой. Чтобы добиться одной и той же температуры стекла, входящего во флоат-канал, работа зоны кондиционирования может осуществляться при более высокой температуре, иными словами, требуется меньшее количество охлаждающего воздуха, которое должно быть подано к поверхности расплавленного стекла в части зоны кондиционирования 8 ближе по ходу от мешалок 15а, 15в. Когда зона кондиционирования 8 действует при повышенной температуре, расплавленное стекло, безусловно, становится более текучим. Это означает, что "застойные" области стекла, примыкающие к передней торцевой стенке зоны кондиционирования 8, становятся меньше, а также то, что такие области легче промыть, когда происходит переключение печи 1 с изготовления одного типа стекла на другое. Еще одно преимущество, обеспечиваемое настоящим изобретением, заключается в том, что значительно меньше вероятность возникновения кристаллизации стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ варки стекла | 1981 |

|

SU1190984A3 |

| Стеклоплавильная печь | 1990 |

|

SU1838253A3 |

| НЕЙТРАЛЬНОЕ СТЕКЛО С НИЗКИМ КОЭФФИЦИЕНТОМ ПРОПУСКАНИЯ | 1994 |

|

RU2129101C1 |

| ЛЕГКОСЫПУЧАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2358920C2 |

| ПОКРЫТИЯ НА ОСНОВЕ ОКСИДА ТИТАНА | 2004 |

|

RU2351688C2 |

| ЗОНД ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА И СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА (ВАРИАНТЫ) | 1993 |

|

RU2107906C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛЕНТУ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2087437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДА ОЛОВА НА СТЕКЛЕ | 1997 |

|

RU2194089C2 |

| УСТРОЙСТВО И СПОСОБ ПЛАВЛЕНИЯ ОСТЕКЛОВЫВАЮЩИХСЯ МАТЕРИАЛОВ | 2002 |

|

RU2471727C2 |

| СПОСОБ ВАРКИ ОПТИЧЕСКОГО СТЕКЛА | 1963 |

|

SU154647A1 |

Способ производства стекла во флоат-печи, при этом устройство представляет собой печь, содержащую зону плавления, зону осветления и зону кондиционирования, сообщающуюся с зоной осветления. Выход из зоны кондиционирования ведет во флоат-канал. Перемешивание мешалками, имеющими вал, выступающий вниз в расплавленное стекло, с перемешивающим устройством, имеющим в целом прямоугольную конфигурацию, а также большую и малую оси разных размеров, копланарные с осью вала, осуществляется в зоне кондиционирования вблизи от входа во флоат-канал. Мешалки вращают в противоположных направлениях со скоростью 2-20 об/мин и не в фазе друг с другом, при этом обеспечивают перемещение перемешиваемого стекла из стороны в сторону по ширине, равной по меньшей мере ширине флоат-канала, а стекло, текущее к флоат-каналу вдоль торцевых стенок зоны кондиционирования, возвращают к стороне мешалок, находящейся выше по потоку. Технический результат: обеспечение быстрой перенастройки при изготовлении разных типов стекол. 3 з.п.ф-лы, 3 ил.

| Стекловаренная печь | 1977 |

|

SU698931A1 |

| Способ варки стекла | 1981 |

|

SU1190984A3 |

| Стекловаренная печь | 1987 |

|

SU1557110A1 |

| Печь для варки боросиликатного стекла | 1987 |

|

SU1418292A1 |

| Ванная стекловаренная печь | 1979 |

|

SU787378A1 |

| US 4744809 А, 17.05.1988 | |||

| US 4099951 А, 11.07.1978 | |||

| Устройство для передачи бревен с продольной лесотаски на расположенную под углом к ней другую лесотаску | 1935 |

|

SU47602A1 |

| Устройство для ускоренного заряда аккумуляторной батареи | 1988 |

|

SU1557630A2 |

| US 4981504 А, 01.01.1991. | |||

Авторы

Даты

2003-12-27—Публикация

1996-10-25—Подача