(54) СТЕКЛОВАРЕННАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2339589C1 |

| Стекловаренная печь | 1977 |

|

SU716989A1 |

| Установка для изготовления листового пористого стекла | 1980 |

|

SU939411A1 |

| Способ гомогенизации стекломассы и устройство для его осуществления | 1976 |

|

SU622769A1 |

| Стекловаренная печь | 1987 |

|

SU1557110A1 |

| Питатель стекловаренной печи | 1983 |

|

SU1135718A1 |

| Способ перемешивания стекломассы | 1984 |

|

SU1203028A1 |

| Ванная стекловаренная печь | 1980 |

|

SU939408A1 |

| Питатель для закрашивания стекломассы | 1981 |

|

SU1010022A1 |

| Ванная стекловаренная печь | 1976 |

|

SU643438A1 |

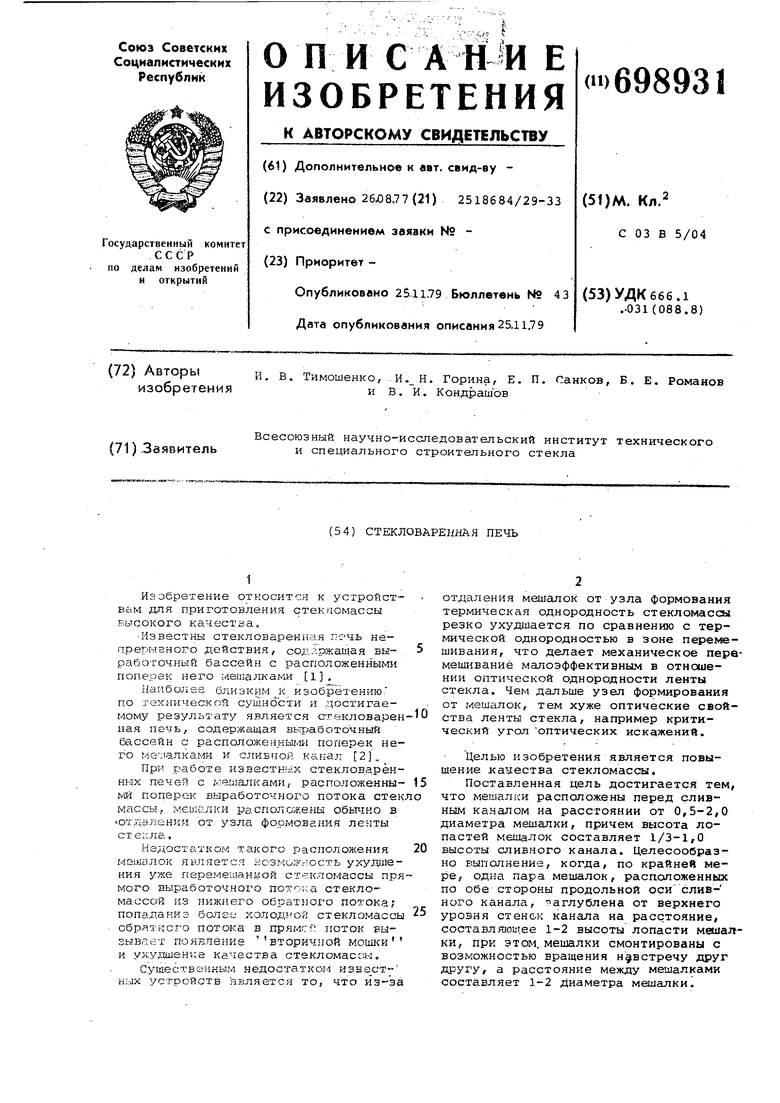

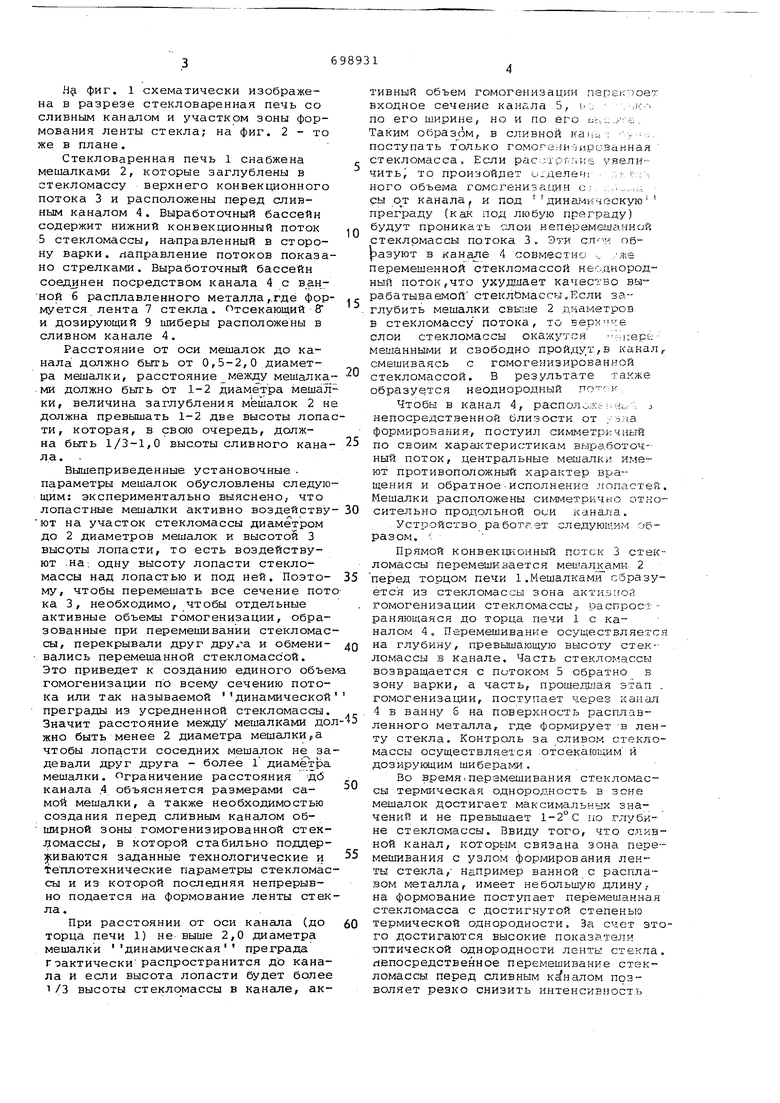

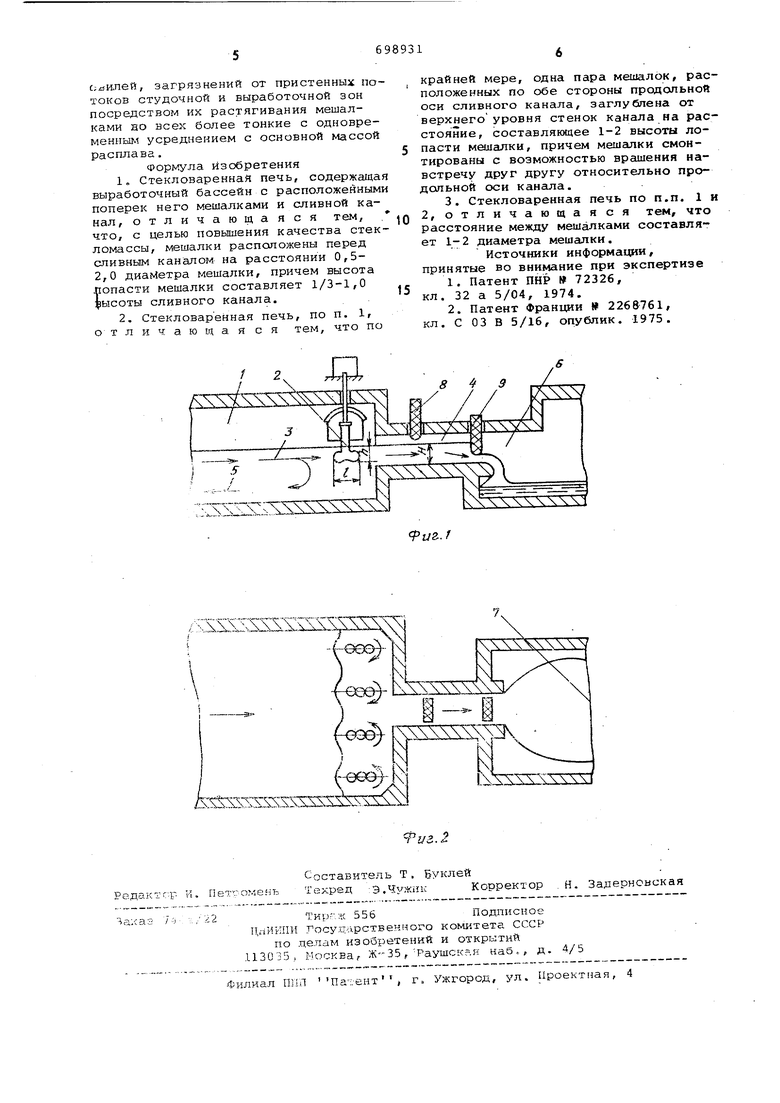

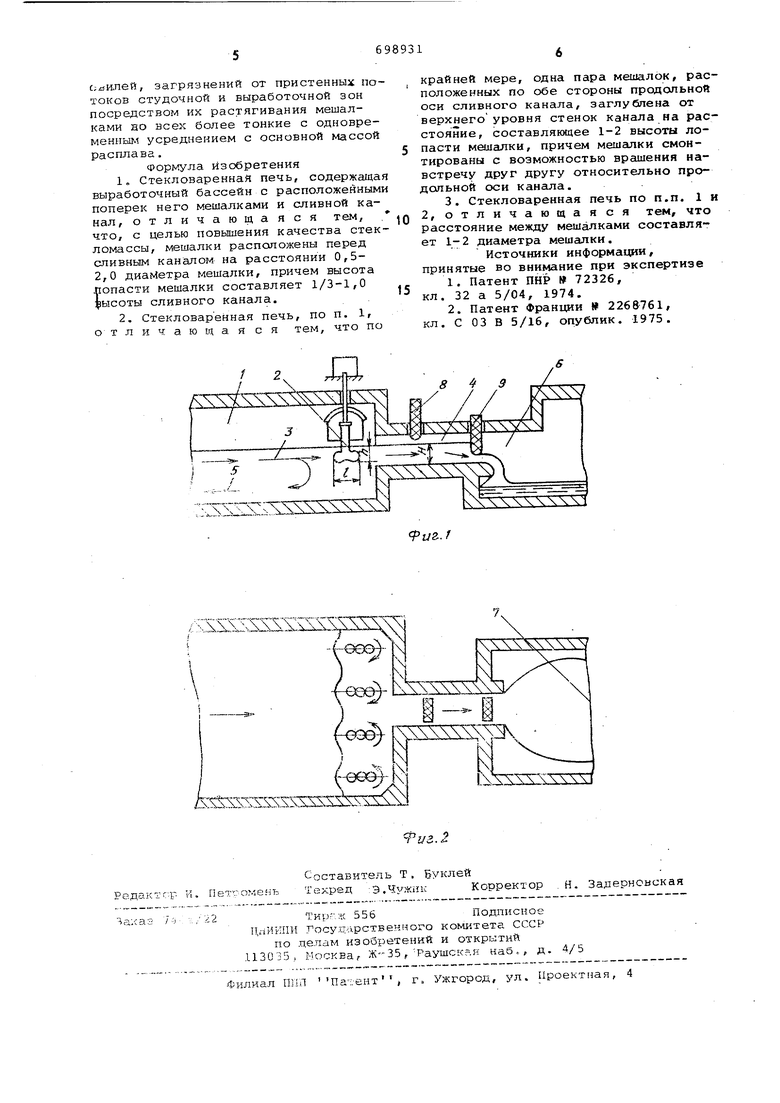

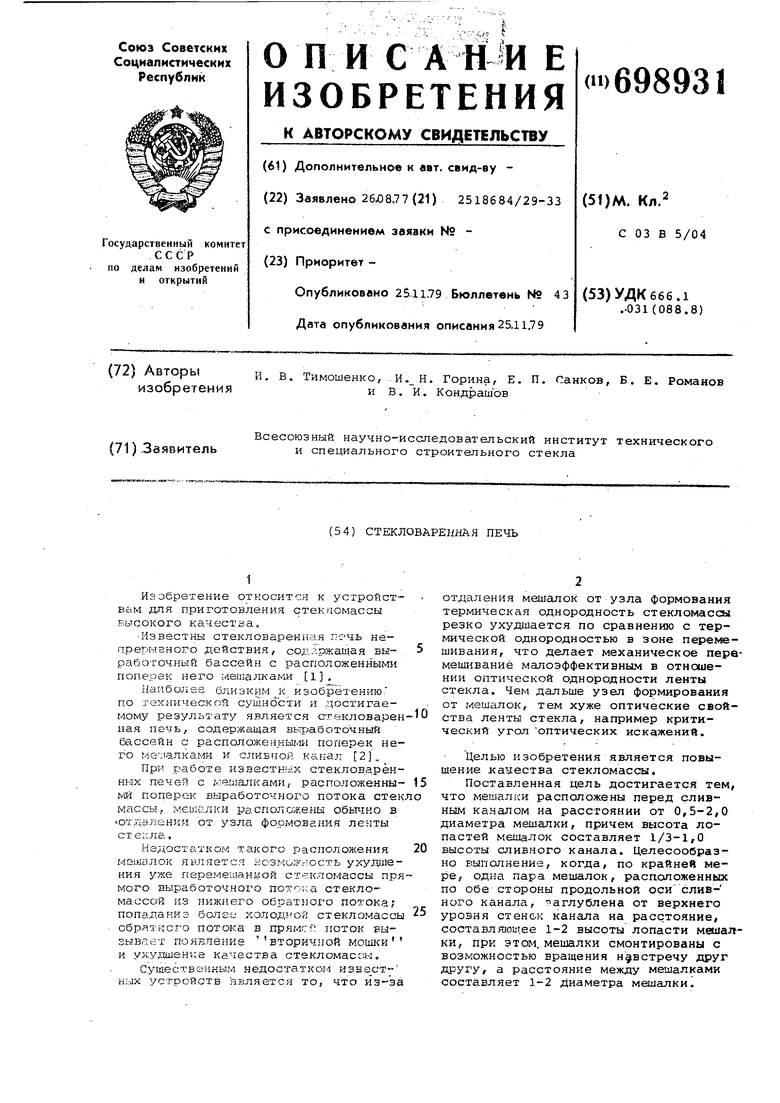

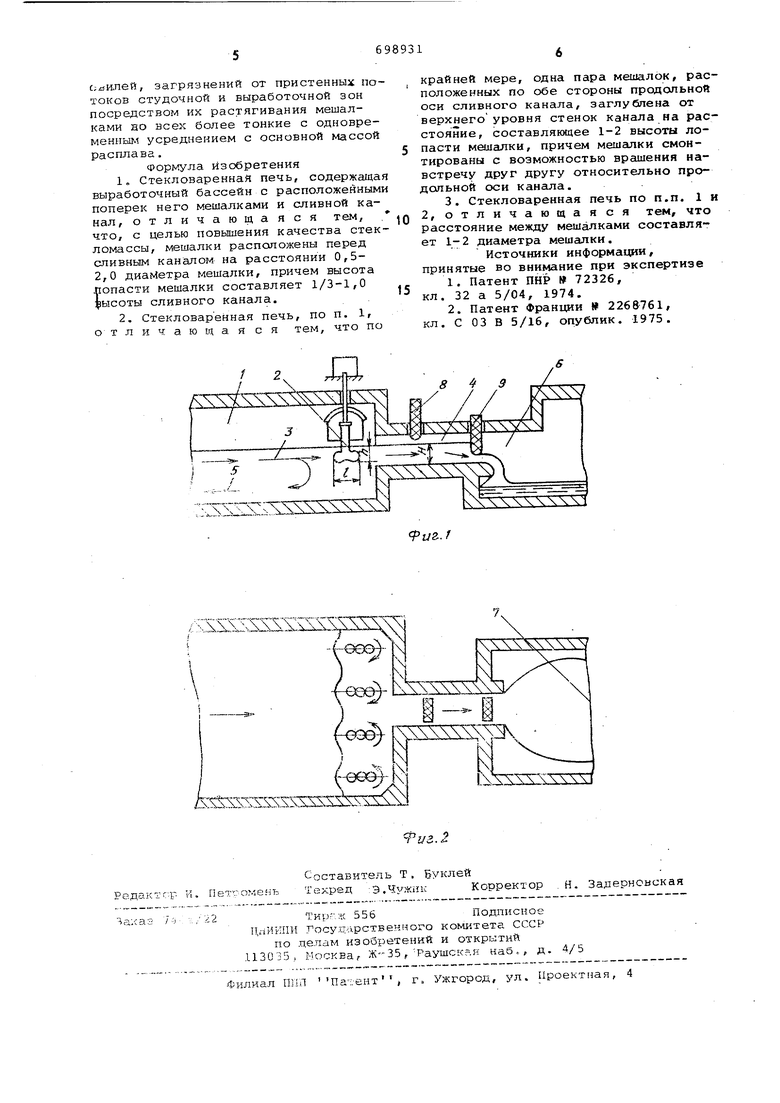

Изобретение откосится к устройствам для приготовления стекломассы высокого качества -Известны стекловаренная печь неарерыЕного действия, содержащая выработочный бассейн с расположеньГыми поперек него мешалками 1, 1 аиболае близким к изобретению по технической сущности и достигаемому результату является стекловарен ная печь, содержащая вкработочный бассейн с расположен ны.1И поперек него ме-иалкаь-ш и сливной канал 2. npi-. работе известнг1Х стекловаренных печей с меглалками, расположенными поперек выработочного потока стек массы, мешалки расположены обычно в отдалении от узла формования ленты ст е;сле,, Недостатком такого расположения мешалок является возможность ухудшения уже перемешаниой стекломассы пр мого выработочного пот о;.: а стекломассой из нижнего обратного потока; попаданиз более холодной стекломассы обратного потока в прямсГ поток вызывает появление вторичной и ухудшение качества стекломассы, Существенныг.5 недостатком изве ст-ных устройств Является то, что иэ-за отдаления мешалок от узла формования термическая однородность стекломассы резко ухудшается по сравнению с тергдаческой однородностью в зоне перемешивания, что делает механическое перемешивание малоэффективным в отношении оптической однородности ленты стекла. Чем дальше узел формирования от мешалок, тем хуже оптические свойства ленты стекла, например критический угол оптических искажений. Целью изобретения является повышение кааества стекломассы. Поставленная цель достигается тем, что мешалки расположены перед сливным каналом на расстоянии от О,5-2,0 диаметра мешалки, причем высота лопастей мешалок составляет 1/3-1,0 высоты сливного канала. Целесообразно выполнение, когда, по крайней мере, одна пара мешалок, расположенных по обе стороны продольной оси сливного канала, заглублена ст верхнего уровня стенок канала на расстояние, составляющее 1-2 высоты лопасти мешалки, при этом, мешалки смонтированы с возможностью вращения навстречу друг другу, а расстояние между мешалками составляет 1-2 диаметра мешалки. Н фиг, 1 схематически изображена в разрезе стекловаренная печь со сливным каналом и участком зоны формования ленты стекла; на фиг. 2 - то же в плане. Стекловаренная печь 1 снабжена мешалками 2, которые заглублены в стекломассу верхнего конвекционного потока 3 и расположены перед сливным каналом 4. ВыработочныЯ бассейн содержит нижний конвекционный поток 5 стекломассы, направленный в сторону варки, паправление потоков показа но стрелками. Выработочный бассейн coeдj нeн посредством канала 4 с ванной 6 расплавленного металла,.где фор муется лента 7 стекла. Отсекающий 8 и дозирующий 9 шиберы расположены в сливном канале 4. Расстояние от оси мешалок до канала должно быть от 0,5-2,0 диаметра мешалки, расстояние между мешалка ми должно быть От 1-2 диаметра мешал ки, величина заглубления мешалок 2 н должна превышать 1-2 две высоты лопа ти, которая, в свою очередь, должна быть 1/3-1,0 высоты сливного кана ла. Вышеприведенные установочные параметры мешалок обусловлены следую щим: экспериментально выяснено,- что лопастные мешалки активно воздейству ют на участок стекломассы диаметром до 2 диаметров мешалок и высотой 3 высоты лопасти, то есть воздействуют :на, одну высоту лопасти стекломассы над лопастью и под ней. Поэтому, чтобы перемешать все сечение пот ка 3 , необходимо, чтобы отдельные активные объемы гомогенизации, образованные при перемешивании стекломас сы, перекрывали друг и обменивались перемешанной стекломассой. Это приведет к созданию единого oбъe гомогенизации по всему сечению потока или так называемой динамической преграды из усредненной стекломассы Значит расстояние между мешалками до жно быть менее 2 диаметра мешалки,а чтобы лопасти соседних мешалок не за девали друг друга - более 1 диаметра мешалки, граничение расстояния дб канала 4 объясняется размерами самой мешалки, а также необходимостью создания перед сливным каналом об ширной зоны гомогенизированной стекломассы, в которой стабильно поддер5|сиваются заданные технологические и еплотехнические параметры стеклома сы и из которой последняя непрерывно подается на формование ленты стек ла. При расстоянии от оси канала (до торца печи 1) не выше 2,0 диаметра мешалки динамическая преграда г тактическираспространится до кана ла и если высота лопасти будет боле 1/3 высоты стекломассы в канале, ак тивный объем гомогенизации перектоет входное сечение канйлд 5, ;;., . . его ширине, но и по его fj-v.,../: е. аким образом, в сливной Kaiia : - ;. поступать только гомогеии-гированная стекломасса. Если рас ггpr-riHs увеличить, то произойдет о делеиi .-г,, ного объема гомогенизации с; ./-,.....;. сы канала, и под динамическую прегЪаду (как под любую преграду) будут проника.ть слои неперемешанной стекломассы потока 3. Эти образуют в канале 4 совместно . /Я1в перемешенной стекломассой неоднородный поток,что ухудшает качество вырабатываемой стеклймассь/.Если заглубить мешалки свыше 2 диаметров в стекломассу потока, то Еерк -г:б слои стекломассы окаухутся -inepej мешанными и свободно пройдут,в какал, смешиваясь с гомогенизированной стекломассой. В результате также образуется неоднородный по-г:к Чтобы в канал 4, располч же iii-ib... j непосредственной близости от ;. формирования, постуил симметр1;чный по своим харал теристикам вырз.боточный поток, центральные мешалки имеют противоположный характер вращения и обратноеисполнение лопастей. Мешалки расположены симметрично относительно продольной оси канала. Устройство работр.ет следующим образом. Прямой конвекционный потек 3 стекломассы перемешивается меагалк ами 2 перед торцом печи 1.Мешалками сбразуется из стекломассы зона актизггой гомогенизации стекломассы, распространяющаяся до торца печи 1 с каналом 4. Перемешивание осуществляе7:ся на глубину, превышающую высоту стек-ломассы в канале. Часть стекломассы возвращается с питоком 5 обратно в зону варки, а часть, прошещлая этап . гомогенизации, поступает через канал 4 в ванну б на поверхность расплавленного металла, где формирует -в ленту стекла. Контроль за сливом стекломассы осуществляется .отсекающим и дозирующим шиберами. Во время.перемешивания стекломассы термическая однородность в зоне мешалок достигает максимальных значений и не превышает 1-2°С по глубине стекломассы. Ввиду того, что с.пивной канал, которым связана зона перемешивания с узлом фopгvlиpoвaния ленты стекла/ например ванной с расплавом металла, имеет небольшую длинуна формование поступает перемешанная стекломасса с достигнутой степенью термической однородности, 3ci счет зтого достигаются высокие показатели оптической однородности ленты стекла. .пепосредственное перемешивание стекломассы перед сливным каналом позволяет резко снизить интенсивность

с;45И.пей, загрязнений от пристенных потоков студочной и выработочной зон посредством их растягивания мешалками но всех более тонкие с одновременным усреднением с основной массой расплава,

Формула изобретения

/

/ssf

крайней мере, одна пара мешалок, расположенных по обе стороны продольной оси сливного канала, заглублена от верхнего уровня стенок канала на расстояние, составляющее 1-2 высоты лопасти мешалки, причем мешалки смонтированы с возможностью врашения навстречу друг другу относительно продольной оси канала.

Источники информации, принятые во внимание при экспертизе

/

u&.f

Авторы

Даты

1979-11-25—Публикация

1977-08-26—Подача