Изобретение относится к промьгашен™ мости строительных материалов, в частности к устройствам для варки термостойкого бодосиликатного стекла с малым содержанием щелочных окислов Цель-изобретения - повышение выхода годного стекла и сокращение дли тельности процесса.

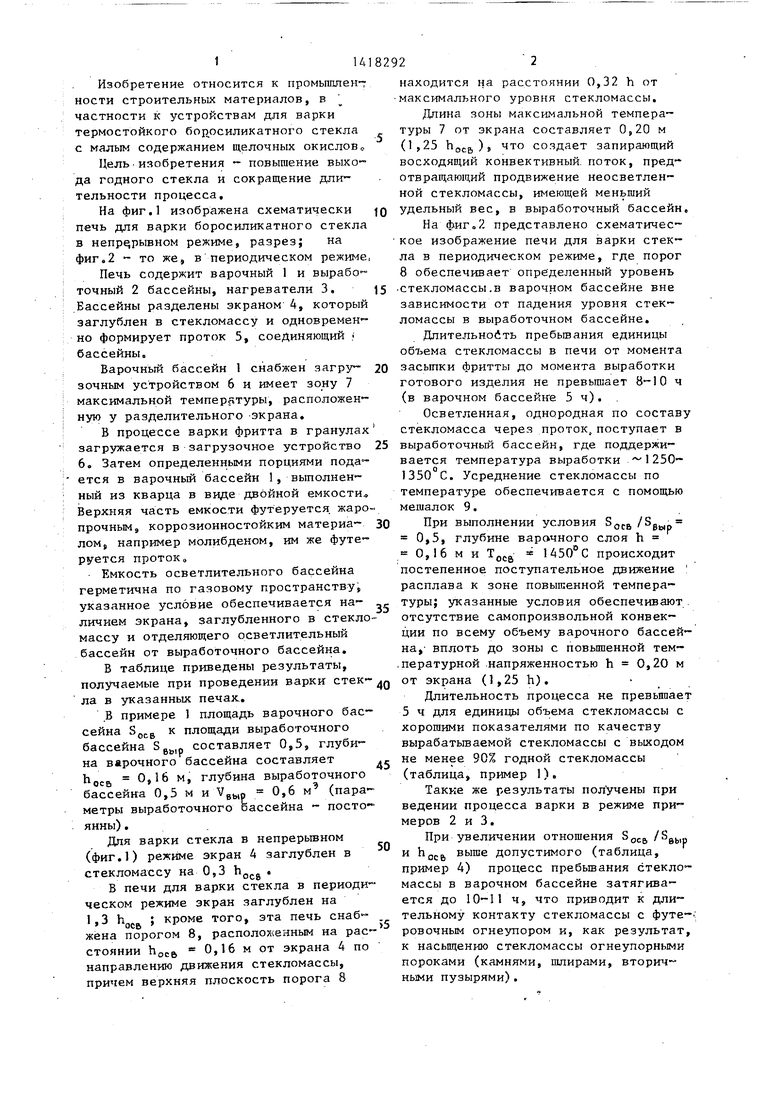

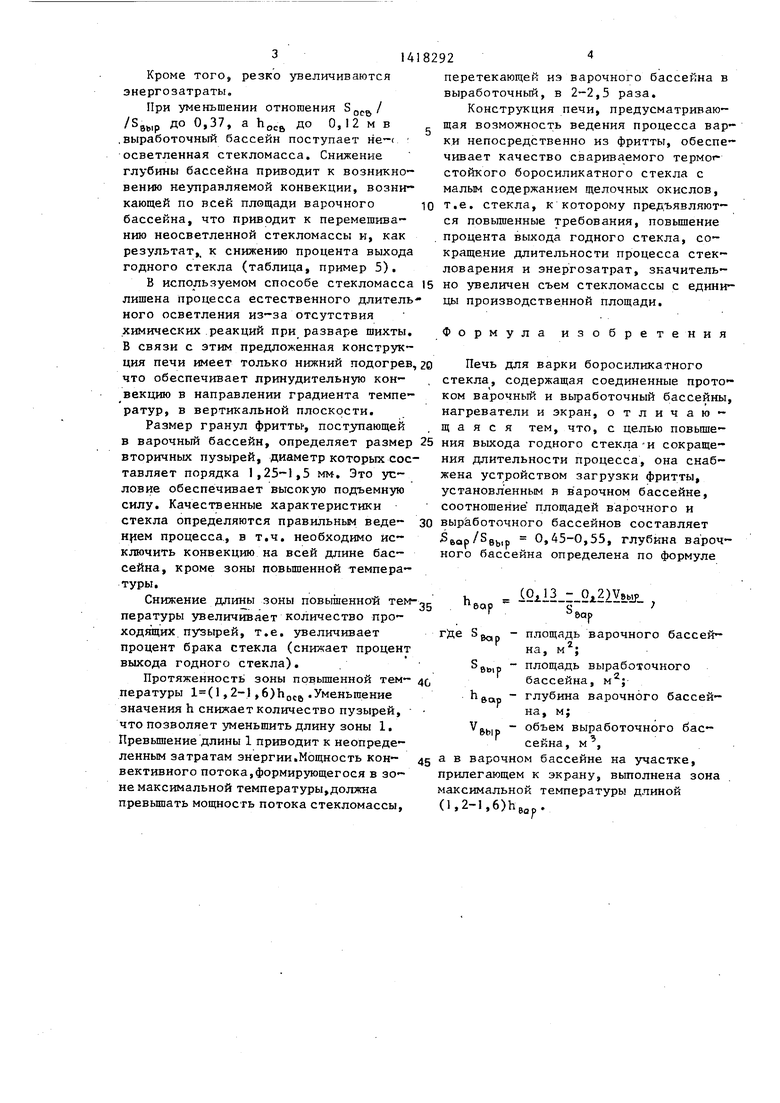

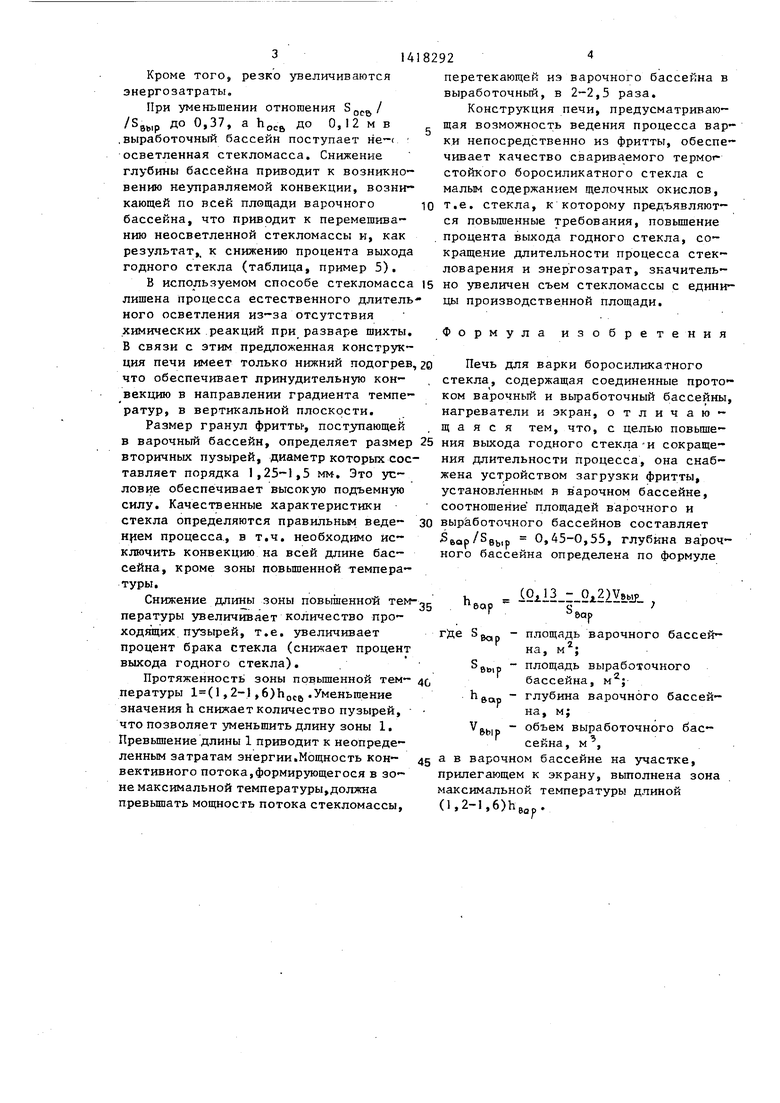

На фиг,1 изображена схематически печь для варки боросиликатного стекла в непрерывном режиме, разрез; на фиг,2 то же, в периодическом режиме Печь содержит варочный 1 и вырабо точный 2 бассейны, нагреватели 3, Бассейны разделены экраном 4, который заглублен в стекломассу и одновременно формирует проток 5, соединяющий бассейны.

Варочный бассейн 1 снабжен загрузочным устройством 6 и имеет зону 7 максимальной температуры, расположенную у разделительного экрана.

В процессе варки фритта в гранулах загружается в загрузочное устройство 6, Затем определенными порциями подается в варочный бассейн 1, выполненный из кварца в виде двойной емкости Верхняя часть емкости футеруется, жаропрочным, коррозионностойким материалом S например молибденом, им же футеруется проток

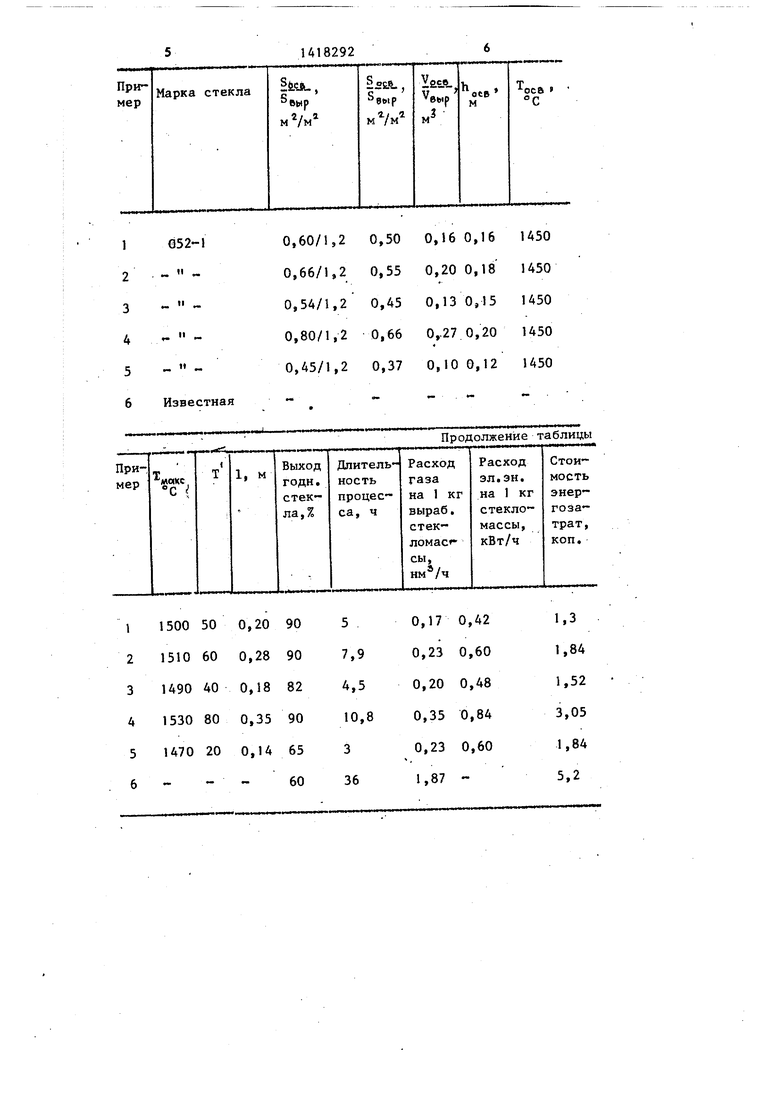

Емкость осветлительного бассейна герметична по газовому пространству, указанное условие обеспечивается наличием экрана, заглубленного в стекломассу и отделяющего осветлительный бассейн от выработочного бассейна, В таблице приведены результаты, получаемые при проведении варки стекла в указанных печах.,

В примере 1 площадь варочного бассейна к площади выработочного бассейна Sg,p составляет 0,5, глубина варочного бассейна составляет осв м глубина выработочного бассейна 0,5 м и м (параметры выработочного бассейна - постоянны) ,

Для варки стекла в непрерьгоном (фиг,1) режиме экран А заглублен в стекломассу на 0,3 Ь. .

Б печи для варки стекла в периодическом режиме экран заглублен на

1,3 h ; кроме того, эта печь снабось

жена порогом 8, расположенным на рас стоянии hocb 0,16 м от экрана 4 по направлению движения стекломассы, причем верхняя плоскость порога 8

18292 2

находится на расстоянии 0,32 h от максимального уровня стекломассы.

Длина зоны максимальной температуры 7 от экрана составляет 0,20 м (1,25 hj,j.g), что создает запирающий восходящий конвективный, поток, предотвращающий продвижение неосветленной стекломассы, имеющей меньший

10 удельный вес, в выработочный бассейн. На представлено схематичес- кое изображение печи для варки стекла в периодическом режиме, где порог 8 обеспечивает определенный уровень

15 -стекломассы.в варочном бассейне вне зависргмости от падения уровня стекломассы в выработочном бассейне.

Длительность пребьшания единицы объема стекломассы в печи от момента

20 засыпки фритты до момента выработки готового изделия не превышает 8-10 ч (в варочном бассейне 5ч), .

Осветленная, однородная по составу

стекломасса через проток, поступает в

25 выработочный бассейн, где поддерживается температура выработки 1250- 1350 С, Усреднение стекломассы по температуре обеспечивается с помощью мешалок 9,

30 При выполнении условия ofi,/S 0,5, глубине варочного слоя h

О,16 м и Т

осе

1А50 С происходит

постепенное поступательное движение расплава к зоне повышенной температуры; указанные условия обеспечивают, отсутствие самопроизвольной конвекции по всему объему варочного бассейна,- вплоть до зоны с повьшенной тем- пературной напряженностью h 0,20 м от экрана (1,25 h).

Длительность процесса не превьппает 5 ч для единицы объема стекломассы с хорошими показателями по качеству вырабатьшаемой стекломассы с выходом не менее 90% годной стекломассы (таблица, пример 1),

Такие же результаты получены при ведении процесса варки в режиме примеров 2 и 3,

При увеличении отношения Sgcj,/S

и НОР выше допустимого (таблица.

5

пример 4) процесс пребьшания стекломассы в варочном бассейне затягивается до 10-11 ч, что приводит к длительному контакту стекломассы с футе- ровочным огнеупором и, как результат, к насыщению стекломассы огнеупорными пороками (камнями, шлирами, вторич пузырями) ,

Кроме TorOj резко увеличиваются энергозатраты.

При уменьшении отиогаения

выр Д° 0.37, а ho,. до 0,12 м в

до 0,37, а h,

,выработочный бассейн поступает не( осветленная стекломасса. Снижение глубины бассейна приводит к возникно вению неуправляемой конвекции, возникающей по всей площади варочного бассейна, что приводит к перемешиванию неосветленной стекломассы и, как результат,, к снижению процента выхода годного стекла (таблица, пример 5).

перетекающей иэ варочного бассейна в выработочный, в 2-2,5 раза.

Конструкция печи, предусматривающая возможность ведения процесса варки непосредственно из фритты, обеспечивает качество свариваемого термот стойкого боросиликатного стекла с малым содержанием щелочньис окислов, т.е. стекла, к которому предъявляются повьшенные требования, повышение процента выхода годного стекла, сокращение длительности процесса стекловарения и энергозатрат, значитель-

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1986 |

|

SU1368274A1 |

| Электрическая стекловаренная печь | 1984 |

|

SU1217791A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1393805A1 |

| Стекловаренная электрическая печь | 1985 |

|

SU1504229A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1393806A1 |

| Стекловаренная печь | 1987 |

|

SU1497164A1 |

| Стекловаренная печь | 1987 |

|

SU1539170A1 |

| Прямоточная стекловаренная печь | 1986 |

|

SU1414795A1 |

| Стекловаренная печь | 1980 |

|

SU948899A1 |

| Электрическая стекловаренная печь | 1983 |

|

SU1100242A1 |

- Изобретение относится к промышленности строительных материалов, а именно к устройствам для варки стекла. Изобретение обеспечивает повыше ние выхода годного стекла и сокращение длительности; процесса варки. Печь содержащая варочный и выработочный бассейны, снабжена устройством загрузки фритты и нагревателями, расположенными в нижней части печи. Соотношение площадей зеркала стекломассы варочного и выработочного бассейнов составляет 0,45-0,55, глубина варочного бассейна h, бассейна, м ; глубина варочного бассейна, м; - объем выработочного бассейна, м . Б варочном бассейне на участке, прилегающем к экрану, образована зона максимальной температуры протяженностью 1 ( в«р (0,13-0,2). ,, где - площадь варочного l,6)h осв 2 ил., I табл. iS (Л

В используемом способе стекломасса |5 но увеличен съем стекломассы с единилишена процесса естественного длительного осветления из-за отсутствия химических реакций при разваре шихты. В связи с этим предложенная конструкция печи имеет только нижний подогрев, 20 что обеспечивает принудительную конвекцию в направлении градиента температур, в вертикальной плоскости.

Печь для варки боросиликатного стекла, содержащая соединенные протоком варочный и вьфаботочный бассейны нагреватели и экран, отличающаяся тем, что, с целью повьпиеРазмер гранул фритты, поступающей в варочный бассейн, определяет размер 25 ния выхода годного стекла-и сокраще- вторичных пузырей, диаметр которых сое- ния длительности процесса, она снаб- тавляет порядка 1,25-1,5 мм. Это условие обеспечивает высокую подъемную силу. Качественные характеристики стекла определяются правильньм веде- нрем процесса, в т.ч. необходимо исключить конвекцию на всей длине басжена устройством загрузки фритты, установленным в в арочном бассейне, соотношение площадей варочного и 30 выр боточного бассейнов составляет 0,45-0,55, глубина варочного бассейна определена по формуле

сейна, кроме зоны повьшенной температуры.

Снижение длины зоны повышенной тем пературы увеличивает количество про- ходщих пузырей, т.е. увеличивает процент брака стекла (снижает процент выхода годного стекла).

Протяженность зоны повышенной тем-

пературы 1(1,2-1,6)hotg, .Уменьшение значения h снижает количество пузырей, что позволяет уменьшить длину зоны 1. Превьш1ение длины 1 приводит к неопределенным затратам энергии.Мощность конвективного потока,формирующегося в зоне максимальной температуры,должна превьшать мощность потока стекломассы.

цы производственной площади. Формула изобретения

Печь для варки боросиликатного стекла, содержащая соединенные протоком варочный и вьфаботочный бассейны, нагреватели и экран, отличающаяся тем, что, с целью повьпиения выхода годного стекла-и сокраще- ния длительности процесса, она снаб-

25 ния выхода годного стекла-и сокраще- ния длительности процесса, она снаб-

жена устройством загрузки фритты, установленным в в арочном бассейне, соотношение площадей варочного и 30 выр боточного бассейнов составляет 0,45-0,55, глубина варочного бассейна определена по формуле

с

С

чеар

г к е S

12А15 1 2г2)У8ыр

S

да

Р

Вар

площадь варочного бассей-

г.

на, м

площадь выработочкого бассейна, глубина варочного бассейна, м;

объем выработочного бассейна, м , 5 а в варочном бассейне на участке, прилегающем к экрану, вьтолнена зона максимальной температуры длиной (l,2-l,6)he.

вЬ1р

вар бЫр

1500500,2090

1510600,2890

1490400,1882

1530800,3590

1470200,1465

--60

Продолжение таблицы

Составитель Т,Буклей Редактор А.Шандор Техред Л.Олийнык

5 Z

v

Фие.г

Корректор В.Гирняк

| Лукин В,Н, и др | |||

| Балансовые испытания стекловаренных печей в целях экономии топлива.- М.: Стекло и керамика, 1984, JP 3, с.3-6 | |||

| Авторское свидетельство СССР | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-08-23—Публикация

1987-02-20—Подача