Изобретение относится к промыш™ ленности строительных материалов, в частности к ванным стекловаренным печам, используемым для получения высококачественного стекла.

Цель изобретения - повышение качества стекломассы, поступающей на выработку, за счет разрушения локальных неоднородностей.

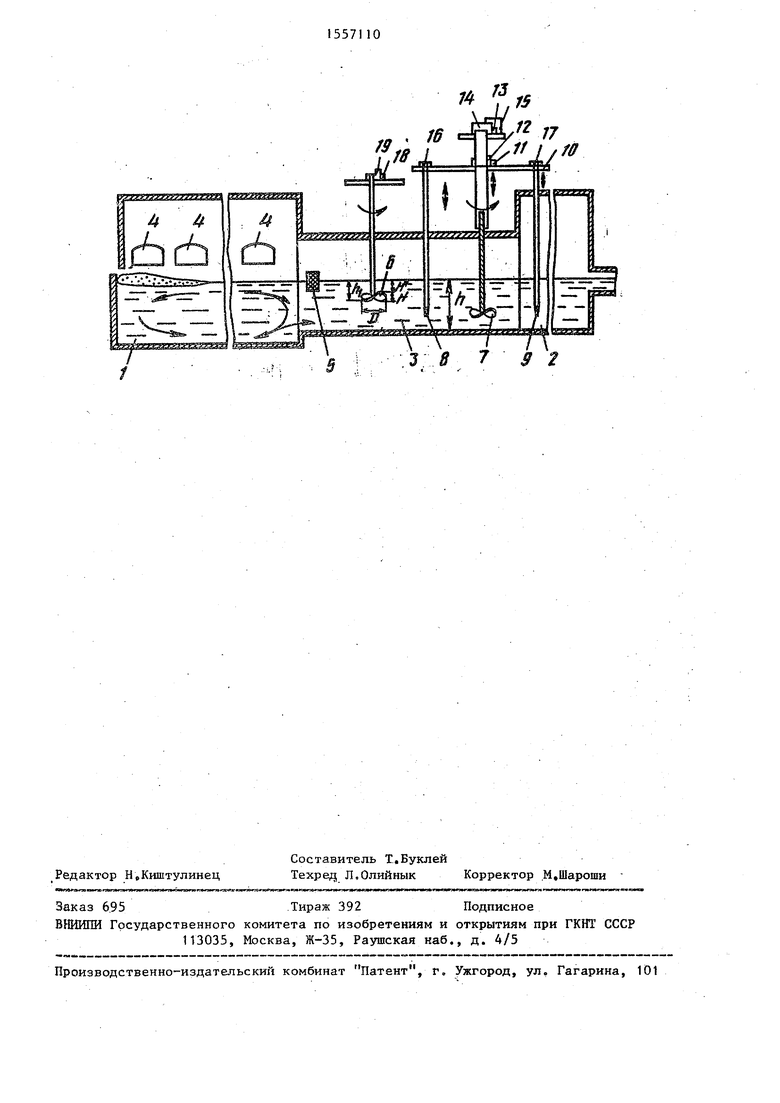

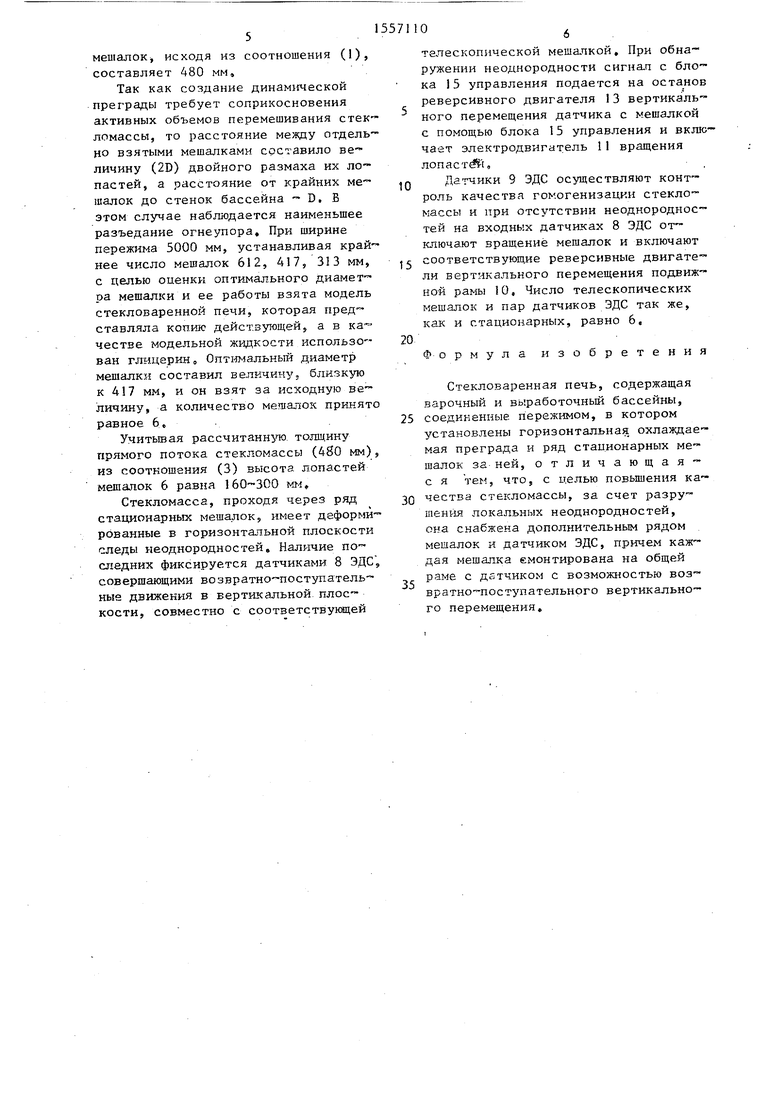

На чертеже представлена стекловаренная печь, продольный разрез.

Печь состоит из варочного 1 и выработочного 2 бассейнов, соединенных между собой пережимом 3, обогрев печи осуществляется горелками 4,

В пережиме печи установлены охлаждаемая перегородка 5, стационарные мешалки 6, установленные поперек пережима 3, ряд телескопических мешалок 7 и датчики 8 и 9 ЭДС, закрепленные на подвижной раме 10, которая жестко соединена с телескопическими мешалками. Все мешалки пропеллерного типа, диаметр размаха их ло пастей D, высота лопастей Н,

Роль мешалок в районе пережима в основном состоит в обеспечении в основном химического, а не термического усреднения.

Ряд стационарных мешалок установлен в месте разбавления горячей стекломассой из верхнего потока холодной из нижнего обратного потока, что способствует достижению наибольшей эффективности механического перемешивания стекломассы за преградой. Величина погружения таких мешалок должна соответствовать толщине прямого потока горячей стекломассы, которая определяется из соотношения

/

ел ел

4

h 2hЈЈt|

3

ю1,

(О

где h - глубина стекломассы в пережиме , м;

р - объемный коэффициент термического расширения, 1/град; Лt - разность средних температур по сечению стекломассы на входе и выходе из пережима,С,

В общем случае толщина прямого потока h1 0,3h, а для участков с пережимами и преградами она соот- ветствует 0,4h. Количество меша- лок определяется шириной канала, поскольку исследования на физических моделях показали, что зона воздействия одной мешалки близка к величине двойного размаха ее лопастей и несколько меняется от температуры и частоты вращения.

Количество стационарных мешалок в ряду определяется из соотношения

(2)

,

де В - ширина пережима, мм.

Причем количество мешалок округ- яется до четного числа.

В случае соприкосновения активных бъемов перемешивания стекломассы, оздаваемых отдельными мешалками, образуется динамическая преграда из усредняемой стекломассы. Одним из важных преимуществ такой преграды является возможность влиять на кон- векцию стекломассы в печи изменением параметров перемешивания расплава, т.е. ограничить расход верхнего (пря™° мого) потока стекломассы.

В зависимости от направления вращения мешалки циркулирующая по спирали стекломасса вдоль оси мешалки может опускаться с захватом газообразных продуктов из атмосферы печи или поднимается. При этом, чем мень- ше толщина слоя (Н ) стекломассы над лопастями, тем эффективнее захватывается газ. В то же время желательно, чтобы Н было меньше. Оптимальная величина Н определяется соотношением

2Н Н1 Н.(3)

Для создания симметричного потока стекломассы направление вращения мешалок и их расположение должно быть симметричным относительно оси пережима. Расстояние ряда стационарных мешалок от охлаждаемой перегородки должно составлять не менее 2D0 Телескопические мешалки 7 установлены поперек пережима с расстояниями между собой, обусловленными соприкосновением активных объемов перемешивания стекломассы, создаваемой отдельно взятой мешалкбй, количество мешалок определяется соотношением (2). Вращение телескопических и ста

0

5

0

5

0

5

0

5

ционарных мешалок осуществляется с помощью электродвигателей Н и 18 и редукторов 12 и 19. Возвратно-поступательное движение вала телескопических мешалок вертикальной плоскости ведется приводом, состоящим из реверсивного двигателя 13, возвратно-поступательного механизма 14 и блока 15 управления. Ход мешалки в вертикальной плоскости ограничивается величиной Н , определяемой из соотношения (3), и минимальным расстоянием от пода пережима в 1-1,25D.

Датчики 8 и 9 ЭДС представляют собой пару платиновых электродов площадью 1 см2 с расстоянием между ними 0,3-0,5 см. Размеры электродов лимитируются конструкционной прочностью платины и возможными размерами областей неоднородностей, В общем случае площадь электродов должна быть меньше площади поперечного сечения неоднородности. Платиновые электроды полностью погружены в расплав стекломассы, а подводка футерована керамикой. Расстояние между электродами датчика ЭДС лимитируется температурным градиентом, определяющим возникновение термоЭДС, превышающей ЭДС неоднородностей. Производственные испытания показали, что при расстоянии 0,5-0,6 м между электродами возникает разность температур 10-15°С, что соответствует термоЭДС 5-7 мВ из расчета 0,5 мВ/град, Выводы с датчиков подключаются к блокам 16 и 17, управляющих работой электро-5 двигателей 11 и 13. Датчики установлены вне зоны соприкосновения активных объемов перемешивания как стационарных, так и телескопических мешалок на одном уровне с последними.

Устройство работает следующим образом.

Сваренная и осветленная стекломасса из бассейна 1 поступает в пережим 3 под водоохлаждаемой преградой 5 и попадает в зону действия стационарного ряда мешалок. При глубине h стекломассы в пережиме 1200 мм коэффициент ее объемного расширения в интервале температур 1400-1200°С по 5 х 0 Гград- и разности средних температур по сечению в 120°С толщина (h ) прямого потока стекломассы, а соответственно величина погружения стационарных.

мешалок, исходя из соотношения (1), составляет 480 мм,

Так как создание динамической преграды требует соприкосновения активных объемов перемешивания стекломассы, то расстояние между отдельно взятыми мешалками составило ве- личину (2D) двойного размаха их лопастей, а расстояние от крайних мешалок до стенок бассейна - D, В этом случае наблюдается наименьшее разъедание огнеупора. При ширине пережима 5000 мм, устанавливая крайнее число мешалок 612, 417, 313 мм, с целью оценки оптимального диаметра мешалки и ее работы взята модель стекловаренной печи, которая пред ставляла копию деист вующей, а в ка честве модельной жидкости использован глицерин, Оптимальный диаметр мешалки составил величину, близкую к 417 мм, и он взят за исходную величину, а количество мешалок принято равное 6,

Учитывая рассчитанную толшину прямого потока стекломассы (480 мм), из соотношения (3) высота лопастей мешалок 6 равна 160-300 мм,

Стекломасса, проходя через ряд стационарных мешалок, имеет деформированные в горизонтальной плоскости следы неоднородноетей. Наличие последних фиксируемся датчиками 8 ЭДС,, совершающими возвратно-поступательные движения в вертикальной плоскости, совместно с соответствующей

0

5

0

5

0

5

телескопической мешанкой. При обна ружении неоднородности сигнал с блока 15 управления подается на останов реверсивного двигателя 13 вертикального перемещения датчика с мешалкой с помощью блока 15 управления и включает электродвигатель 11 вращения лопастёЧн

Датчики 9 ЭДС осуществляют контроль качества гомогенизации стекломассы и при отсутствии неоднородное- тей на входных датчиках 8 ЭДС отключают вращение мешалок и включают соответствующие реверсивные двигатели вертикального перемещения подвижной рамы 10, Число телескопических мешалок и пар датчиков ЭДС так же, как и стационарных, равно 6.

Формула изобретения

Стекловаренная печь, содержащая варочный и выработочный бассейны, соединенные пережимом, в котором установлены горизонтальная охлаждаемая преграда и ряд стационарных мешалок за ней, отличающая- с я тем, что, с целью повышения качества стекломассы, за счет разрушения локальных неоднородностей, она снабжена дополнительным рядом мешалок и датчиком ЭДС, причем каждая мешалка емонтирована на общей раме с датчиком с возможностью возвратно-поступательного вертикального перемещения.

387$

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2339589C1 |

| Ванная стекловаренная печь | 1980 |

|

SU939408A1 |

| Стекловаренная печь | 1977 |

|

SU698931A1 |

| Питатель для закрашивания стекломассы | 1981 |

|

SU1010022A1 |

| Ванная стекловаренная печь | 1979 |

|

SU835976A1 |

| Способ гомогенизации стекломассы и устройство для его осуществления | 1976 |

|

SU622769A1 |

| Стекловаренная печь | 1977 |

|

SU716989A1 |

| Питатель стекловаренной печи | 1983 |

|

SU1135718A1 |

| Способ регулирования конвективных потоков стекломассы в стекловаренной печи | 1988 |

|

SU1604755A1 |

| Ванная стекловаренная печь | 1977 |

|

SU727567A1 |

Изобретение относится к производству стекла. Цель изобретения - повышение качества стекломассы за счет разрушения локальных неоднородностей. Варочный и выработочный бассейны печи соединены пережимом, в котором установлены горизонтальная охлаждаемая преграда и ряд стационарных мешалок. За ними для поиска и разрушения локальных неоднородностей в стекломассе, поступающей на выработку, имеется дополнительный ряд телескопических мешалок с датчиками ЭДС. 1 ил.

| Способ варки стекла | 1981 |

|

SU1190984A3 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-04-15—Публикация

1987-02-09—Подача